重型装备三维数字化设计流程与要点

唐兴贵 赵国宏 和文云

摘要:本文以昆钢重装集团钢包三维数字化设计实例,叙述数字化设计在重型装备制造过程中的一般流程、要点,对重型装备制造企业使用三维数字化设计技术具备一定的指导意义。

关键词:重型装备;三维数字化;设计;应用

中图分类号:TP39 文献标识码:A 文章编号:1007-9416(2020)04-0000-00

0 引言

近年来,国内重型装备制造业的竞争态势日趋激烈,经济下行压力以及生产成本和人力成本的上升,导致制造业在转型中为提高生产效率、提升产品质量、增强产品创新和管理能力愈来愈重视数字化技术应用,以期为企业赢得竞争优势。

1 三维数字化设计方法

“自下而上”和“自上而下”为两种为典型装配式三维数字化设计方法,设计工作先建模零件,有零件装配成部件,由部件组装到产品的设计方法称为“自下而上”。设计工作由装配体开始,而先描述产品整体,产品被分解成各自独立的零部件,根据各部分顺序将零部件分解为更小的零件,直到最后分解成单个零件的设计方法称为“自上而下”。

2 120T钢包结构分析

2.1结构

钢包作为钢铁企业盛钢水的容器,其内砌筑耐火砖,钢水由底部的口流出,进行浇铸。作用一是炼钢和连铸工艺的中间容器,二可用作钢水精炼处理工艺操作的容器也;钢包工况的好坏直接影响生产过程中钢水的质量、炉衬的寿命、生产节奏以,对最终钢材的质量和生产成本有极大影响 [1]。

钢包由外壳、内衬和注流控制结构三部分构成。焊接有箍圈和加强筋的外壳由锅炉钢板焊接形成,钢包壁和包底选用厚度约为14mm~30mm和24mm~40mm的钢板。为减少表面积和拥有良好的保温效果,一般钢包的外表面近似球形。砌砖后的钢包深度h与钢包上口内径D的比值(高宽比)约等于1。钢包内型做成上大下小的(倒锥度)圆锥台形,以便利于在浇注完毕后钢渣和炉渣的倾倒以及冷钢、渣块清理。依据上面原则,取15%的锥度(降低1m的高度,缩减0.15m的钢包直径)[2]。

2.2设计要点

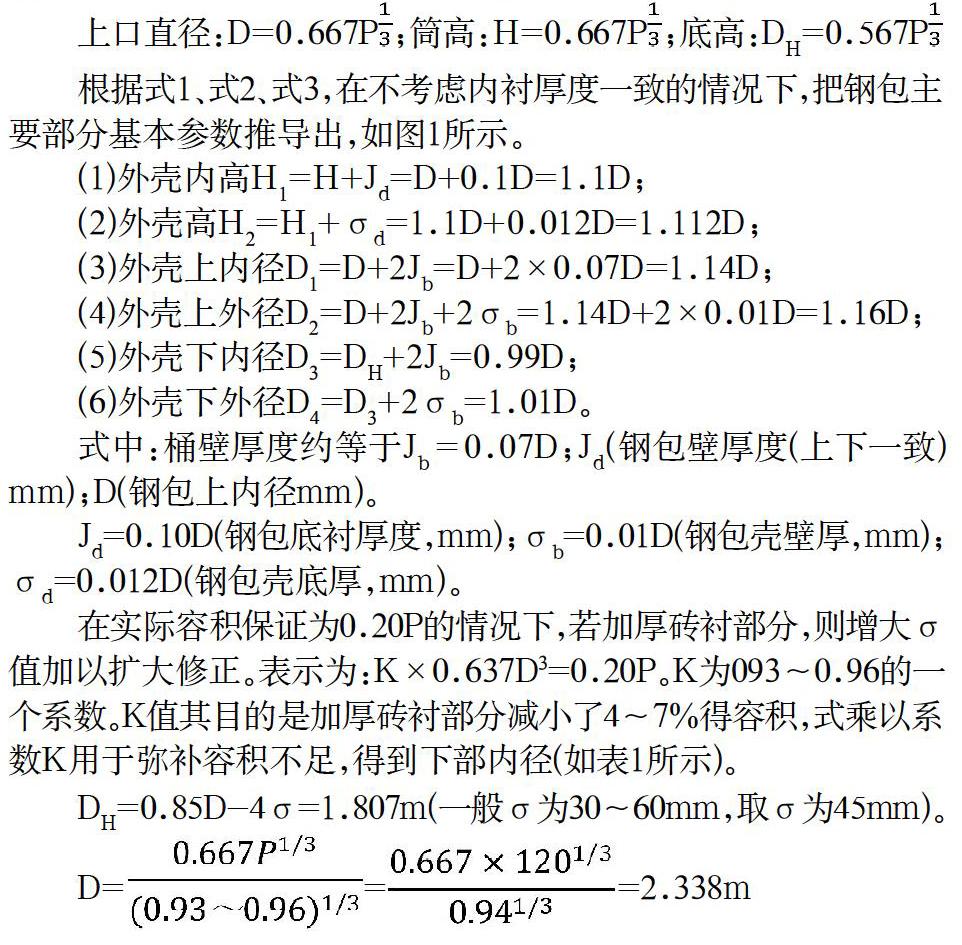

以《钢铁厂设计》下册(李传薪主编P128-129)为整个设计过程的参考,根据钢包的钢水量、钢包渣量及钢包容积等参数可以得知钢包基本尺寸与容量P的关系如下:

上口直径:D=0.667P^(1/3);筒高:H=0.667P^(1/3);底高:D_H=0.567P^(1/3)

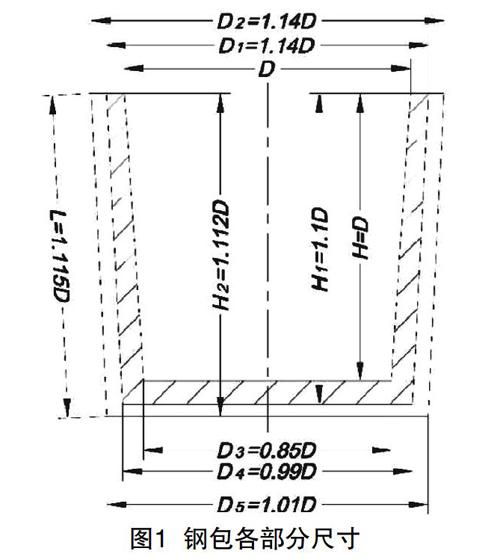

根据式1、式2、式3,在不考虑内衬厚度一致的情况下,把钢包主要部分基本参数推导出,如图1所示。

在实际容积保证为0.20P的情况下,若加厚砖衬部分,则增大σ值加以扩大修正。表示为: ?K×0.637D^3=0.20P 。K为093~0.96的一个系数。K值其目的是加厚砖衬部分减小了4~7%得容积,式乘以系数K用于弥补容积不足,得到下部内径(如表1所示)

3三维数字化设计流程

120T钢包的三维数字化设计在Inventor2019软件中进行,产品零部件的三维数字化建模作为基础,用三维装配取代二维装配,用于制造的三维数字化模型和二维工程图,经优化设计后输出为制造过程数据[3]。

在设计原理方案和具体设计要求确定产品后,按数字化与装配技术(DPA)的设计流程来进行120T钢包的设计,包含的4个设计阶段可分为:需求分析、概念设计、设计建模、分析评价[4]。

3.1需求分析

钢包是钢铁企业中炼钢厂生产所用的钢水的装载、运输专业装备。以昆钢为例,随着300m?高炉及30T转炉的关停,本部產能积压在6#高炉及60T转炉生产线。生产能力的提高也增加了钢包的需求。在满足内部生产使用需求的同时,在现有技术条件和生产经验上结合市场环境,在设计70T、80T钢包参数时在60t、120t钢包技术图纸的基础上运用三维数字化设计软件来指导生产[5]。

3.2概念设计

在概念设计阶段以企业设计标准、规则、模板及标准件库等,在充分完成产品分析需求的基础上,更新产品结构的部分设计。

3.3设计建模

钢包主体结构由钢水灌筒体、耳轴、拉杆及辅助部件等组成,筒体部分由筒体、上下箍圈、包底、腰带板、口圈及翻包耳座组成,拉杆由拉杆座和拉杆组成,通过耳轴挂在龙门吊架上,实现钢包的移动或由行车小钩拉动拉杆,实现钢包的翻转倒渣。该设计采用钢水灌筒体、拉杆座、拉杆、耳轴等结构方式。

根据钢水罐用途及结构,首先按部件逐级分解的原则,将钢水罐分为几个大模块:筒体、耳座、拉杆、拉杆座以及辅助设备模块。筒体与耳座存在位置关系,拉杆与拉杆座间存在动配合关系,并由此确定整个钢包布局,把产品骨架建立,建立后发布到各个模块中,对应模块由设计人员分别完成;完成钢包的总体装配并验证、优化后[5],钢包整体设计结束。其中,骨架及布局的设计是整个设计过程中需特别注意,骨架和部件由产品的模块组成,以及彼此间的连接、参照关系等设计要素构成简单几何图形、参数、尺寸[6]。

根据设计,需要为筒体零件设计一个包底时,先形成筒体和包底的及辅助部件的基本参考草图,保证参考草图中的链接关系,包底是通过旋转草图而得到。显然包底是自适应的,当筒体零件的尺寸发生改变时,包底也会随之改变。

3.4分析评价

掌握产品的组成原理和动力学性能作为设计分析阶段的主要内容,其目的是充分使用现有产品模型并发挥其有效性,为后期的验证及改进设计提供依据[7]。主要分析结构、运动和动力。结构分析目的是对部件间的组成的了解及部件间运动关系,依据钢包装配原则分解已知构件为原动件、机架、杆组,同时确定机构对应级别;已知运动规律的原动件分析运动,对应构件运动规律算出后确定各构件运动过程中的空间大小、干涉;分析动力目的是以构件中的反作用力作为所分析动力,从而完成零件的强度校核和疲劳分析,尽早发现设计中存在的问题和缺陷,从而优化设计,提高产品的设计效率和成功率。

4結语

能够科学合理的应用三维数字化设计技术,产品的研发周期可以极大缩短,同时保证设计的正确性和准确性,是重型装备制造企业进行企业创新和优化设计的重要技术手段之一,找出并优化产品设计缺陷,可以大大提高产品质量和市场竞争力。

参考文献

[1] 徐兴炯.inventor“自底而上”和“自顶向下”两种设计分析[J].南方农机,2019(4):138-139.

[2] 张民.滑片活齿无级变速器样机设计及传动性能分析[D].赣州:江西理工大学,2016.

[3] 葛本伍,任军,杨会海,等.90t钢包压板降本改造[J].中国科技博览,2012(12):252.

[4] 范睿.基于结构优化技术的钢水包轻量化设计[D].沈阳:东北大学,2015.

[5] 崔文博,冯卫权,景武.座舱盖系统三维数字化设计流程研究[J].飞机设计,2006(3):74-77.

[6]吴迪.钢包运输车快速设计系统开发研究[D].天津:河北工业大学,2014.

[7]吴峰,王良熙.大中型装备三维数字化设计流程及要点:以某型号兆瓦级风力发电机为例[J].福建农机,2015(3):41-43.

收稿日期:2020-01-22

作者简介:唐兴贵(1984—),男,云南安宁人,本科,自动控制工程师,研究方向:工业机器人、机械零件三维数字化。

3D Digital Design Process and Key Points of Heavy Equipment :Take 120T ladle from Kunming Iron & Steel Heavy Equipment Group as an example

TANG Xing-gui ,ZHAO Guo-hong,HE Wen-yun

(Kunming Institute of Industrial Technology, Kunming Yunnan 650302)

Abstract: This article uses the example of 3D digital design of the ladle of Kunming Iron and Steel Heavy Equipment Group Co., Ltd. to describe the general process and main points of digital design in the manufacturing process of heavy equipment.

Keywords: heavy equipment; 3D digitization; design; application