硬岩铀矿无废协同开采模式及技术研究

薛希龙 戴 勇 范永亮 张 晓 刘德奇 张树文

(1.南华大学资源环境与安全工程学院,湖南衡阳421001;2.金川集团股份有限公司龙首矿,甘肃金昌737100;3.重庆重科院注册安全工程师事务所有限公司,重庆401331)

铀是重要的战略资源和能源矿产。我国铀矿资源较为丰富,但成矿床规模小、产状变化大、赋存条件复杂、品位低[1]。多年来,我国硬岩铀矿主要采用空场法和干式充填法开采,矿山生产效率低、资源损失大、采空区危害等问题较为突出。同时,铀矿开采过程中掘进的含放射性废石,以及地表酸法堆浸提铀过程中产生的尾渣,在长期堆排过程中对地表水土造成了永久性污染[2-3],严重制约了我国绿色生态铀矿冶的发展。

目前,充填开采作为实现绿色无废开采的重要发展方向,为解决上述问题提供了有效途径[4-5]。近年来,不少学者针对铀矿充填开采开展了一定的研究,如刘玉龙等[6]、张征等[7]进行了堆浸铀尾渣胶结充填配比试验,分析了质量浓度、灰砂比、预处理材料对充填体强度的影响规律,获得了铀矿充填的最佳配比参数,并讨论了一步骤充填体固化时间与二步骤矿房回采时间的匹配关系;Deb 等[8]研究了碳酸盐型超细铀尾砂充填膏体的工作特性和力学特性,并对充填后的环境效应进行了评估;范楠彬等[9]、蒋复量等[10]研究了铀尾渣充填体中氡的析出规律。上述研究丰富了铀矿充填理论体系,对于硬岩铀矿无废开采具有一定的参考意义,但并未将矿石开采与堆浸铀尾渣、含放射性废石等铀矿冶尾废的处置作为一个整体统筹考虑,弱化了各工序之间的系统效应,易导致矿山生产效率低下以及尾废间歇式排放对环境造成污染。

为此,本研究引入“协同开采”理念[11-15],将“协同开采”的创新思维与创新技法引入硬岩铀矿开采中,一方面通过优化采矿方法、充填与堆排工艺,将矿石开采与尾废处置作为一个高度协同的系统,在提升开采效率的同时,最大限度减少尾废在地表临时或永久性堆置;另一方面,将剩余尾废进行同步胶结堆排,使低放射性核素在库堆硬化体中得到固化[16],减轻地表污染。针对硬岩铀矿禀赋特征,以及开采、堆浸和尾废排放中存在的问题,提出硬岩铀矿无废协同开采的新模式并进行相应的技术研究。

1 硬岩铀矿无废协同开采模式

硬岩铀矿无废协同开采是指在充填开采的基础上,结合“协同开采”理念,通过分析硬岩铀矿资源的开采技术条件、隐患因素和相应的措施工程目的,调整回采工程布置,优化充填工艺流程,改进铀矿冶尾废处置方案,并采取相应的工程技术措施,使采矿与堆浸、采矿与充填、充填与堆排在时间和空间上高度协调,实现硬岩铀矿资源安全、高效、绿色、经济、和谐开采。

硬岩铀矿无废协同开采是一项复杂交叉融通的综合技术,其技术模式如图1所示。该技术实现了硬岩铀矿由传统独立粗放的采矿—堆浸—直排模式向基于采矿—堆浸—充填—固化堆排协同开采模式的转变,使开采过程中掘进的废石就近处置,堆浸产生的尾渣胶结充填,充填剩余的尾渣固化堆排,在时间上实现采矿、堆浸、充填和堆排等工序的有机配合,在空间上实现采矿、堆浸、充填和堆排工程的协调布置,在工艺上实现各工序同步。该技术的核心是采—充—排协同工艺技术,目的是最大限度提升硬岩铀矿开采效率、资源回收率和矿山整体经济效益,同时实现含放射性废石地表零排放和堆浸铀尾渣绿色无害化处置。

2 试 验

2.1 试验材料

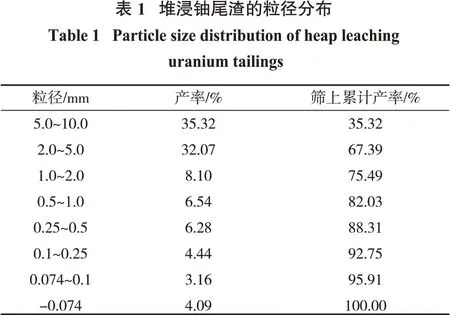

试验中堆浸铀尾渣取自粤北某铀矿山堆浸场,其粒径组成如表1 所示。由表1 可知:堆浸铀尾渣粒径不均匀系数Cu为22.75,曲率系数Cc为2.99,粒径粗、分布较广,属于连续级配,有利于提高充填体强度。堆浸铀尾渣的化学元素组成如表2所示。由表2可知:堆浸铀尾渣中Si 含量较高,有利于促进胶凝体系的水化反应,同时含少量的S,对于充填体后期强度存在一定的影响。试验中的胶凝材料选用P·C32.5普通硅酸盐水泥。

2.2 试验结果及分析

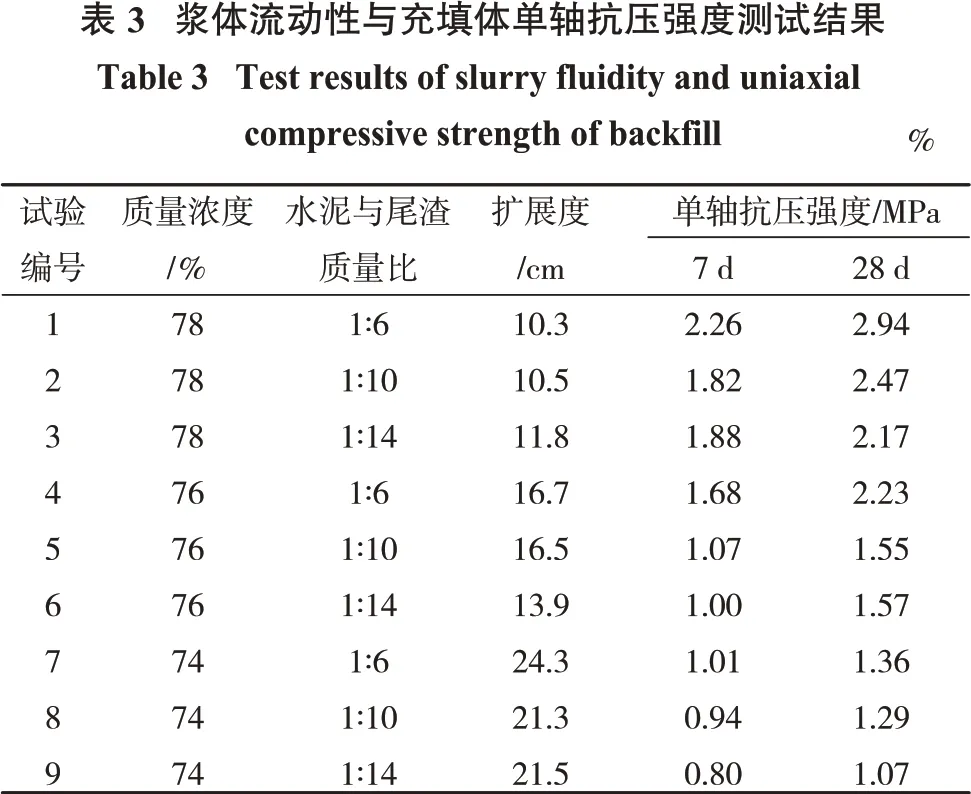

为确定堆浸铀尾渣胶结充填和堆排所需的强度指标和管道输送参数,设计了质量浓度为74%、76%、78%,灰砂比为1∶6、1∶10、1∶14的9种配比试验方案。首先按照试验方案配制充填浆体,然后采用扩展度筒(筒高150 mm,上口直径50 mm,下口直径100 mm)测试浆体的扩展度,并将浆体注入70.7 mm×70.7 mm×70.7 mm 标准三联模具中制作试块[17]。试块脱模后在温度20 ℃、湿度90%的条件下进行养护,并用YAW-100D 试验机测试其7 d 和28 d 的单轴抗压强度。试验结果如表3所示。

2.2.1 浆体流动性

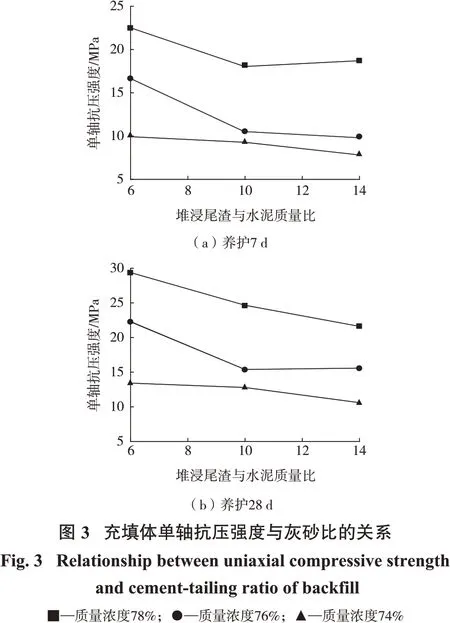

充填浆体的扩展度与灰砂比之间的关系如图2所示。由图2可知:浆体扩展度随着质量浓度增加而大幅下降,灰砂比相同条件下浓度每降低2%,扩展度增加2.1~7.6 cm,说明扩展度对质量浓度较为敏感。当质量浓度为74%时,浆体离析较严重,浓度为78%时浆体流动性较差,浓度在76%时,扩展度为13.9~16.7 cm,可满足管道输送要求[18]。

2.2.2 充填体的强度特性

充填体强度与灰砂比之间的关系如图3 所示。由图3 可知:充填体7 d 和28 d 的强度随灰砂比和质量浓度的增大而增加,且灰砂比大于1∶14 时,7 d 强度均大于0.8 MPa,表明堆浸铀尾渣能够使充填体形成较高的早期强度。当质量浓度为76%时,充填体7 d 和 28 d 强度分别为 1.0~1.68 MPa 和 1.57~2.23 MPa,均明显高于相似配比的全尾砂充填体[19],不仅有利于支撑顶板和降低成本,也有利于固化堆浸铀尾渣中的放射性核素。

3 工程应用

某铀矿山矿石类型为硅酸盐-单铀矿石类型,矿体为急倾斜脉状矿体,松散系数1.47,密度2.56 t/m3,上下盘为花岗岩或石英脉岩,矿岩硬度系数f=8~10,采用上向分层干式充填法开采,在生产中效率低、矿柱损失大,地表堆浸尾渣和废石处置率较低。为解决上述问题,基于无废协同开采模式,将采矿方法调整为机械化上向水平分层胶结充填法,并对与之相配套的协同工艺进行设计。

3.1 采—充—排协同工艺流程

充填材料的工作特性、强度特性以及环境效应是实施采—充—排协同工艺的关键。根据矿山开采现状及充排试验结果,设计了如图4所示的采—充—排协同工艺流程。其基本思路是:矿石在地表堆浸提铀后产生的尾渣与改性材料、胶凝材料和水按设计配比参数在双轴搅拌槽内初级混合,而后进行二次高效活化搅拌,加压输送至井下预定充填区域,并与掘进的废石就地混合充填;与此同时,剩余的堆浸铀尾渣充填浆体直接输送至尾矿库进行固化堆排。充填时,采场第一分层和每分层胶面采用质量浓度76%、灰砂比1∶10 的浆体充填,充填体28 d 强度不低于1.5 MPa[17],其余部位充填与尾矿库固化堆排采用的浆体质量浓度为76%、灰砂比为1∶14。

3.2 机械化上向水平分层胶结充填工艺设计

(1)采场结构要素。采场沿走向布置,高度和长度均为50 m,底柱5 m,顶柱2 m,不留间柱,宽度为矿体水平厚度,分层高度为3~3.3 m,回采过程中最大控顶高度为6.3 m。

(2)采准切割。采准工程采用下盘脉外布置方式,主要包括采准斜坡道、分段联络平巷、分层联络道、卸矿横巷、溜井、充填回风井、穿脉等。在最下一分层自下向分层联络道垂直于矿体布置一拉底平巷,以拉底平巷为自由面向两边扩帮至采场边界形成拉底空间。

(3)回采与充填。采用Boomer 281 凿岩台车钻凿水平炮孔,崩落的矿石通过WJ-2 铲运机出矿。充填时,第一分层和每分层胶面的充填体28 d 强度不低于1.5 MPa,其余部位采用低配比浆体与废石混合充填。采场生产能力为135 t/d,矿块回采率为88.86%,贫化率为5%,胶凝材料成本为14.31 元/t 原矿。

3.3 采—充—排协同平衡

(1)废石—堆浸铀尾渣掘充平衡。经计算,单个矿块采出矿石为45 389 t,副产废石为6 808 t,堆浸铀尾渣产量为44 481 t。按推荐的配比,废石全部就地充填,单个采场堆浸铀尾渣消耗24 466 t,其充填处置率达55%。

(2)堆浸铀尾渣充排平衡。充填剩余45%的堆浸铀尾渣,按固化堆排技术要求同步输送至尾矿库进行固化处置。

3.4 预期协同效果

该矿山采用无废协同开采模式后,预计采场生产能力提升至135 t/d,回采率提高至88.86%,废石达到地表零排放,堆浸铀尾渣通过胶结充填和固化堆排方式得到全部无害化处置。

4 结 论

(1)基于“协同开采”理念,提出了硬岩铀矿无废协同开采模式。该模式通过优化回采工程布置、充填与尾废处置工艺,使采矿、堆浸、充填与堆排在时间和空间上实现协同,达到铀矿资源的安全高效开采和铀矿冶尾废的绿色无害处置。

(2)基于充排试验,获得满足采场充填或地表同步固化堆排要求的配比参数,浆体质量浓度为76%、灰砂比为1∶10和1∶14。

(3)某硬岩铀矿实施无废协同开采后,预期采场生产能力提升至135 t/d,矿块回采率达88.86%,废石达到地表零排放,堆浸铀尾渣在井下充填和地表固化堆排中得到有效处置。