压接型IGBT器件单芯片子模组可靠性寿命仿真研究

任 斌, 黄永章

(华北电力大学 新能源电力系统国家重点实验室,北京 102206)

0 引 言

基于电压源换流器的高压直流输电技术, 也称柔性直流输电技术,是由加拿大McGill大学的Boon-Teck Ooi等人[1]于1990年提出,是一种以电压源换流器、自关断器件和脉宽调制(PWM)技术为基础的新型输电技术,该输电技术具有可向无源网络供电、不会出现换相失败、换流站间无需通信以及易于构成多端直流系统等优点。随着柔性直流输电技术的迅猛发展,其电压等级和容量不断提高,而目前柔性直流输电系统中使用的主流器件为IGBT器件,这就要求其中采用的可关断器件IGBT进一步向着高电压和大功率方向不断地发展,同时这也对IGBT器件的容量和可靠性寿命提出了更高的要求,尤其是长期运行的可靠性。

目前高压大功率IGBT器件主流的封装方式为焊接式封装,模块外部采用非密闭式塑料管壳,内部采用焊接和引线键合等工艺技术实现电气互联,并在模块内部填充硅凝胶等绝缘材料实现高电压绝缘及钝化保护,如我国正在规划和建设的“豫鄂工程”将采用3300V1 500 A焊接式IGBT模块。不同于焊接式IGBT模块,内部采用压力接触互联的压接型IGBT器件越来越受到应用市场以及IGBT器件厂家的关注。传统焊接式IGBT模块由于散热、应力等设计因素以及焊接引线键合等工艺条件的限制, 功率等级不能大幅度提升, 同时存在引线脱落、焊层退化等由热应力引起的失效瓶颈[2,3]。而压接型IGBT器件拥有双面散热、易于串联和短路失效的优点[4]同时其电压等级和容量可以达到很高,因此高电压和大功率的场合中得到广泛应用,如我国正在规划和建设的“张北工程”和“乌东德工程”将采用4 500 V/3 000 A压接型IGBT器件。

压接型IGBT器件各个部件是通过压力进行固定连接的,工作的过程中由于IGBT芯片的发热,会使各个部件受到固定压力和循环热应力的双重作用。正常情况下压接型IGBT器件在高应力环境中能拥有十几年到几十年的工作寿命[5,6]。功率循环试验是通过控制压接型IGBT器件内部电流的周期性变化从而产生周期性温度梯度变化的一种加速老化实验,能够模拟器件工作过程中受到的循环热应力作用,是对压接型IGBT器件寿命进行考核最为常用,也是最为接近真实工况的试验[7]。但是实际的功率循环试验操作复杂、实验周期长且成本较高,所以通常使用有限元方法对压接型IGBT器件进行功率循环仿真模拟,仿真结果可为后续真实的功率循环试验提供参考也可对压接型IGBT器件的改进提供具体的建议。

目前对于IGBT器件的可靠性寿命研究处于初级阶段,国外研究机构较早开始研究,ABB较为详细地介绍了功率循环试验的实验条件,试验结果以及数据处理,并利用Weibull分布和Coffin-Manson定理改进了寿命预测模型[8,9];英飞凌提出了与加热时间、键合线等因素有关的Bayerer寿命预测模型[10];奥尔堡大学总结了IGBT的失效机理和各种模块寿命模型[11];瑞士苏黎世联邦理工学院总结了寿命预测的具体方法和步骤并提出了一种新的用于描述蠕变的寿命预测模型[12]。相比于国外研究机构,国内研究机构多从2010年前后开始研究,株洲电力机车研究所根据线性疲劳损伤累积理论和寿命模型计算了功率循环寿命并通过功率循环试验发现温升与寿命符合Coffin-Manson关系[13,14];海军工程大学通过加速老化试验提出了对数正态分布是一种预测寿命更为准确的方法[15,16];华北电力大学分析了IGBT器件的失效模式和失效机理,对压接型IGBT器件进行了疲劳失效仿真和可靠性寿命预测[17]。

通过阅读上述文献,仅华北电力大学对于压接型IGBT器件进行了可靠性寿命的仿真预测,但是其仿真模型未考虑压接型IGBT器件各部件间的接触热阻与摩擦系数,与真实工况存在较大差距。本文在此基础上基于有限元法建立了压接型IGBT器件单芯片子模组的仿真模型,通过设置芯片表面的接触热阻和摩擦系数,对于各部件金属疲劳过程进行了仿真模拟。然后利用金属疲劳模型预测了压接型IGBT器件单芯片子模组的可靠性寿命,得到了不同压力下压接型IGBT器件单芯片子模组的可靠性寿命。最后通过仿真结果得到了压接型IGBT器件单芯片子模组的可靠性寿命与压力的关系,对压接型IGBT器件的使用以及后续的研究提供了指导性建议。

1 压接型IGBT器件单芯片子模组结构

1.1 压接型IGBT器件封装结构

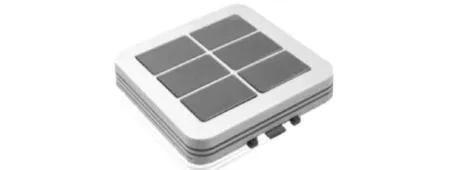

目前压接型IGBT器件主要有两种封装结构,一种是ABB公司的弹簧式封装结构,还有一种就是西码、东芝等公司的凸台式封装结构,如图1和图2所示[18]。这两种封装结构都有各自的优势,由于ABB公司的弹簧式封装结构受到专利保护,所以本文以凸台式封装结构作为研究对象。

图1 凸台式压接型IGBT器件封装结构Fig.1 Press pack IGBTs structure diagram

图2 弹簧式压接型IGBT器件封装结构Fig.2 StakPak IGBTs structure diagram

1.2 压接型IGBT器件单芯片子模组结构

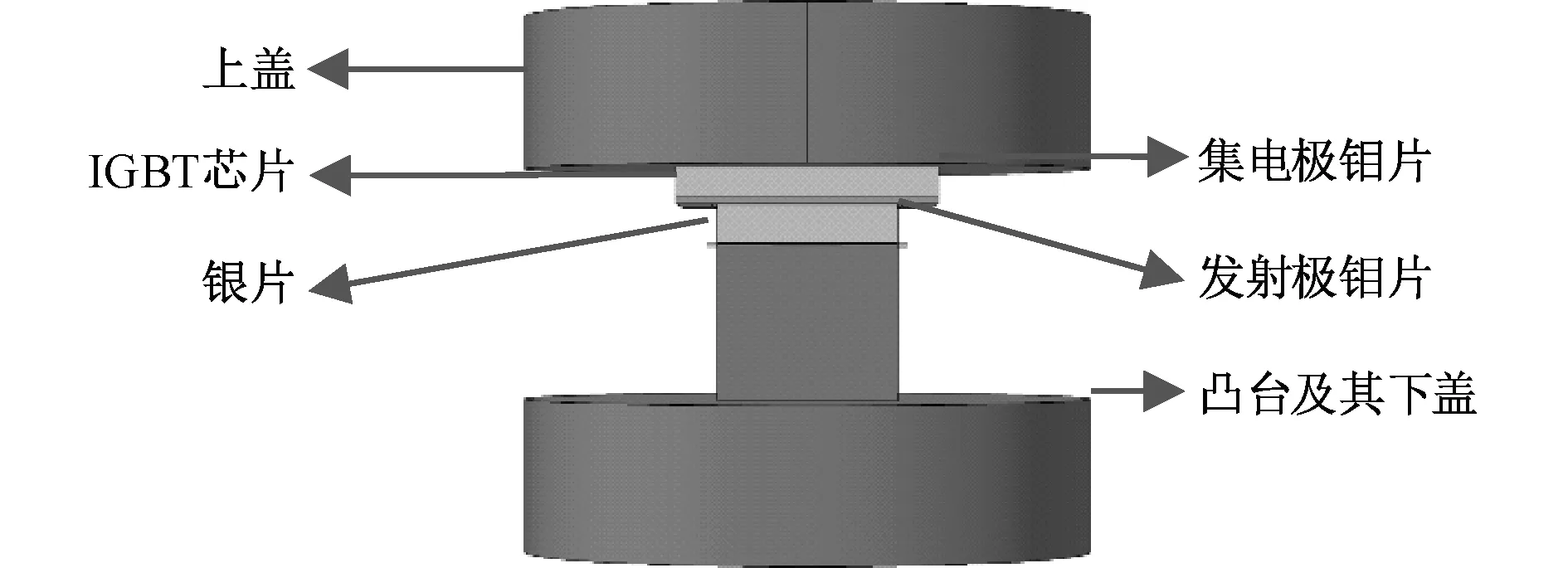

由图1可以看出,凸台式压接型IGBT器件是由多个单芯片子模组并联而成,单芯片子模组之间没有任何差别,因此单芯片子模组能够很好地反映压接型IGBT器件在工作过程中的热力学特性。由于整体的压接型IGBT器件封装结构较为复杂,为了提高模型的收敛性以及运算速度,本文选择对单芯片子模组进行可靠性寿命仿真研究。单芯片子模组的结构如图3所示[18],可以看出单芯片子模组包括集电极/发射极钼片、银片、IGBT芯片、塑料框架和栅极探针等结构。

图3 单芯片子模组结构Fig.3 Structure of single chip submodule

2 压接型IGBT器件单芯片子模组仿真模型

2.1 单芯片子模组结构简化模型

在单芯片子模组结构中,塑料框架仅起到封装作用,而栅极探针存在弹簧补偿结构,所以两者对单芯片子模组内部的压力分布影响很小,在仿真过程中,为了提高模型的收敛性和运算速度,对于塑料框架、栅极探针等对单芯片子模组可靠性寿命没有影响的部件进行了简化,建立了单芯片子模组仿真模型,如图4所示,图4中的上盖和下盖分别为凸台式封装结构压接型IGBT器件集电极和发射极的简化结构。

图4 单个子模组模型Fig.4 Structure model of single chip submodule

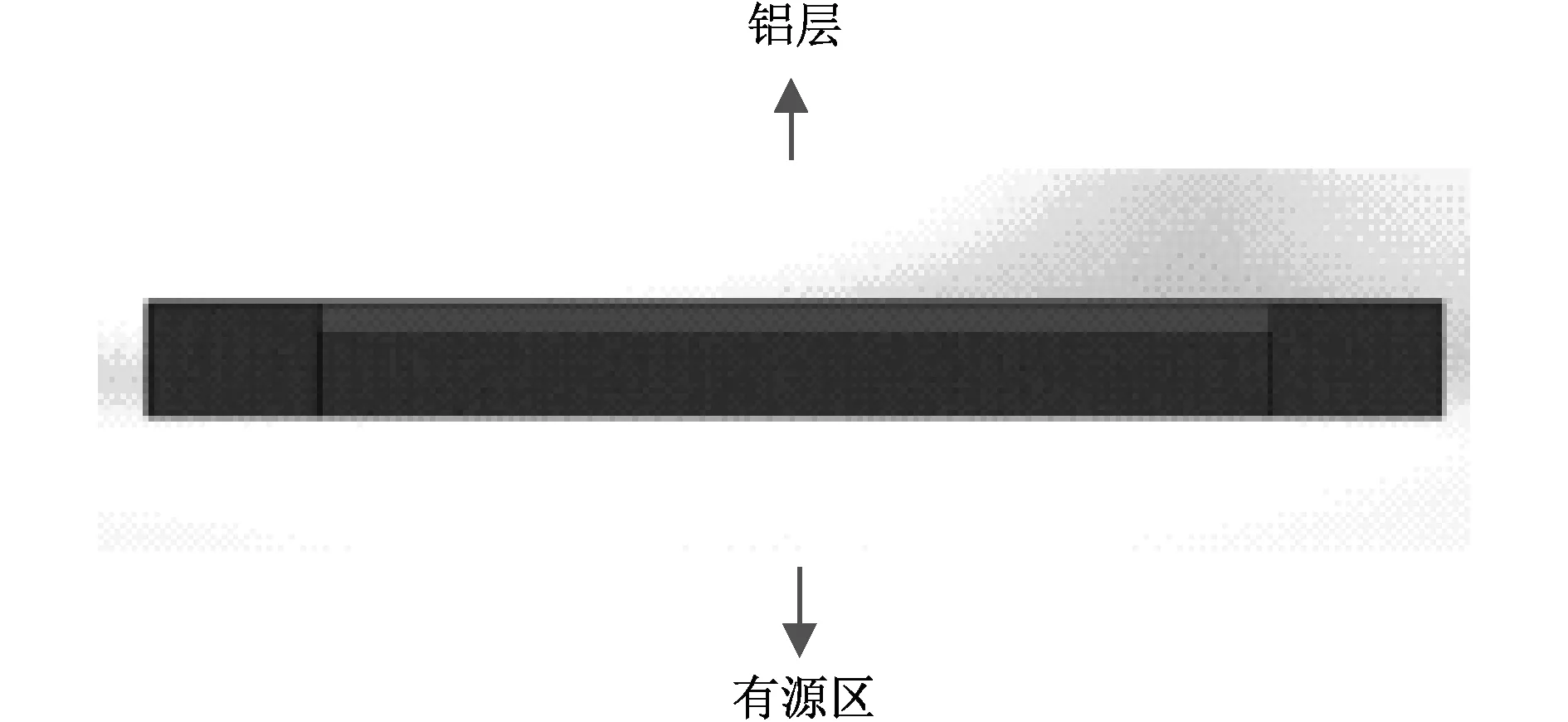

IGBT芯片是压接型IGBT器件中最为核心的组成部分,也是我们最为关注的结构[19],本文对芯片结构模型也进行了一些处理,综合考虑加工工艺精度、仿真软件所能处理的精度和计算机的计算能力,将发射极表面复杂的结构统一用50 μm铝层近似等效,同时考虑到芯片只有中间部分才会通过电流,故将芯片中间部分作为有源区[17],如图5所示。

图5 IGBT芯片模型剖面示意图Fig.5 Cross section diagram of IGBT chip model

2.2 单芯片子模组有限元仿真条件设定

本文利用COMSOL Multiphysics有限元分析软件对于压接型IGBT器件单芯片子模组进行多物理场耦合仿真计算。

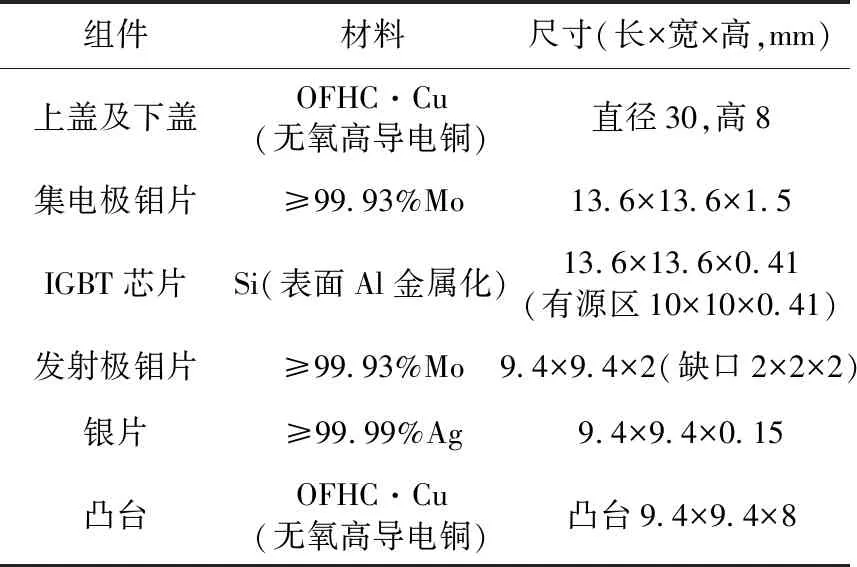

通过上述简化,建立了压接型IGBT器件单芯片子模组的简化模型,模型中用到的材料如表1所示,在仿真计算中各材料均采用系统默认参数。

表1 单芯片子模组模型各组件材料与尺寸

Tab.1 Components materials and dimensions of single chip submodule

组件材料尺寸(长×宽×高,mm)上盖及下盖OFHC·Cu(无氧高导电铜)直径30,高8集电极钼片≥99.93%Mo13.6×13.6×1.5IGBT芯片Si(表面Al金属化)13.6×13.6×0.41(有源区10×10×0.41)发射极钼片≥99.93%Mo9.4×9.4×2(缺口2×2×2)银片≥99.99%Ag9.4×9.4×0.15凸台OFHC·Cu(无氧高导电铜)凸台9.4×9.4×8

仿真边界条件主要包括接触热阻的设置、摩擦系数的设置、芯片功率损耗的设置、散热器参数的设置和施加载荷的设置。

压接型IGBT器件工作过程中,在器件的众多接触面间会产生接触热阻,接触面间的总体接触热阻在额定压力条件下占整个器件热阻值50%左右[20]。而在总体接触热阻中,因为IGBT芯片表面铝层最易出现微动磨损现象[17],所以IGBT芯片与发射极钼片间接触热阻占据主要地位。因此在仿真过程中,为了简化计算,只考虑IGBT芯片与发射极钼片间接触热阻。文献[21]通过实验测量得出了接触热阻与压力的函数关系,如式(1)所示,图6为其函数曲线。

Re=0.111+1.141e-0.001F

(1)

式中:Re为以IGBT芯片与发射极钼片间接触热阻值;F为外部机械压力。

图6 函数曲线Fig.6 Function curve

压接型 IGBT器件内部各组件间直接接触,器件外部与散热器直接接触,为了提高模型准确性,在仿真过程中需要考虑接触问题。器件与散热器间的接触设定为绑定接触,器件内部各组件间的接触设定为摩擦接触,摩擦系数设定为0.8[22-24]。

压接型IGBT器件正常工作时芯片会产生热量,在仿真中设置IGBT芯片有源区为热源,功率损耗为150 W[25],在仿真过程中通过控制IGBT芯片功率损耗的周期性通断来模拟功率循环的实际情况[17]。

由于凸台式压接型IGBT器件在工作时集电极和发射极侧均会设置外加的散热器结构,所以可以实现双面散热的功能,因此仿真时在集电极和发射极侧均设置了散热器,在仿真中假定散热器均为水冷散热,热通量为1 000 W/m2。

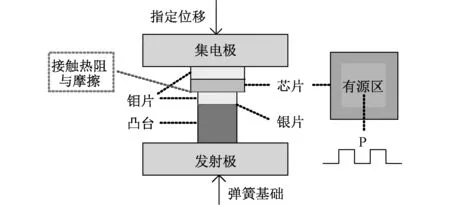

由于压接型IGBT器件特殊的封装形式,使得其工作条件与常规的焊接式IGBT模块有很大差异,通常需要外部压力夹具施加均匀压力才能保证压接型IGBT器件正常工作,在仿真中通过在单子模组集电极上盖施加位移载荷并通过在发射极底面设置弹簧基础实现外部压力的施加,如图7所示。

图7 仿真边界条件Fig.7 Simulation boundary condition

3 金属疲劳寿命预测模型

金属材料在高循环应力作用下会产生塑性应变,塑性应变会导致金属永久变形或者出现断裂,进而发生疲劳失效,此种失效模式称为“应变疲劳”或“低周疲劳”[26]。基于Coffin-Manson定理,得到了塑性应变模型,如式(2)所示[27]:

(2)

式中:Nf为功率循环周期数;Δεp为塑性应变倍数,εf’为疲劳延性系数;c为疲劳延性指数。疲劳韧性系数与εf’与真实的断裂韧性系数εf数值接近。

由于利用Coffin-Manson定理的Coffin -Manson塑性应变模型只考虑了塑性应变引起的形变,所以可以结合Basquin模型来描述弹性形变,这样就组合而成总应变方程[27]:

(3)

式中:Δε为应变范围;σf’为疲劳强度系数;E为弹性模量,εf’为疲劳延性系数;b为疲劳强度指数;c为疲劳延性指数。

上述公式是根据对称循环载荷拟合出来的,但在实际循环过程中载荷都是非对称循环载荷。Morrow对Coffin-Mason公式进行了弹性应力线性修正,考虑了平均应力σm的影响[28]:

(4)

通过预测应变疲劳寿命曲线的“通用斜率法”和查阅相关数据手册[17],可以得到式(4)中各个参数的取值从而可以利用该模型进行金属疲劳寿命预测。

4 仿真结果分析

4.1 单芯片子模组热力学仿真分析

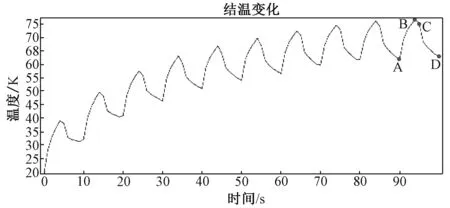

通过设置上述仿真边界条件,对于单芯片子模组进行了功率循环仿真,得到了IGBT芯片表面结温的变化曲线,如图8所示。

图8 IGBT芯片表面结温变化曲线 Fig.8 Surface junction temperature curve of IGBT chip

从图8中我们可以看到,以10 s为一个功率循环周期,IGBT芯片结温在上半个周期内升高,在下半个周期内降低,满足功率循环加速老化的实验条件。同时IGBT芯片表面结温整体上随着循环时间的增加而逐渐升高,当循环时间到达80 s也就是第九个循环周期的时候,IGBT芯片结温整体变化趋于稳定状态,因此第十个循环周期可作为重点研究的周期,提取第十个循环周期内A、B、C、D四个时刻的单芯片子模组的整体温度分布,如图9所示。

图9 整体温度分布Fig.9 Global temperature distribution

从上图中可以得到,在90 s到94 s升温周期内,IGBT单芯片子模组的整体温度梯度最高可达40 K左右,在95 s到100 s降温周期内,IGBT单芯片子模组的整体温度梯度最低为12 K左右,并且在整个循环周期内,IGBT芯片发射极表面与发射极钼片间的温度梯度均为最大,巨大的纵向温度梯度很容易导致器件各组件之间产生相对滑动或者变形[29],从而加剧IGBT芯片的金属疲劳过程,导致寿命的降低。

从上述分析可知IGBT芯片发射极表面与发射极钼片间的温度梯度最大,热应力变化也最剧烈,该条件下的压力分布规律有一定代表性。因此选取IGBT芯片发射极表面为研究对象,来探究IGBT芯片发射极表面的压力分布与疲劳寿命之间的联系。

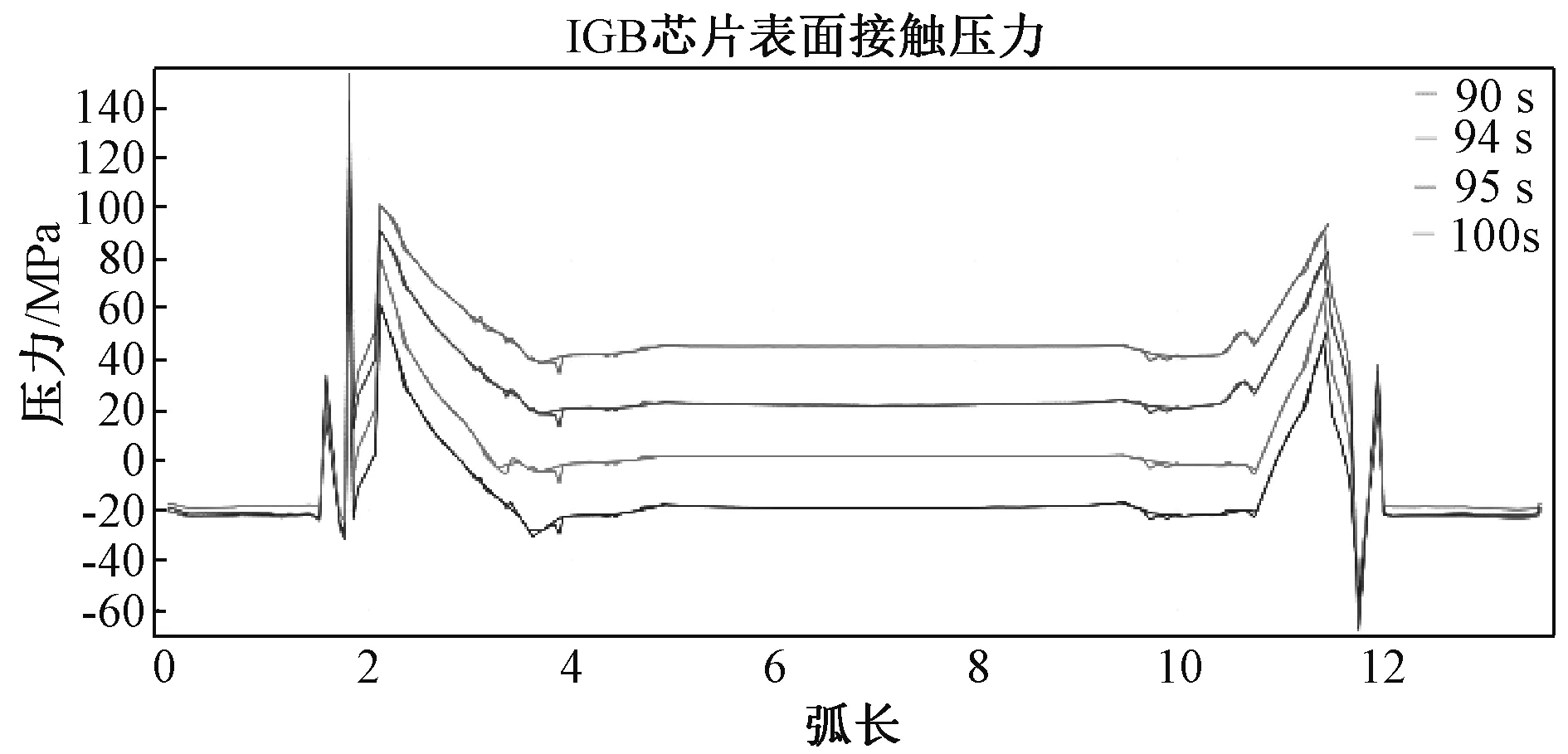

按照图10所示红色直线路径,可以提取如图11所示的压力分布图。图11中的提取的是第十个循环周期内A、B、C、D四个时刻IGBT芯片发射极表面的压力分布。

图10 压力提取路径Fig.10 Pressure extraction path

图11 压力分布Fig.11 Pressure distribution

从图11压力分布曲线中可以看出,IGBT芯片中心区域压力较小且分布均匀,IGBT芯片发射极表面与发射极钼片相接触的边缘部分压力分布出现了特别突出的尖峰。压力尖峰在加热阶段尤其突出,其对应的最大压力值可达155 MPa,已经超过铝的屈服强度2.5倍之多。巨大的压力会导致IGBT芯片发射极表面出现很大塑性变形,这些出现压力尖峰的区域相对应的疲劳寿命会显著降低。若将不同时刻的压力分布曲线进行比较,可以看出A、B、C、D四个时刻的压力分布规律非常相似,压力分布曲线重合度较高。

4.2 单芯片子模组可靠性寿命仿真分析

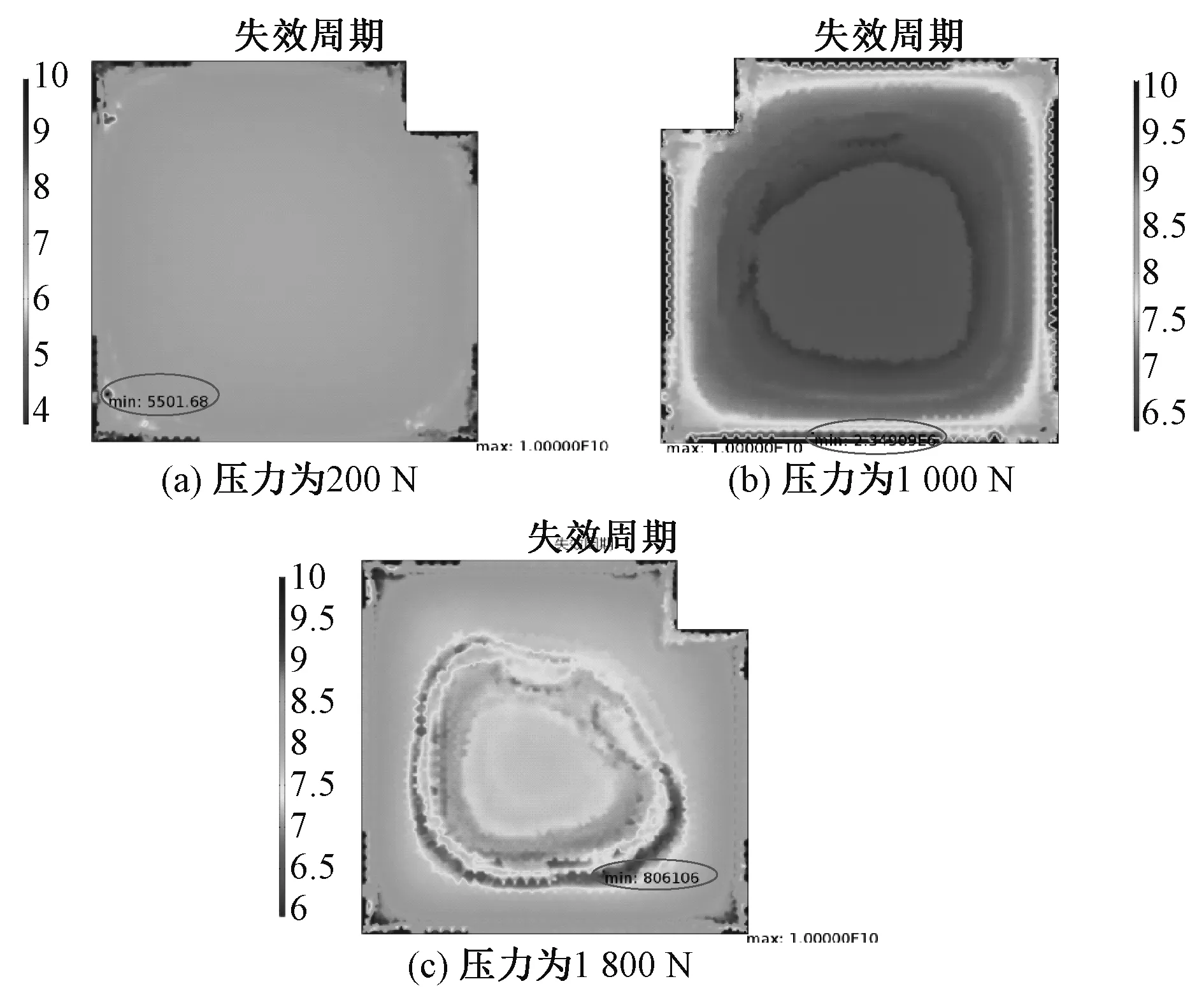

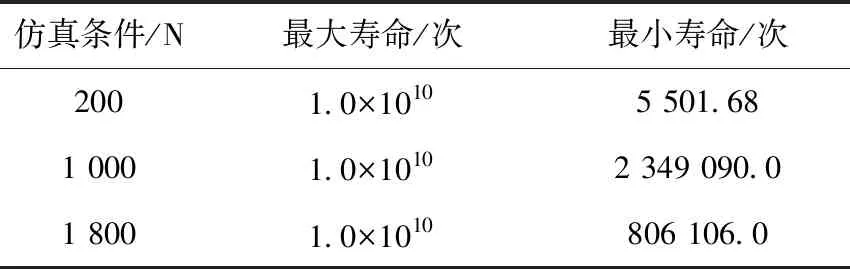

通过瞬态仿真计算得到单芯片子模组各个时刻的应变分布之后,结合金属疲劳寿命预测模型,将单芯片子模组的每个微元都带入相应的模型中,在同一寿命刻度范围下就可得到单芯片子模组的疲劳寿命。从上述分析可知IGBT芯片发射极表面铝层的金属疲劳现象更为严重,因此其可靠性寿命将决定整个单芯片子模组的可靠性寿命,应当重点关注,同时其可靠性寿命与压力有着密切的关系,图12所示为不同的压力下(200 N、1 000 N和1 800 N)IGBT芯片发射极表面铝层的可靠性寿命(各标度代表以10为底的寿命的对数)。

图12 IGBT芯片发射极的可靠性寿命Fig.12 Reliability lifetime of IGBT chip emitter

从上图来看,三种仿真条件下IGBT芯片发射极表面可靠性寿命的分布规律相似,均呈现出环状分布,并且可靠性寿命较低的部位均出现在IGBT芯片中间位置和发射极钼片与IGBT芯片接触的位置。但三种仿真条件下整体寿命有所不同,图12中将每个IGBT芯片表面铝层可靠性寿命最小点的位置标出,三种仿真试验条件下寿命最大值与最小值如表2所示。

表2 IGBT芯片发射极可靠性寿命最大值与最小值

Tab.2 Maximum and minimum reliability lifetime of IGBT chip emitter

仿真条件/N最大寿命/次最小寿命/次2001.0×10105 501.681 0001.0×10102 349 090.01 8001.0×1010806 106.0

由图12和表2可以看出,三种条件下IGBT芯片发射极表面可靠性寿命最大的地方都在IGBT芯片有源区最边缘处,寿命最大的区域出现在有源区边缘处的原因是有源区边缘处一圈没有和发射极钼片相接触。而IGBT芯片发射极表面可靠性寿命最小的地方却有所差别,压力为200 N时IGBT芯片发射极表面可靠性寿命最小的地方集中在发射极钼片与IGBT芯片相接触的位置,因为在压力较低时,压接型IGBT器件单芯片子模组的各部件间接触不良,由图6曲线可知压力降低时接触热阻会显著地增加,而发射极钼片与IGBT芯片相接触的边缘位置接触热阻远高于其他部位,导致温度显著升高,从而产生巨大的热应力加速金属疲劳过程,因此在压力较低时IGBT芯片发射极表面可靠性寿命最小的地方集中在发射极钼片与IGBT芯片相接触的位置;压力为1 800 N时IGBT芯片发射极表面可靠性寿命最小的地方出现在了IGBT芯片的中间部位,因为在压力较高时,压接型IGBT器件单芯片子模组的各部件间接触良好,由图6曲线可知压力升高时接触热阻会显著地减小,并且压力较大时接触热阻几乎不随压力变化,此时结温较低,接触热阻对金属疲劳过程的影响很小,但此时IGBT芯片中间部位在巨大的压力下产生了塑性应变,因此在压力较高时IGBT芯片发射极表面可靠性寿命最小的地方出现在了IGBT芯片的中间部位;而压力为1 000 N时,压接型IGBT器件单芯片子模组的各部件间接触相对较好,可以保持相对较小的接触热阻,同时也不会产生较大的塑性应变,因此IGBT芯片发射极表面可靠性寿命较低的地方同时出现在了发射极钼片与IGBT芯片相接触的位置和IGBT芯片的中间部位。

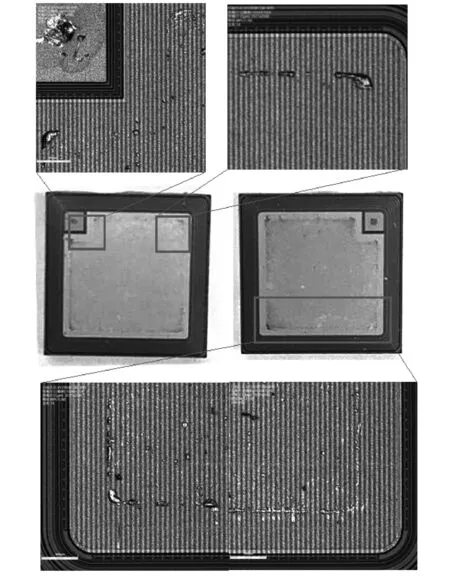

从上述分析可知压力在1 000 N条件下IGBT芯片发射极表面的可靠性寿命最小值在三种仿真条件下是最高的,较200 N条件下的可靠性寿命最小值高出了近400多倍,较1 800 N条件下的可靠性寿命最小值高出了近3倍之多。IGBT芯片发射极表面可靠性寿命最短的是在压力为200 N时的5 501.68次循环,也就是说在压力较低的情况下,以两分钟为一个循环周期,IGBT芯片发射极表面经过7.64天左右就会出现失效的情况。如图13是两个在经历多次动静态测试的试验过程中出现失效的IGBT芯片发射极表面[17]。

图13 失效IGBT芯片发射极表面Fig.13 Emitter surface of failure chip

从图13可以看出,IGBT芯片发射极表面与发射极钼片相接触的边缘部位和IGBT芯片中间部位均出现了不同程度的金属疲劳,IGBT芯片发射极表面的金属疲劳区域与上述仿真结果中的区域相吻合,验证了仿真结果的正确性。

从上述分析可知,IGBT芯片发射极表面的可靠性寿命显然与压力有着密切关系,通过仿真改变压力的大小,得到了IGBT芯片发射极表面的可靠性寿命与压力的拟合曲线,如图14所示。从图中可以看出,IGBT芯片发射极表面的可靠性寿命与压力呈现出高斯分布的规律,即在一定的压力范围内,IGBT芯片发射极表面的可靠性寿命达到最大,所以在实际使用压接型IGBT器件的过程中,外部压力夹具施加的均匀压力要在合理的范围内才会提高压接型IGBT器件的可靠性寿命。

图14 拟合曲线Fig.14 Fitting curve

5 结 论

本文对压接型IGBT器件单芯片子模组仿真研究开展的主要工作如下:(1)建立了压接型IGBT器件单芯片子模组仿真模型,并且对模型进行了相关简化以及仿真边界条件的设置;(2)对单芯片子模组仿真模型进行了功率循环仿真计算,研究了单芯片子模组的热力学特性,发现IGBT芯片中心区域压力较小且分布均匀,而IGBT芯片发射极表面与发射极钼片间的温度梯度很大从而造成了尖峰状的压力分布特性,通过分析得出单芯片子模组的可靠性寿命取决于IGBT芯片发射极表面的可靠性寿命;(3)建立了适用于压接型IGBT器件的金属疲劳寿命预测模型,得到了不同的压力下IGBT芯片发射极表面铝层的可靠性寿命,仿真结果表明压力较低或较高都会对可靠性寿命产生影响。(4)通过分析IGBT芯片发射极表面的可靠性寿命与压力的拟合曲线,得出了其关系呈现高斯分布的规律,总结得出在一定压力范围内使用压接型IGBT器件可以提高其可靠性寿命。

本文最后将仿真结果与真实失效的IGBT芯片发射极表面进行了对比,在一定程度上说明了仿真模型的正确性。文中的功率循环仿真结果可以为后续真实的功率循环实验提供参考,也可以为压接型IGBT器件整体可靠性寿命的仿真打下基础,并且对于压接型IGBT器件的使用提供了指导性建议。