一款2.0 L缸内直喷汽油机的燃烧系统设计

朱宏飞,郑险峰,陈 泓,杜家坤,冶 麟,张 双

(广州汽车集团股份有限公司汽车工程研究院,广州 511400)

0 引言

直喷式汽油机与气道喷射式汽油机相比,由于能够在较为宽广的曲轴转角范围内将燃料直接喷入缸内,可有效降低缸内温度,抑制大负荷工况下爆震倾向,提升热效率,同时也在实现分层稀薄燃烧模式控制方面表现出巨大潜力,成为国内外研究机构研发领域关注的焦点[1-2]。由于汽油具有较好的挥发性,即使通过与柴油机相似的直喷方式引入缸内,也能在一定程度上保证油气混合过程[3]。但在某些工况下,由于混合气形成时间相对较短,缸内混合气仍存在不均匀的情况。因此,如何设计适宜的缸内喷雾靶点并与燃烧室及缸内气流运动合理匹配成为直喷式汽油机燃烧系统开发过程中的关键[4-5]。

随着研究的深入及研究手段的进一步完善,研究者采用可视化发动机,并借助多种非介入式光学研究手段,开展了一系列燃烧系统控制参数对发动机性能的影响研究[6-8]。研究发现,燃油喷雾特性对燃烧及排放有显著影响,通过对燃油喷雾靶点进行优化设计,有助于提升燃烧稳定性,降低HC等未完全燃烧产物排放[9]。同时,通过燃油系统与燃烧室、进气流动特性等进行合理匹配可有效改善缸内混合气形成特性,设计出优化的燃烧系统,在保证发动机高效清洁燃烧方面表现出一定潜力[10-11]。

本文基于可视化的燃烧系统开发平台,针对一款2.0 T GDI发动机的燃烧系统进行了开发设计。以进气道滚流比和流量系数为控制目标,设计出了高性能进气道匹配缸盖燃烧室及活塞,确保合理的缸内进气流动;在综合考虑排放的条件下,兼顾机油稀释率及油气混合均匀程度,开发出了高效、低排放的燃烧系统,并最终在光学单缸机上和热力学多缸机上进行了试验验证,获得了预期的性能指标输出。

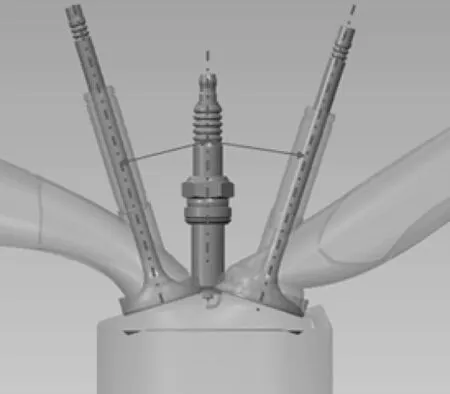

图1 汽油机燃烧系统组成

1 GDI燃烧系统

1.1 结构组成

汽油机的燃烧系统主要由进排气道、缸盖燃烧室、活塞以及喷油、点火装置组成,如图1所示。进气道对气流的引导并合理产生滚流比,决定着燃烧系统燃烧速率的潜力;缸盖燃烧室和活塞顶面对气流的综合作用决定了点火时间窗口油气混合的状况和分布特性;活塞顶面结构与油束的合理配合将直接影响油气混合和分布的特性;而排气道的流通特性决定着燃烧室内的残余废气量。同时,组成燃烧系统的各个结构又相互作用,共同决定油气燃烧的最终效能。因此开发高效燃烧系统是开发高效率汽油机的核心。

1.2 燃烧系统可视化开发平台

1.2.1 3D-PIV气道试验台

采用非介入式三维流场测试技术可以精确测量缸内流场,从而计算气道的滚流比和流量系数,保证高性能进气道的设计。气道试验台如图2所示。

图2 3D-PIV气道试验台

1.2.2 喷雾定容弹试验台

采用定容弹喷雾试验台可以测试喷油器的宏观喷雾形态、贯穿距、喷雾靶点和静态流量等,为喷雾设计的几何匹配提供数据支撑。喷雾试验台如图3所示。

图3 喷雾定容弹试验台

图4 光学单缸机试验台

1.2.3 光学单缸机试验台

如图4所示,在光学单缸机试验台架上,可以实现对缸内流动、缸内喷雾、油气混合和着火过程及火焰传播的全方位观测,综合评估燃烧系统。

2 2.0TGDI燃烧系统

2.1 高性能进气道开发

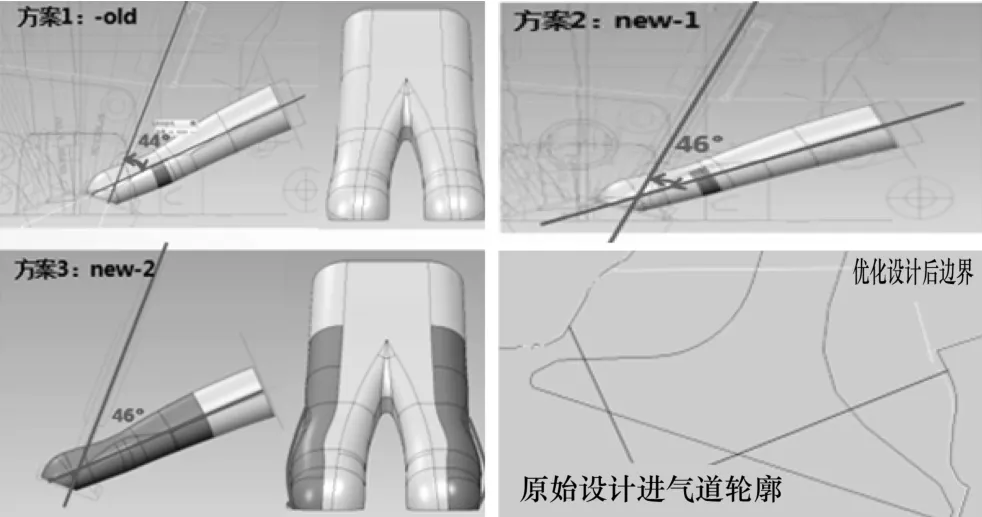

为了获得较快的燃烧速度,并促进油气的混合,气道需要在保证流量系数的同时,组织较强的滚流比,2.0T GDI共设计了3种方案的气道,如图5所示,最终通过试验(试验结果如图6所示)选定了方案3。

图5 2.0 T GDI气道设计

图6 方案3试验结果

从图6的试验结果可以看出,所选定的气道型线引导气流高速运动,在燃烧室内形成了有规律的合理流动,为滚流强度的保持提供了良好的基础,有力保证了点火时刻滚流比破碎产生较强的湍流强度,最终实现了火焰快速传播的目标。评估表明2.0T GDI进气道的积分滚流比达到了2.3以上,积分流量系数大于0.30,满足发动机性能设计的流动要求。

2.2 缸盖燃烧室和活塞顶面设计

缸盖燃烧室采用匹配高滚流气道设计的气门夹角,约为35°,为汽油发动机滚流型燃烧室的典型设计,如图7所示;构成燃烧系统的活塞设计选用两种顶面形状,如图8所示。

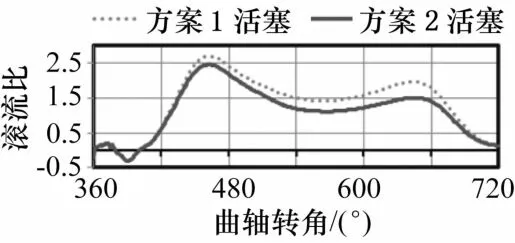

活塞凹坑的深度和形状决定了滚流在缸内运动过程中的保持和最终转化,因此进行了5 250 r/min@WOT工况点的缸内流动计算,结果如图9所示。结果表明方案2浅坑型的活塞顶面形状的缸内流动更优,相对略微凸顶的活塞更能促进上止点附近滚流的保持和破碎。

图7 2.0 T GDI缸盖燃烧室布置

图8 活塞顶面形状设计

图9 缸内流动滚流比计算

2.3 2.0 T GDI喷雾设计

基于上述设计的缸盖燃烧室和活塞顶面,匹配设计喷雾,考虑贯穿距、流量、喷雾宏观锥角和喷雾靶点,共设计了两种喷雾方案,油束如图10所示。图11所示为方案一的定容弹测试结果。

图10 三角形和椭圆形喷雾油束布置

图11 方案1喷雾靶点定容弹测试

考虑到35 MPa(350 bar)系统优越的喷射、燃油雾化性能,选取三角形喷雾油束布置方式为主方案,该布置方式紧凑,油束在喷射过程中相对不容易撞击缸壁,从而减少了机油稀释和HC排放生成;椭圆形为备用方案。

2.4 2.0T GDI燃烧系统光学单缸机试验

以上述设计的燃烧系统搭建2.0T GDI光学单缸机测试台架,进行光学单缸机试验。催化器起燃工况试验结果如图12所示。

图12 起燃工况光学单缸机试验结果

从图中的光学单缸机试验结果可以看出,燃烧系统在起燃工况引导了良好的空间雾化,喷雾与活塞顶面及缸壁没有任何接触,从而从设计上避免了催化器起燃工况时由于湿壁导致的碳烟和HC排放生成,同时降低了机油稀释的风险。而火焰传播的过程表明,着火时刻火核大小发展较好,产生了预混燃烧的淡蓝色火焰。

图13所示为1 500 r/min@WOT的缸内喷雾发展过程,表明燃烧室引导的气道所产生的滚流对喷雾油束有强烈的弯卷作用,有效减少了油束与缸壁的碰撞,强烈的滚流也大大促进了混合气的形成和快速完成燃烧。

图13 1 500 r/min@WOT缸内喷雾过程

2.5 2.0T GDI多缸机热力学开发试验验证

该2.0T GDI燃烧系统多缸机试验验证的结果如表1所示,所输出的性能指标表明:(1)气道积分流量系数大于0.3的设计保证了发动机额定功率运行时的进气量,进而达成了功率输出目标;(2)紧凑、快速、高滚流比的气道及燃烧室设计,有效抑制了低速爆震问题,增大了低速扭矩的输出,达到380 N·m@1 700 r/min,低速性能优秀;(3)在催化器起燃工况点,燃烧可视化过程(图12)显示的无碰壁油束设计,避免了燃油壁面淬熄,大大降低了HC排放,此外也减少了壁面不完全燃烧区域,颗粒物排放下降;(4)通过进气供给、燃油喷射、缸内油气混合形成、火核发展、火焰传播等一系列过程的优化设计和组织,达到了较为优越的油耗目标。

表1 多缸机热力学开发试验验证结果

综上可以得出结论,此款2.0T GDI燃烧系统设计达到了预期的性能目标。

3 结束语

(1)通过系统化的设计,开发出了高性能进气道,实现了喷雾、进气和燃烧室的优化匹配,达到了快速、低排放燃烧的目标。

(2)基于可视化燃烧系统开发平台,开发出的燃烧系统搭载2.0T GDI发动机,实现了升功率86 kW/L、最大扭矩380 N·m、排放较低的性能指标。