圆盘密封单螺杆泵排液特性分析

申迎峰,王 皓,王增丽,王宗明

(中国石油大学(华东)化学工程学院,山东 青岛 266580)

1 引言

单螺杆泵是工业生产中常用的流体泵送装置,主要依靠螺杆转子与密封衬套定子或密封盘组成啮合副形成周期性变化的工作腔容积来实现流体介质的输送。上述结构特点使得单螺杆泵具有结构简单、流量稳定、输送介质流速均匀、脉动小、介质适应性强等一系列的优点,因此单螺杆泵在工业生产的各个领域得到了广泛应用[1-2]。尤其在输送介质粘度较高的石油钻采行业中得到了成熟运用[3-4]。但传统的衬套定子单螺杆泵泵腔狭窄,衬套磨损严重,不适于输送含有固体杂质的介质[5]。

为了提高单螺杆泵的耐磨损特性,圆盘密封单螺杆泵于1991年被提出。其核心工作部件为螺杆转子和对置布置的两个密封圆盘相互啮合组成的啮合副,这种结构使其具有排量大、结构紧凑、自吸能力好,对有机固体杂质的适应性强等优点,目前常作为高粘度污油泥输送机械[6-7]。排液能力是泵工作性能的重要指标之一,但目前针对圆盘密封单螺杆泵排液特性的理论研究甚少,严重阻碍了圆盘密封单螺杆泵的推广应用及其啮合副型面的优化。因此针对这种应用于污油泥输送领域的新型大排量单螺杆容积泵展开研究,在其工作原理的基础上,构建泵送过程的几何模型,得到圆盘密封单螺杆泵排液体积的数值计算模型,分析啮合副型面参数对排液特性的影响。对于进一步开展圆盘密封单螺杆泵的工作特性研究、结构优化设计,推动圆盘密封单螺杆泵的推广应用具有积极意义。

2 几何模型

圆盘密封单螺杆泵主体结构图,如图1所示。两个密封盘对置布置在螺杆两侧且偏心转动,两个密封盘尺寸相同、相位相差180°。外力驱动螺杆转子绕其中心线转动,增压段螺杆凹槽与密封盘保持啮合关系并与泵壳形成容积变化腔室,液体介质从入口段的螺旋槽进入凹槽腔室被圆形密封盘挤压做功后排送至出口段的螺旋槽。螺杆出入口段为普通螺旋槽,两段螺旋槽分别与啮合凹槽相连通。

图1 圆盘密封单螺杆泵结构图Fig.1 Structure Diagram of Disc Sealed Single Screw Pump

圆盘密封单螺杆泵工作过程中,核心工作部件中偏心运动的密封盘与螺杆凹槽时刻保持啮合,导致螺杆凹槽形状复杂,形成不规则的空间回转槽。而凹槽空间是圆盘密封单螺杆泵最主要的储液腔室,因此建立螺杆凹槽的数学模型对圆盘密封单螺杆泵排液体积的计算、泵送性能及容积效率的分析具有重要意义[8-9]。

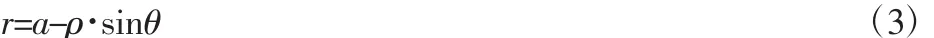

两个密封盘尺寸规格、运动关系、啮合特点仅存在相位差的不同,在分析密封盘与螺杆啮合关系时,仅需建立单个密封盘的运动几何模型[10],如图2所示。

图2 啮合副几何模型Fig.2 Meshing Pair Geometric Model

其中静坐标系S1(X1,Y1,Z1)、S3(X3,Y3,Z3)固结于圆盘厚度方向中心位置处所在平面上,Z1轴与圆盘偏心旋转轴位置处重合,Z3轴与螺杆转轴重合,坐标面X1Y2、Y3Z3处于同一平面,这一平面称为啮合副的中性面。动坐标系S2(X2,Y2,Z2)初始位置与坐标系S1重合,并绕着Z1轴旋转;动坐标系S4(X4,Y4,Z4)初始位置与坐标系S3重合,并绕着Z3轴旋转,由运动规律可知,螺杆和圆盘转动的角速度相等。各坐标系原点对应于 O1、O2、O3、O4,且 O1、O2重合,O3、O4重合。

增压段的螺杆凹槽是形成泵腔容积的主要组成部分,凹槽形状由与之啮合的密封盘决定。建立螺杆凹槽几何模型时以啮合副模型为基础,密封盘初始位置,如图3所示。图中:密封盘几何中心O绕坐标原点O1逆时针转动;a—中心距,密封盘回转中心到螺杆中轴线的距离;Rsr—螺杆转子半径;R—圆形密封盘半径;e—密封盘偏心距;φ—密封盘或螺杆转角。

图3 凹槽几何模型(φ=0)Fig.3 Groove Geometric Model(φ=0)

3 排液特性理论分析

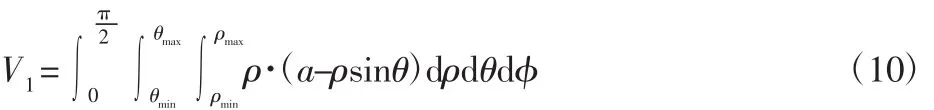

由于圆盘密封单螺杆泵工作过程中密封圆盘和螺杆转子同步转动,当密封盘转过φ时,如图4所示。建立凹槽面积微元。

图4 微元面积Fig.4 Microelement Area

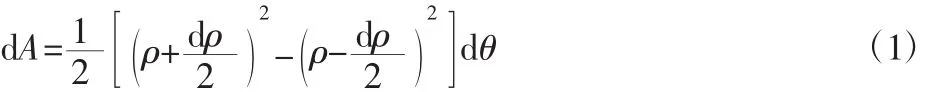

在密封圆盘啮入螺杆转子凹槽部分任意选取一点D,D点与X1轴夹角为θ,距离O1长度为ρ。当螺杆转子和密封圆盘转过dφ时,X2O1D角度变化为dθ,O1D的长度变化为dρ。圆盘面上微元面积为:

又因螺杆转子和密封圆盘同步转动,当螺杆转动dφ,微元面积dA在啮入螺杆的体积微元dV近似为一长方体,体积可表达为:

式中:r—D点距螺杆轴线的距离。根据几何关系有:

所以螺杆凹槽体积微元为:

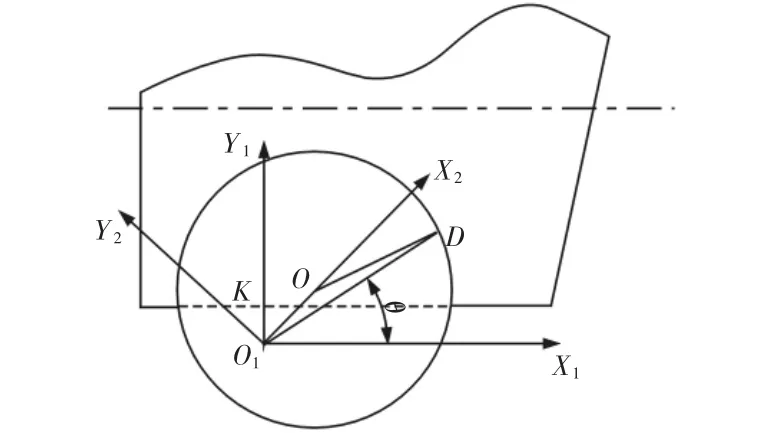

为了计算螺杆凹槽的体积,需要明确式(5)中各个参数的变化范围。由于密封圆盘在不同转角下的各几何关系发生变化,对密封盘(或螺杆)转角φ分别讨论。

图 5 ρmax求解示意图Fig.5 Solution of a Schematic Diagram of ρmax

将φ、ρ和θ的上下限带入式(5)中,即可求得增压段第一部分螺杆凹槽体积:

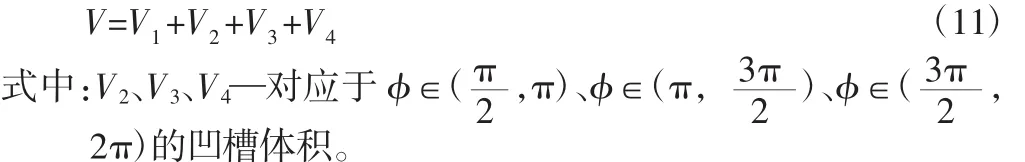

以此方法可分别得到V2、V3、V4,螺杆凹槽体积V为上述各部分体积之和:

4 结果及讨论

为了分析啮合副型面参数对圆盘密封单螺杆泵排液特性的影响机理,以TDS200型圆盘密封单螺杆泵为例,主要结构参数,如表1所示。各变动范围均取基准数值的(±30)%。

表1 啮合副主要结构参数Tab.1 Main Structural Parameters of a Pair of Meshing Pairs

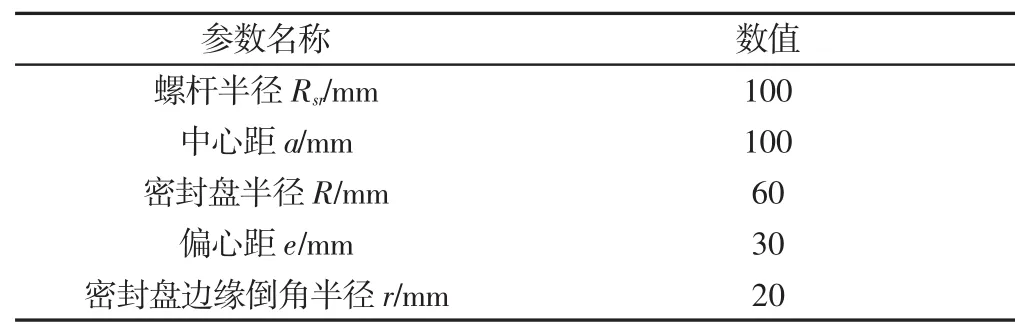

图6 体积变化Fig.6 Volume Change

在一个回转周期内,凹槽总体积V及各分段体积随螺杆转角φ的变化关系,如图6所示。从图6可以看出:密封盘(或螺杆)从初始位置开始转动一周的过程中,液腔体积在(0~π)范围内增长速度较快,(π~2π)范围增长变缓,存在较为明显的分段现象,这与密封盘的做功情况有关;且有V1=V2>V3=V4,但各分段的变化过程有所不同,这与密封盘的初始位置及运动的对称性相关。中心距与体积V的关系呈“倒V”形,如图7所示。随着中心距的增加,体积V先增大后减小,在a=100mm时达到峰值;峰值两侧线性关系显著,峰值前侧上升较剧烈,峰值后侧下降较平缓;可见理论上存在中心距的最佳值。

图7 中心距a对V的影响Fig.7 The Effect of Center Distance a on V

图8 偏心距e对V的影响Fig.8 The Effect of Eccentricity e on V

图9密封盘半径R对V的影响Fig.9 The Effect of the Sealing Disk Radius R on the V

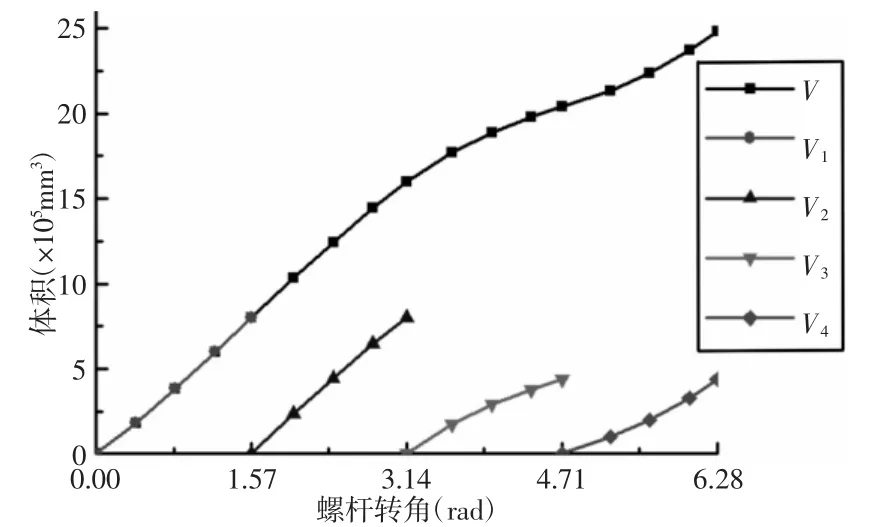

图8 、图9分别示出了偏心距e、密封盘半径R对体积V的影响。偏心距e与体积V关系曲线呈反比例线性关系,偏心距越小V越大;密封盘半径R与体积V关系曲线呈正比例线性关系,密封盘越大V越大;图9直线倾斜度大于图8,即R对V的影响程度较大,e对V的影响程度较小。螺杆半径对体积的影响曲线,如图10所示。呈现与图7类似的“倒V”形,同样在Rsr=a=100时取得峰值;峰值两侧线性关系显著,峰值后侧下降较剧烈,前侧上升略平缓。在啮合副主要结构参数中,螺杆半径与中心距对体积的影响较为特殊,做出双变量下的体积变化关系图,得到的“山脊形”曲面,如图11所示。随着X、Y轴坐标参数增大,“山脊形”曲面高度递增;峰值线(各峰值连线)投影落在底面坐标X=Y上,即a=Rsr。可见在结构设计时,若想体积取得最大,应将中心距与螺杆半径等值。

图10 螺杆半径Rsr对V的影响Fig.10 The Effect of Screw Radius Rsron V

图11 a、Rsr与V的关系Fig.11 The Relationship Between a,Rsrand V

5 结论

(1)在一个回转周期内,圆盘密封单螺杆泵的液腔容积非线性连续增大,(0~π)范围增长速度较快,(π~2π)范围增速变缓,即以φ=π为界分为两段。(2)排液体积随偏心距、密封盘半径变化分别呈反比例、正比例线性关系,且密封盘半径的影响较大。为提高排量,在结构设计中应考虑选用较大的密封盘和较小的偏心距。(3)中心距与螺杆半径对体积的影响类似,均呈“倒V形”,当两者数值相等时,排液体积取得峰值。故中心距和螺杆半径应等值设计,以保证总体积位于峰值线上。