航电枢纽大型基坑弱扰动控制性爆破技术研究

戴良辉 王健 李鑫 周闽

摘 要:航电枢纽工程建设需进行大型基坑开挖,大部分为岩质边坡,需进行爆破开挖。为保证岩石边坡在爆破过程中的稳定性,對基坑围岩采用预裂爆破、深孔爆破、缓冲孔爆破以及保护层浅孔爆破相结合的爆破施工方法,进行了大型基坑弱扰动控制性爆破技术研究。现场爆破试验取得了符合设计要求的爆破施工方案及钻爆参数,可为类似工程提供借鉴和参考。

关键词:基坑 弱扰动 爆破 施工技术

中图分类号:U445 文献标识码:A 文章编号:1674-098X(2020)03(a)-0045-03

Abstract:Large-scale foundation pit excavation is needed in the construction of navigation and power junction project, most of which are rock slopes and need blasting excavation. In order to control the stability of slope and reduce the damage to bedrock caused by blasting, the blasting construction methods of pre-splitting blasting, deep-hole blasting, buffer-hole blasting and shallow-hole blasting of protective layer were used to study the weak disturbance controlled blasting technology of large foundation pit. Field blasting test has obtained blasting construction scheme and drilling and blasting parameters that meet the design requirements, which can provide reference for similar projects.

Key Words: Foundation pit; Weak disturbance; Blasting; Construction technology

1 工程概况

赣江井冈山航电枢纽地处赣江中游河段,江西省吉安市境内,坝址集水面积40481km2,坝轴线总长1070.3m。本工程中的电站厂房设计在河床右侧主河道,其中厂房机组坝段原河道地面高程▽55.5~▽59.60m,设计建筑基面高程为▽34.30m,基坑开挖深度达25.30m,设计开挖边坡坡比1:0.5。建基岩体为紫红~紫灰色泥质粉砂岩、粉砂质泥岩、夹砂岩、砂砾岩,主要属软岩,岩体主要为Ⅳc类。根据本工程地质勘察报告和设计图纸,厂房基坑基础开挖工程量为:覆盖层52.1万m3,石方明挖31.0万m3。

2 爆破试验设计

2.1 爆破方案

要使爆破设计付诸实施,并取得良好的爆破效果,在正式进行爆破施工前,需对爆破设计方案进行预爆试验验证。通过对预爆效果进行评估,进一步调整相关钻爆参数,优化装药结构,以达到最佳的施工效果[1-2]。所以,在基坑开挖前,必须进行爆破试验,逐步调整钻爆参数。爆破试验区选择在桩号为Y0+820.6~Y0+837.6m的基坑开挖段(先锋槽位置),以便先锋槽左、右两侧还可利用破碎锤、耕地机等同时进行开挖。根据航电枢纽厂房基坑位置处的地质条件,按照《水工建筑物岩石基础开挖施工技术规范》(DL/T5389—2007)[3],采取深孔台阶爆破、边坡预裂爆破、缓冲孔爆破和保护层爆破相结合的方法,爆破区域断面如图1所示。爆破试验具体内容如下:

(1)根据不同的钻爆方法,确定合理的钻孔参数;

(2)选择合适的炸药品种,确定岩石合理的单耗药量;

(3)确定合理的装药结构形式(耦合/不耦合装药)和起爆网路形式。

2.2 爆破参数确定

2.2.1 深孔台阶爆破

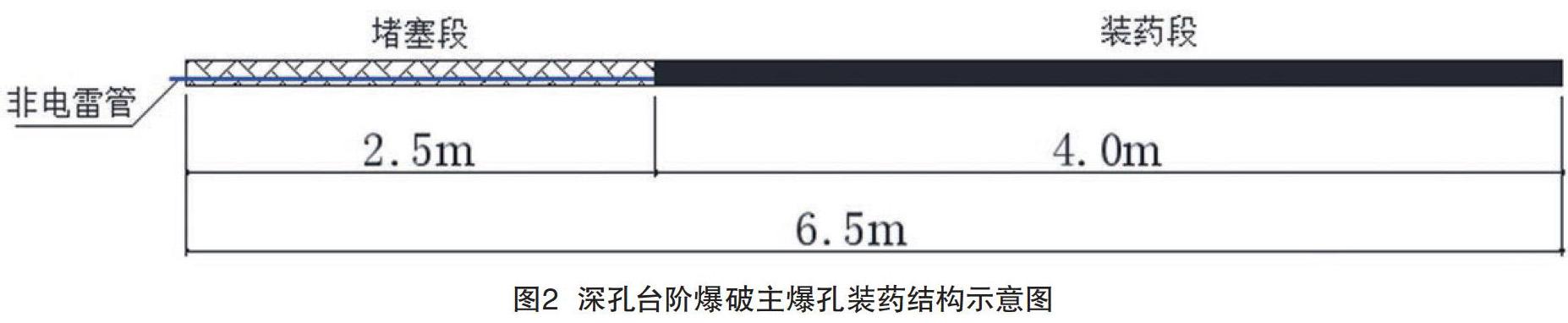

根据岩石性质和工程设计要求,深孔台阶爆破参数如下:(1)底盘抵抗线W按25~40倍钻孔直径设计,取值3.0m;(2)孔深H取6~7m,超钻深度h=(0.15~0.35)W,取h =0.5m;(3)孔距a=mW,m为密集系数,通常m=1~2,软岩取较大值,因此孔距取为4m;(4)排距b=W,取值3.0m;(5)钻孔斜度取1:0.15(即水平角约82o);(6)堵塞长度L0=(0.8~1.0)W,取2.5m;(7)炸药单耗q:参考相关工程资料,选定q=0.3kg/m3;(8)单孔装药量Q=qabH=0.3×4×3×6=21.6kg。装药结构采用连续耦合装药,其示意图如图2所示。

2.2.2 缓冲孔爆破

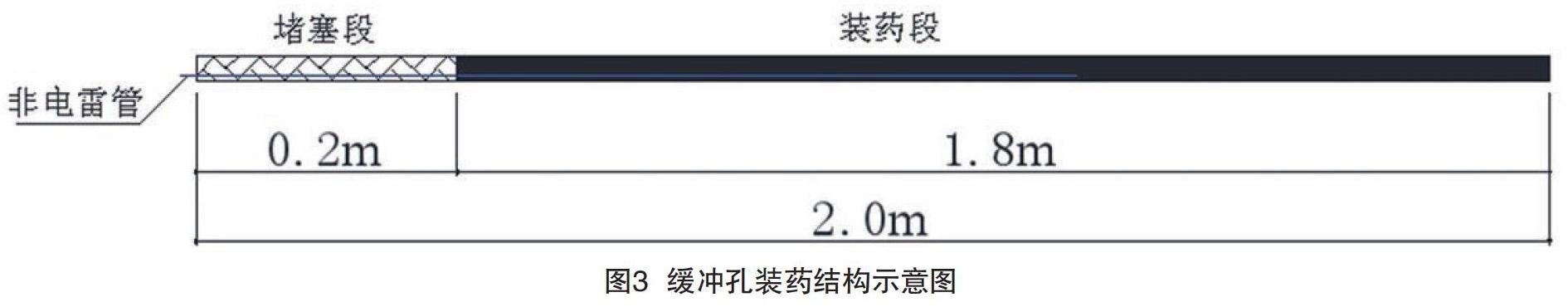

紧邻设计边坡的最后一排爆破孔,宜采用缓冲爆破的方法,即减小孔径、减小抵抗线、减小孔距、减小装药量。该排炮孔到预裂面的距离选取不当,会导致爆破效果恶化;一般均是通过工程类比及现场试验的方法合理确定该值。缓冲孔孔径D=90mm,孔深2m,堵塞长度不小于0.2m。本工程缓冲孔至预裂孔的距离取为2.0m,缓冲孔间距为1.5~2.0m,主爆孔至缓冲孔的距离为3.0m。缓冲孔炸药单耗q为0.30kg/m3,单孔装药量Q=qabh=0.3×2×1.5×2.0=1.8kg。缓冲孔爆破采用连续不耦合装药结构,药卷直径d=70mm,爆孔装药结构示意图如图3所示。

2.2.3 边坡预裂爆破

在进行主爆区作业之前,需要预先在边坡轮廓线处形成一条贯穿裂缝,用以保证基坑开挖边坡的稳定和獲得平滑的爆破截面,采用预裂爆破的方法可以达到很好地预期效果。本工程设计的预爆孔孔径D=90mm,孔深8.5m,堵塞长度为1.5m,如图4所示。钻孔间距a=(7~12)D,取a=1.0m;钻孔斜度为1:0.5 (设计坡比,即水平角约63.43°);线装药密度Q线=300~450g/m,取Q线=320g/m;炮孔底部加强装药量Q加:底部加强装药量一般增加(1~3)倍的线装药密度,取Q加=640g/m;底部加强装药长度L2根据经验取1.0m。预裂孔爆破采用非连续不耦合装药结构,药卷直径d=32mm。

2.2.4 保护层爆破

根据设计规范要求,保护层厚度为上一层台阶爆破药卷直径的25倍~40倍,本工程中保护层厚度按2.2m考虑。保护层爆破拟采取柔性垫层结构,炮孔直径为42mm,孔深2m,超钻深度取0.2m;最小抵抗线W按15~30倍钻孔直径设计,取值1.0m;孔距a=mW,m为密集系数,通常m=1~2,软岩取较大值,因此孔距取为2m;排距b=W,取值2.0m;钻孔斜度取1:0.15(即水平角约82o);堵塞长度取0.5m;炸药单耗q:参考相关工程资料,选定q=0.3kg/m3。保护层爆破采用连续不耦合装药结构,药卷直径d=32mm。如图5所示是爆孔装药结构示意图。

柔性垫层材料的选择与厚度的确定是保证建基面不受破坏的关键所在[4],一般选择发泡材料、泡沫颗粒等作为柔性垫层材料。柔性垫层厚度取小将影响建基面完整性,造成保留岩体破坏,取大将留下根坎,造成欠挖,需再次撬挖。厂房基坑爆破钻孔时,炮孔内可能有水,装柔性垫层料时,应清除炮孔内的水。考虑便于制作、就地取材与经济原则,选取两端带节竹筒或者袋装锯末作为柔性垫层的材料,取厚度0.2m。

2.3 起爆网设计

根据爆破安全规程[5]和本工程的地质条件、施工条件,预裂孔和主爆孔、缓冲孔组成起爆网路,预裂孔先于主爆孔50ms起爆,主爆孔、缓冲孔及保护层爆破均采用微差间隔分段雷管起爆。如图6所示是台阶钻孔爆破网络图,炮孔孔内为Ms11段非电雷管,连网采用Ms2、Ms3、Ms5段非电雷管,电雷管采取并联起爆。这种网络连接具有以下特点:

(1)排间顺序微差爆破网路是利用雷管毫秒延时的作用起爆药包,爆轰波的相互叠加作用和其前后排之间爆破的岩石相继碰撞,对岩石破碎有利。

(2)“排间形”网路连接方式,在同一爆破网路中,可以保证已确定的爆破参数,且爆破网路联网相对简单。

(3)爆破后的碎岩堆积规整,减少了对运输线路的影响。

3 爆破施工工艺与质量控制

3.1 施工工艺

试验前根据现场确定的试验区尺寸并对该部位进行工作面进行清理,然后用红漆标记钻孔位置,之后钻机就位、钻孔,钻孔完毕后进行钻孔检查、装药爆破,具体施工流程如图7所示。

3.2 爆破试验步骤

(1)深孔爆破/浅孔爆破试验步骤。

①首次爆破均采用第一组爆破参数布孔装药;

②若首爆成功,则依次进行其他组试验,通过参数调整求得最优的炸药单耗;

③若首次爆破不成功,则缩小孔排距,采用按单耗增加0.05kg逐渐加大单耗,直至爆破试验成功为止。

(2)预裂爆破/光面爆破试验步骤。

①首次预裂爆破采用孔距0.8m、0.9m分二段布孔,选择装药线密度320g/m进行试验;若首爆成功,从中筛选预裂效果较好的布孔参数;若首爆不成功,则采用分别增减线装药密度50g/m进行试验,直至预裂爆破试验成功。

②首次光面爆破采用孔距1.2m布孔,选择装药线密度360g/m进行试验;若首爆成功,即确定该布孔参数;若首爆不成功,则采用分别增加线装药密度50g/m进行试验,直至光面爆破试验成功。

(3)保护层爆破试验步骤。

首次爆破采用浅孔爆破试验试验成果的孔、排距,柔性垫层厚度取20cm;若首次爆破不成功,则按每次增大5cm柔性垫层厚度进行试验,直至保护层爆破试验成功。

3.3 质量控制

为保证爆破试验的精度和可参考性,取得良好的爆破效果,需要精心地进行钻孔和装药施工。钻孔位置、药包位置及药量的精确度都直接影响着爆破试验的效果。因此,爆破试验施工中要严格按技术规范、施工程序和工艺要求,全面控制质量。

3.4 试验观测

在试验区中部选择适当位置布置两组声波观测孔,进行爆前爆后声波观测,对比测试成果,分析上部爆破对水平建基面的垂直影响深度。每组声波观测孔均布置成等腰三角形,垂直钻孔,相互平行。孔径80mm,孔距1.0m,孔深5~6m。

4 结语

针对于航电枢纽的大型基坑爆破开挖,本文进行了取深孔台阶爆破、边坡预裂爆破、缓冲孔爆破和保护层爆破相结合的爆破方法。通过预爆试验确定了合适的装药结构和爆破参数,结果表明,多种爆破方法的成功组合和实施,即控制了边坡在爆破过程中的弱扰动,同时降低了爆破成本,可以为类似工程的控制爆破提供参考。

参考文献

[1] 杨毅.破碎状流纹斑岩大坝岸坡U形基槽爆破技术研究[J]. 施工技术,2015,44(13):72-74.

[2] 王勃龙,危鼎,李小飞,等.上海世茂深坑酒店大面积围岩清理爆破施工技术[J].施工技术,2015,44(19):16-19.

[3] DL/T5389-2007,水工建筑物岩石基础开挖工程施工技术规范[S]. 北京:2007.

[4] 汪金元,谢军兵.保护层一次爆除方法[J].爆破,2000(S1):192-197.

[5] GB6722-2014爆破安全规程[S]. 北京:中国标准出版社,2014.