焦炉煤气和转炉煤气资源化利用途径探讨

(中冶赛迪工程技术股份有限公司,重庆 401122)

引言

钢铁生产产生大量的副产煤气,主要包括焦炉煤气、高炉煤气、转炉煤气,煤气中富含大量的CO、CH4、H2等价值较高的成分。副产煤气除供应到钢铁生产各工序作为燃料外,目前剩余的副产煤气主要用作燃气发电,利用价值偏低,且增加了CO2的排放量。因此,剩余煤气的高效资源化利用,具有重要的意义。

1 副产煤气组成及特点[1]

典型的副产煤气主要成分见表1。表中数据为体积含量。焦炉煤气中H2含量接近60%,CH4含量约25%,还含有约10%的CO和CO2。

焦炉煤气的典型主要杂质含量见表2。

高炉煤气中CO 和CO2含量约45%,含有少量的H2,其余主要为惰性气体N2。高炉煤气含有一定的硫、尘、HCN等杂质。

转炉煤气中CO 含量在50%以上,还含有接近20%的CO2,转炉煤气还含有一定的硫、尘、磷、砷、氟等杂质。

由各种副产煤气的组成来看,焦炉煤气利用价值最高,转炉煤气次之,高炉煤气利用价值相对较低。本文主要讨论焦炉煤气和转炉煤气的综合利用。

表1 焦炉煤气、高炉煤气、转炉煤气干煤气主要成分 %

表2 焦炉煤气主要杂质成分 mg/m

2 剩余煤气综合利用方案

除了煤气发电,剩余副产煤气的高效利用,主要有两大方向:一是钢化联产,钢铁企业和化工企业统筹规划,钢铁企业内剩余煤气净化提纯后供化工企业使用;二是在钢铁企业内将剩余煤气制成化工产品,如LNG、甲醇等。本文介绍几种典型的煤气综合利用方式。

2.1 焦炉煤气+转炉煤气制LNG

利用焦炉煤气制LNG主要有如下几种方式:

(1)焦炉煤气直接提取甲烷制LNG

直接分离液化出焦炉煤气中的CH4、C2H4、C3H6、C2H4等轻烃得到LNG,其余气体作为预处理工序的再生气源后返回煤气管网作为燃料使用。

(2)焦炉煤气甲烷化制LNG

焦炉煤气中除了含有甲烷等烃类之外,还含有接近60%的H2和约10%的CO 和CO2,可通过甲烷化,将原料气中的CO 和CO2与H2反应生产甲烷和水,增加LNG 的产量,其余气体作为预处理工序的再生气源后返回煤气管网作为燃料使用。

甲烷化反应是强放热反应,其反应方程为:

通过甲烷化,可以提高LNG 的收率约30%。国内外甲烷化技术主要有绝热多段固定床循环工艺、绝热多段固定床“一次通过”工艺、一段等温甲烷化工艺等技术。

(3)焦炉煤气+转炉煤气甲烷化制LNG[2]

由于焦炉煤气中H2含量远大于CO和CO2含量,即使通过甲烷化后,还剩余大量H2,采用向焦炉煤气中补充CO 或CO2,可进一步提高LNG 的收率,甲烷化时CO 比CO2消耗的氢气少,故最好补充CO 含量高的转炉煤气,当无剩余转炉煤气时,也可补充高炉煤气。下面的方案就以补充转炉煤气对40000 m3/h 焦炉煤气甲烷化制LNG 流程进行说明,详见图1。

图1 焦炉煤气+转炉煤气甲烷化制LNG工艺流程简图

经过粗脱硫的焦炉煤气与经过增压、预处理的转炉煤气混合后经煤气压缩机压缩至约0.35 MPa,加压后的混合煤气进入预处理工序除去苯、萘、焦油、氨及其它重烃化合物等。净化后的混合煤气再进入煤气压缩机压缩至约1.5 MPa,然后进入加氢脱硫工序将有机硫转化为无机硫后一并脱除,自加氢脱硫工序来的原料气进入甲烷化反应器,在催化剂的作用下,CO、CO2与H2发生甲烷化反应,甲烷化反应属于强放热反应,副产5.0 MPa 的饱和蒸汽。来自甲烷化工序的甲烷化气进入干燥工序吸附水分干燥后进入深度净化工序,将原料气中可能含有的微量汞脱除,然后送液化工序进行液化分离,最终以LNG 形式出冷箱,通过低温管道输送至LNG 储罐储存,生产LNG 后剩余的排放气作为预处理等工序的再生气源,再生后的解析气返回煤气管网作为燃料使用。

2.2 焦炉煤气+转炉煤气制LNG+甲醇

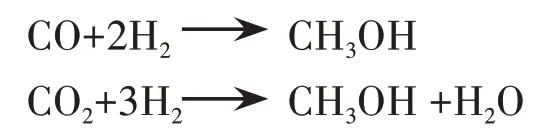

将焦炉煤气CH4等轻烃分离液化出LNG,剩余的富氢气送往甲醇合成工序,经过合成和精馏得到甲醇。甲醇合成的反应方程式为:

甲醇合成工艺分为高压、中压和低压法,其中高压法合成压力约30 MPa,已逐步被淘汰;中压法合成压力为(8~10)MPa,适用于大规模甲醇合成装置;低压法合成压力在6.0 MPa 左右,是国内中小规模甲醇合成装置普遍采用的方式,钢铁企业内甲醇合成装置一般规模不大,采用低压法比较合适。

甲醇合成需要合理氢碳比例,体积比一般应满足:

(H2-CO2)/(CO+CO2)=2.05~2.15,可以采用转炉煤气进行补碳,达到合理的碳氢比。

下面的方案以补充转炉煤气对40000 m3/h焦炉煤气制LNG联产甲醇流程进行说明,详见图2。

图2 焦炉煤气+转炉煤气制LNG+甲醇工艺流程简图

加氢脱硫以前的工艺流程和与2.1 相同,经过加氢脱硫后的原料气中还含有不少CO2,在深冷过程中可能固化而堵塞设备及管道,由于没有了甲烷化工序,设置MDEA 脱碳工序,脱除原料气中的CO2。来自脱碳工序的原料气进入干燥工序吸附水分干燥后进入深度净化工序,将原料气中可能含有的微量汞脱除,然后送液化工序进行液化分离,最终一部分以LNG 形式出冷箱,通过低温管道输送至LNG 储罐储存。生产LNG 后剩余的富氢气与经过预处理作的转炉煤气混合后进入甲醇合成工序进行合成,再经过精馏得到甲醇产品,冷箱排放气作为预处理等工序的再生气源,再生后的解析气返回煤气管网作为燃料使用。

2.3 焦炉煤气制氢气

直接分离出焦炉煤气中的氢气,向附近化工厂提供工业氢(纯度99.9%),也可向钢铁厂内冷轧单元供应高纯氢(纯度99.999%)作为保护气体。其余气体作为预处理工序的再生气源后返回煤气管网作为燃料使用。

下面的方案对40000 m3/h焦炉煤气制氢气流程进行说明,详见图3。

图3 焦炉煤气制氢气工艺流程简图

原料焦炉煤气首先经除油塔除去大量的焦油等,再经煤气压缩机压缩到约0.35 MPa,然后进入预处理工序除去苯、萘、焦油、氨及硫化氢等。然后经过PSA 吸附得到产品氢气,其余气体作为预处理等工序的再生气源,再生后的解析气返回煤气管网作为燃料使用。

如果要提高氢气的产量,还可以将焦炉煤气中的甲烷转化成有效合成气(H2+CO),再通过变换装置将合成气中的CO变换为H2,本文不再详叙。

2.4 焦炉煤气制LNG+氢气

将焦炉煤气CH4等轻烃分离液化出LNG,剩余的富氢气经过PSA 吸附得到产品氢气,其余气体作为预处理等工序的再生气源,再生后的解析气返回煤气管网作为燃料使用。

下面的方案对40000 m3/h焦炉煤气制LNG并联产H2的流程进行说明,详见图4。

图4 焦炉煤气制LNG+氢气工艺流程简图

原料焦炉煤气首先经过除油脱硫单元,采用电捕焦油器脱除绝大部分焦油后,再进入粗脱硫塔脱除绝大部分无机硫;初步净化的焦炉煤气经煤气压缩机压缩至约0.5 MPa,加压后的焦炉煤气进入预处理工序除去苯、奈、焦油、氨及其它重烃化合物等;净化后的焦炉煤气再进入煤气压缩机压缩至约3.2 MPa,然后进入加氢脱硫工序将有机硫转化为无机硫后脱除,自加氢脱硫工序来的原料气进入MDEA 脱碳工序,脱除原料气中的CO2,来自脱碳工序的原料气进入干燥工序吸附水分干燥后进入深度净化工序,将原料气中可能含有的微量汞脱除,然后送液化工序进行液化分离,最终一部分以LNG形式出冷箱,通过低温管道输送至LNG 储罐储存,生产LNG 后剩余的富氢气经过PSA 吸附得到产品氢气,其余气体作为预处理等工序的再生气源,再生后的解析气返回煤气管网作为燃料使用。

3 各种利用方案技术经济指标比较

在不考虑焦炉煤气、转炉煤气原料气成本的情况下,将产生的解析气折算为焦炉煤气,抵扣部分原料焦炉煤气,得到4 个方案的主要技术经济指标见表1。

表1 各种煤气利用方案技术经济指标比较表

4 结论

(1)在假定的原材料及产品价格条件下,方案三(焦炉煤气制氢气)投资最低、单位COG 收益最高,投资回收期最短。

(2)产品市场需求和市场价格对于项目的经济性起着决定性作用,氢气、LNG、甲醇等产品价格的波动会直接影响整个项目的经济性评价。

假定氢气的价格变为1.0 元/m3,则方案三(焦炉煤气制氢气)单位COG 的收益下降为1.1 元/m3,投资回收期变为3.41 年;方案四(焦炉煤气制LNG+氢气)单位COG 的收益下降为0.99 元/m3,投资回收期变为3.68 年。

(3)各种方案均产生一定的解析气,解析气的热值、杂质含量与焦炉煤气不同,尤其是方案三(焦炉煤气制氢气)产生大量的高热值解析气,平均杂质含量约为原料焦炉煤气杂质含量的2 倍,解析气不能完全替代焦炉煤气,需要根据各单元用户的用气热值、杂质要求进行调整。

(4)方案三(焦炉煤气制氢气)和方案四(焦炉煤气制氢气)的氢气产品不适合长距离输送和运输,依赖于周边化工企业的用气需求及合作。

本文仅探讨了几种典型的剩余煤气综合利用方式,各钢铁企业需根据自身煤气平衡情况、周围市场等因素综合比较,确定最经济合理的煤气利用方式。