CR-200J 动力集中动车组车载监测系统调试和典型故障处置

魏海波 中国铁路上海局集团有限公司合肥车辆段

1 概述

CR-200J 动力集中动车组长编组构成为:1Mc+18T+1Mc。编组方案为:1 辆动力车+4 辆普通卧车+5 辆包间卧车+1 辆餐座合造车+2 辆普通座车+6 辆普通卧车+1 辆动力车,总定员:1102 人(见图 1)。

图1 CR-200J 动力集中动车组长编组图

车辆控制单元主要作用是采集拖车车辆级供电系统、车下电源、轴温系统、烟火系统、车门系统、防滑器等各子系统设备状态,将所有数据发送至本车车厢监控屏,并将数据打包后发送至列车网进行数据共享,同时接收列车网上的命令数据,打包后传送至车辆级各子系统设备。车辆控制单元还需管理本车网络,通过PLC 监测车辆级各子系统设备的通讯状态。拖车网络监控系统主要部件为车辆控制单元、PLC、车厢监控屏、列车监控屏、主控站。

DC600 V 供电采用动力车集中整流、拖车分散变流方式。动力车双路DC600 V 独立供电,重联两短编组间DC600 V 供电不贯通。供电模式:长编组每个动力车采用DC600 V 单路供电;拖车采用DC600 V 两路独立干线传输方式。供电功率:长编组2×400 kW。短编组2×200 kW。全列母线功率超过机车额定功率,电气主控屏根据实时功率发送减载信号,拖车PLC 根据减载信号进行减载。

车辆电气监控系统由车辆控制单元、供电系统、电源装置、轴温、烟火、塞拉门、防滑器、车厢监控屏、列车级电气监控系统主机及显示屏和两级Lonworks 网络(列车级、车辆级)等组成。控制车司机室控制、监测与诊方案与动力车方案保持一致(见图2)。

图2 车辆电气监控系统构架图

列车监控屏的主要作用是:接收主控站传输的列车各子系统设备的运行状态进行实时显示,并提示设备的故障信息,对车辆的运行参数及设备状态进行数据存储,并提供数据本地下载,可通过列车监控屏对车辆的供电、空调进行控制。

列车监控屏为触摸式显示屏,通过触摸屏幕相应位置即可完成对系统的各种操作。人机交互界面包括以下五个主要页面:“主页面”、“车厢监测”、“系统监测”,“修改车号”,“查看记录”。界面下方的五个触摸按钮分别对应上述页面。触摸相应按钮,可切换至各页面(见图3)。

图3 车辆列车监控屏人机交互界面

车厢报警显示终端主要由可触控显示屏、蜂鸣器、开关、通信接口等组成 ,用于显示本车厢的主要行车安全监测信息,具备设定本车的车制造号、车厢号及车类别的功能。在制动系统发生严重制动故障时,蜂鸣器发出声音报警,同时显示屏弹进行声光报警,显示报警车号和报警内容。

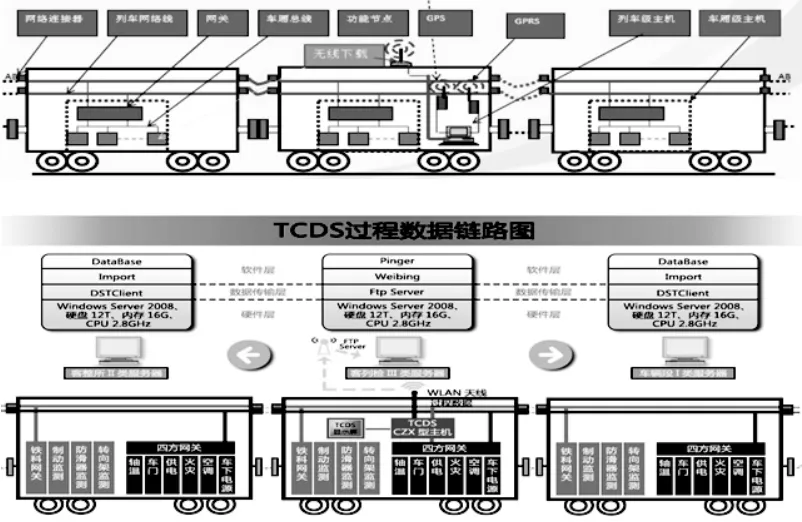

KAX-1 客车行车安全监测诊断系统由车厢级主机、列车网络、列车级主机、TCDS 无线传输装置等组成(见图4)。

图4 KAX-1 客车行车安全监测诊断系统过程数据链路图

2 车厢级主机功能要求

2.1 制动监测单元

制动监测单元由压力信号采集和故障诊断两部分组成,可在列车运行过程中对每辆车制动系统的工作状态和故障进行监测诊断,具备向列车级主机发送制动工况、过程数据和诊断结果的功能(见图5)。

图5 车厢级主机功能制动监测单元

2.2 列车级主机功能要求

(1)全列数据监测。列车级主机具备通过 LONWORKS网络实时获取全列各车厢功能节点的监测数据,可实时查看全列车辆的防滑器、制动系统、转向架的监测数据和故障信息,并提供诊断结果,预报报警信息。

(2)无线通信下载数据列车运行过程中应实时向地面数据分析子系统发送下列信息:实时的报警信息,定时发送被监测的特征参数。实时通信的方式可采用 GSM 通信方式。无线通信下载过程数据在列车到站后应通过无线方式向地面数据分析子系统发送车载子系统主机记录的全部监测数据。实时通信的方式可采用 WLAN 无线局域网通信方式。

(3)车电监测信息传输。列车级主机通过车电安全网关接收轴温、空调、车下电源、供电、塞拉门等车电监测信息,并经过 TCDS 装置进行无线传输,车电监测信息如下:轴温监测信息含超温报警、1~8 位轴温度传感器故障、外温传感器故障信息。空调监测信息含制冷故障、制暖故障、冷凝风机故障、通风机故障信息。车下电源监测信息含车下电源及充电机输入过压、输出过压、输出欠压、输出过流、输出过载、IGBT故障、散热器超温、限流充电失效、温度补偿传感器故障、预充电故障、内部故障、输入输出接触器故障信息。

3 全列调试过程

3.1 调试内容

车辆编组调试工作包括设置全列设备参数,确认全列设备加电工作状态,软件更新确认,车辆通信线状态确认包括KAX1 全列车厢级设备通信,KAX1 全列车厢级设备组网,机客通信测试,KAX1 系统全列编组对制动安全环路验证。

3.2 全列设备参数设置

普通车在配电柜中安装车厢级主机。车厢级主机包括PIC1,PIC2 ,WG2,FHG,ZD1/2,ZX1,ZX2,CPP 板卡(见图 6)。

图6 KAX-1 车厢级主机实物图

按实际编组车辆情况,在报警显示终端设置KAX1 系统车厢级主机车厢号及制造号。经设置后在CPP 板卡数码管及报警显示终端确认设置有效。列车机主机参数配置:工程师车中的列车级主机须检查其CPU 配置参数,此配置参数将用于 GPRS 及 WLAN 功 能 验 证 。 主 机 网 卡 1 IP:192.168.100.100,主机网卡2 IP:210.77.18.1,通过笔记本ping 命令测试安全平台IP 及安全平台端口5004。

3.3 机客通信验证

已连挂动力车/控制车时确认收到机车公共信息报文查看列车级主机GW 板卡,D4 灯应为闪烁状态;查看LTM 板卡D7 灯应为闪烁状态;确认机车/控制车收到拖车状态报文查看DDU 显示屏是否正常显示拖车状态,查看LTM 板卡D3(机客通信第1 路lonworks),D5 应为闪烁状态(机客通信第2路 lonworks)。

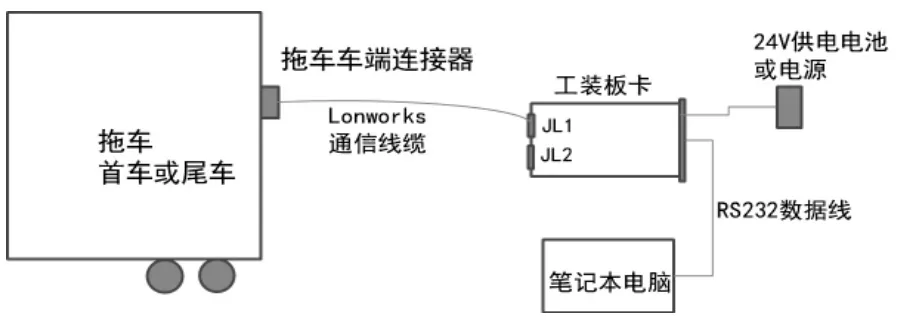

未连挂动力车/控制车时确认从车端机客通信连接器能收到拖车信息报文使用Lonworks 通信工装,连接全列首车/尾车机客通信连接器,应能收到拖车报文。

工装连接方法如图7 所示:工装板卡前面板JL1 接口通过工装线缆连接车端Lonworks 通信线。电脑通过USB 转RS232 数据线连接工装板卡RS232 接口,工装板卡供电运行。

图7 机客通信工装连接示意图

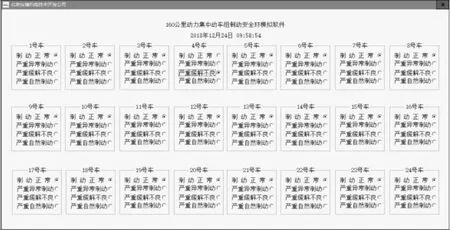

验证方法:工装板卡D4 灯应秒闪;打开“动力集中动车组机客通信模拟调试软件V1.3”,在“LTM 板卡串口接收”窗口查看显示收到拖车报文内容(见图8)。

图8 模拟软件显示拖车报文状态

3.4 安全环路功能验证

安全环路验证全列在连挂动力车/控制车时进行的验证项目。在发生严重制动报警时,KAX1 列车级主机CPU 通过机客通信将严重制动报警状态发送至机车,由DDU 显示屏拖车信息页面显示,触发制动安全环路硬线信号至机车(见图 9)。

图9 模拟发生车厢严重制动报警

(1)制动安全环路报警:当司机室显示屏弹屏报警,提示制动安全环路报警。普通座车(餐吧车)机械师室配电箱行车安全显示屏自动弹出严重故障报警对话框。列车自动实施一次常用制动(列车管减压80 kPa),并保持5 s,可进行制动缓解。此时控制车与动力车制动安全环路状态继电器失电。

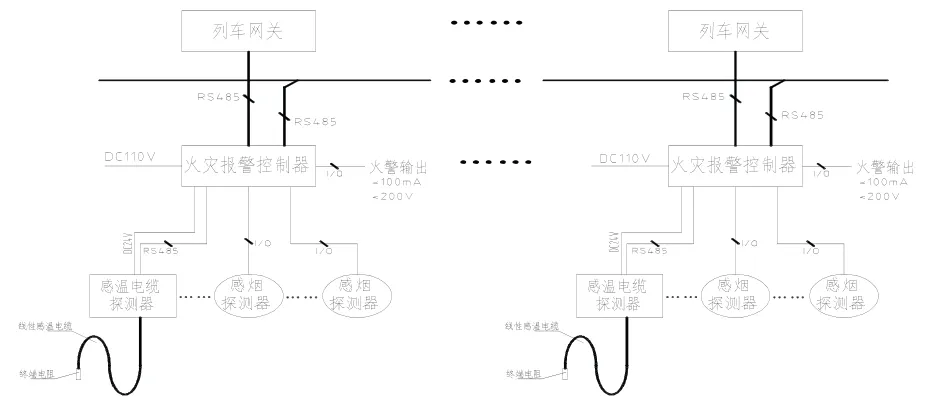

(2)火灾安全环路报警:当司机室显示屏弹屏报警,提示火灾安全环路报警。同时司机台火灾报警指示灯闪烁,蜂鸣器鸣响。所有拖车的火灾报警器均发出火灾报警,并提示发生火灾的车辆信息。控制车与动力车火灾安全环路状态继电器失电,拖车火灾报警。火灾报警故障处理方案:司机室显示屏界面,通过“牵引主界面”-“信息总览”-“拖车信息”,在屏幕中查询发生火灾报警的车厢。机械师通过任一火灾报警器提示找到报警车辆,并解决存在的火灾实际问题。火灾问题解决后,按下对应车火灾报警主机的复位按钮,火灾安全环路报警解除,报警指示灯停止闪烁,蜂鸣器停止鸣响,火灾安全环路状态继电器得电。若机械师确认无火灾问题,确认相应车火灾情况是安全的,可进行隔离安全回路动作。可通过“牵引主界面”-“设备控制”-“火灾设置”中隔离火灾环路。

(3)轴报安全环路报警:司机室显示屏弹屏报警,提示轴报安全环路报警。拖车的轴温报警器发出轮对轴承温度大于90℃报警,提示轴温报警车辆,轴位和轴温信息。此时列车自动实施最大常用制动至停车。控制车与动力车轴报安全环路状态继电器失电。拖车轴温报警处理方案:司机室显示屏界面,通过“牵引主界面”-“信息总览”-“拖车信息”,在屏幕中查询发生轴温报警的车厢。机械师通过任一轴温报警器提示找到报警车轴,检查轴温可解决存在的热轴问题。当轴温问题解决后,轴温报警器停止报警,轴报安全环路报警解除,轴报安全环路状态继电器失电(见图10、图11)。

图10 列车网关火灾报警报警器结构图

图11 列车轴温报警报警器结构图

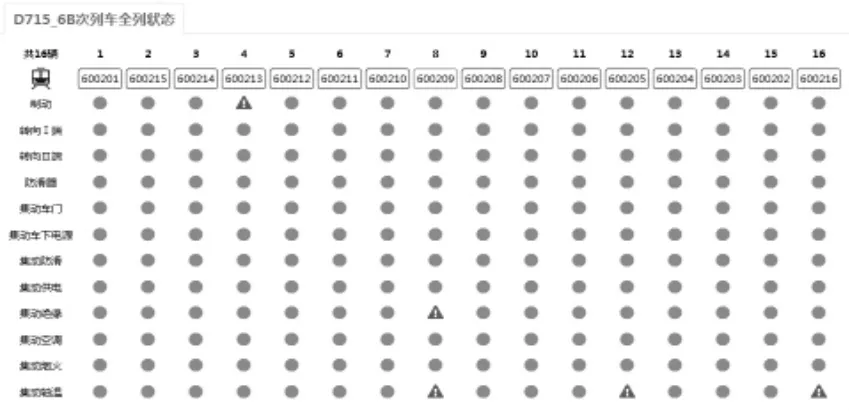

4 动力集中动车组地面专家系统车辆数据分析

动力集中动车组地面数据库与专家系统是客车运行安全监控系统(TCDS)的重要组成部分。TCDS 车载实时监测系统到站时将记录的报警事件和大量过程数据通过WLAN 下载到地面系统,地面系统对下载的数据进行解析存储,智能决策,故障确认,事件分析和打印报表。通过TCDS 地面专家系统,对客车运行过程中所发生的各种报警事件有详细数据的记录(见图 12、图 13)。

图12 TCDS 车载实时监测系统流程图

图13 TCDS 地面专家系统报警数据监控界面

4.1 制动数据分析(见图14)

图14 地面专家系统车辆制动风压曲线图

图14 分析出车辆制动保压过程中,若发生制动缸及管系风压泄漏,因副风缸向制动缸补风,在一定时间内制动缸压力无变化,监测出制动缸压力正常,随着副风缸持续补风,副风缸压力会逐渐下降,通过监测副风缸压力下降,可监测制动缸及管系存在泄漏(见图15)。

图15 地面专家系统车辆制动风压曲线图

制动缸压力传感器测点在缓解阀后,防滑排风阀前,当缓解阀拉起后,可监测。从自然缓解演变为无制动作用。自然缓解和无制动作用 交替发生(见图16)。

图16 地面专家系统车辆制动风压曲线图

图16 工作风缸泄漏,压力较低,当列车管压力高压工作缸压力时发生无制动作用,当列车管压力低于工作缸压力时发生自然缓解。车管压力发生明显的减压制动,车厢制动机不产生制动作用,即判断该车发生了“无制动作用”,与邻车的压力曲线对比可以发现,在列车管减压制动过程中,车辆制动缸压力基本无变化,没有形成制动作用。

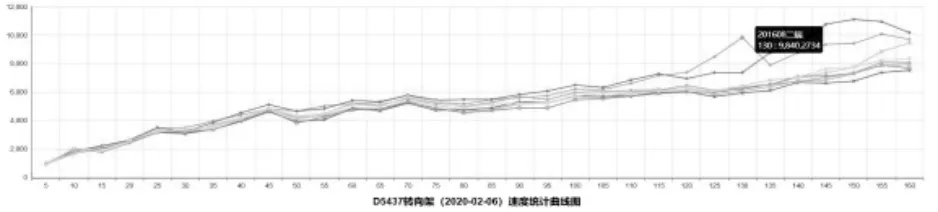

4.2 转向架数据分析

对交路中的振动特征数据,经数据筛选后各车分别取平均值,再将各车的平均值进行对比,主要表现车辆振动强度是否存在异常。图17 横坐标是 1-8 车,纵坐标是车体、构架的振动强度统计值。若超出相应阈值,地面系统报“关注”或“异常”,阈值为单交路全列数据的统计值,不同交路有差异。此对比法将本交路中的振动特征数据分速度区间统计,相同速度区间内特征数据取平均值,不同速度区间的平均值连接起来形成曲线,再把各车的曲线进行汇总对比。判断车辆振动强度随速度变化的规律是否存在异常。

图17 车辆报警数据分速度统计折线图

图中横坐标是速度(0 km/h-160 km/h),纵坐标是车体、构架的振动强度统计值。车辆异常振动数据,列车全列当交路数据柱状图来看,各车构架及车体的横向、垂向振动特征值基本保持同一水平,未发现明显异常。从折线图来看,6 车在120 km/h 以上速度时构架横向/垂向振动强度较其他车辆平均偏大40%,8 车在120 km/h 以上速度时构架横向振动强度较其他车辆平均偏大20%(见图18、图19、图20)。

图18 全列车体横向特征值

图19 全列车体垂向特征值

图20 全列构架垂向特征值

通过图17-20 数据分析表明:

(1)编组内6 车在120 km/h 以上速度时构架横向/垂向振动强度较其他车辆平均偏大40%,8 车在120 km/h 以上速度时构架横向振动强度较其他车辆平均偏大 20%,除此之外构架及车体的振动特征值与其他车辆基本保持一致。

(2)列车在异常振动发生当交路与前交路相比,数据特征未发生明显变化。表明客户反馈的该列车振动体感偏大并非是本交路车辆特性发生突变。

(3)通过对比该配属的其他列车,发现8 车在120 km/h以上速度时构架横向振动强度较其他车辆略微偏大(15%-20%)的现象在多个车上普遍存在,推测编组内8 车体感振动偏大的描述与车辆本身动力学特性相关,而并非数据异常。

(4)编组内6 车构架横向/垂向振动强度在120 km/h 以上速度时偏大40%的现象在其他车辆上未发现类似情况,在运用及检修过程中对该车进行重点跟踪。

5 结论

CR-200J 动力集中动车组型行车安全监测诊断系统包括车厢级子系统及列车级子系统两部分,由车厢级主机、列车网络、列车级主机、TCDS 无线传输装置等组成。在车辆编组调试时通过全列设备参数设置、机客通信验证、安全环路功能验证客实现对行车安全监测设备进行综合诊断分析和报警故障处理。利用TCDS 地面专家系统可针对车载监测故障报警信息进行故障分析确认,对车辆异常数据及时分析处理,确保在运用及检修过程中实现重点故障跟踪和排查。