氧化镁膨胀剂在超长大体积混凝土中的应用

(北京韩建水利水电工程有限公司,北京 102488)

随着国内建设的高速发展,在现浇大体积、大面积和超长混凝土施工中,由于水泥水化热引起混凝土浇筑体内部温度剧烈变化,使混凝土浇筑早期塑性收缩和混凝土硬化过程中的收缩增大,使混凝土浇筑内部的温度-收缩应力剧烈变化,从而导致混凝土浇筑体或构件发生裂缝的现象并不罕见。

防止大体积混凝土施工中出现有害裂缝是大体积混凝土施工中的关键技术问题。补偿收缩混凝土是一种较好的解决手段。近几年,氧化镁生产工艺有了很大改进,新型的膨胀剂——氧化镁性能更加稳定,氧化镁膨胀剂在60℃条件下,依然有较好的膨胀发展趋势。针对大体积混凝土、夏季施工等条件,氧化镁膨胀剂有更大的优势。掺入氧化镁膨胀剂的补偿收缩混凝土在北京市良乡组团北部地区泵站进水池超长大体积混凝土中成功应用,取得了良好效果。

1 工程概况

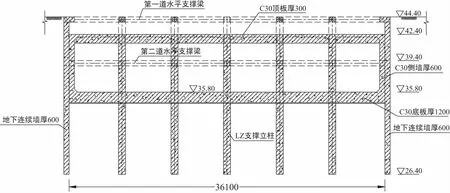

本工程主要任务是提升北京市良乡组团北部地区排水及内涝防治标准,解决区域标准内降雨积水问题。工程主体结构为泵站进水池,进水池的支护结构为地下连续墙、水平支撑梁加支撑格构柱,其平面布置,如图1所示。进水池长48.1m,宽36.1m,深7.8m和10.8m。底板为1.2m厚钢筋混凝土,侧墙为0.6m厚钢筋混凝土,顶板为板梁钢筋混凝土结构,其中板厚0.3m,梁断面为0.6m×1.0m。进水池内设置35根直径0.8m钢筋混凝土圆形立柱,其中28根由钢格构立柱改造形成,7根为普通立柱,剖面图见图2和图3。进水池混凝土采用掺入氧化镁膨胀剂的补偿收缩混凝,等级为C30W6F150。

图1 平面布置图 (单位:mm)

图2 1-1剖面图 (单位:mm)

图3 2-2剖面图 (单位:mm)

进水池混凝土属于超长大体积混凝土,为控制裂缝发生,原设计在进水池底板、侧墙及顶板沿长度方向中部匀设置后浇带,待两侧混凝土浇筑42天后再进行后浇带施工。由于工期紧迫,为了保证泵站在汛前具备排洪能力,经专家和设计院技术人员多次研究,最终决定采用以氧化镁为膨胀剂的补偿收缩混凝土,取消后浇带。

2 氧化镁膨胀剂的特性

传统的氧化钙、硫铝酸钙类膨胀剂,在高温环境下,反应速度较快。试验表明,在温度达到60℃时,氧化钙、硫铝酸钙类膨胀剂在1天内其膨胀能基本消耗完毕,之后不再产生膨胀,一定程度上影响补偿效果。而氧化镁膨胀剂在60℃条件下,依然有较好的膨胀发展趋势。因此,氧化镁更适合在40℃以上高温环境下使用,针对大体积混凝土、夏季施工等条件,氧化镁有更好的优势。

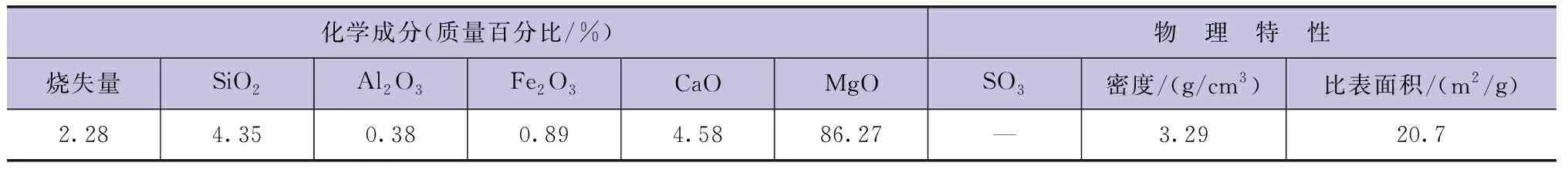

本工程采用的是M型氧化镁膨胀剂,活性反应时间为140s,适用于在夏季高温或者混凝土内部温度高于40℃时使用。其由回转窑工艺煅烧,与传统立窑生产轻烧氧化镁相比,不存在过烧或欠烧现象,因而产品匀质性高,性能更加稳定。其化学成分及物理特性见表1。

表1 化学成分及物理特性

3 大体积混凝土施工工艺

3.1 补偿收缩混凝土设计要求

按照设计要求,本工程补偿收缩混凝土限制膨胀率为:侧墙用补偿收缩混凝土20℃水中28天限制膨胀率不小于0.02%;底板和顶板用补偿收缩混凝土20℃水中28天限制膨胀率不小于0.015%。

3.2 混凝土配合比设计及拌制

本工程采用掺入氧化镁膨胀剂的补偿收缩混凝土,等级为C30W6F150,水胶比0.45,侧墙混凝土砂率42%,底板和顶板砂率41%。混凝土配合比见表2。

表2 混凝土配合比

氧化镁膨胀剂在商品混凝土拌和站加入拌制,掺量为胶凝材料总量的5.0%~6.1%,为了保证补偿收缩混凝土搅拌均匀性,搅制时间比普通混凝土搅制时间延长30s,本工程搅制时间为90s。

3.3 施工工艺

3.3.1 模板设计

进水池混凝土分四期浇筑,依次浇筑底板、结构柱、侧墙、顶板。

进水池的侧墙及顶板全部采用竹胶模板。由于进水池混凝土外侧是地下连续墙结构,所以侧墙模板加固有一定困难,如果采用单侧斜撑方式加固,受侧模高度限制,斜撑过长,受力角度较大。为了保证斜撑稳定,还须对斜撑体系进行加固,工程量很大,而且在顶板施工时还要全部拆除,影响施工进度。为了解决这个问题,本工程采用满堂脚手架对撑方式来加固侧墙模板,满堂脚手架既作为侧模的加固体系统,也作为顶板的支撑体系。满堂红脚手架设计时,既要考虑侧模的稳定性又要兼顾顶板受力情况。经计算,脚手架立杆间排距为0.9m,步高0.6m,纵横向5跨设置一道剪刀撑,水平向每两步设置一道水平剪刀撑,脚手架与结构柱连接加固成为一个整体。

3.3.2 混凝土浇筑

超长、大体积混凝土浇筑要保证连续性,一气呵成,混凝土的供应强度和浇筑方式是关键。本工程混凝土由商品混凝土拌和站供应,商品混凝土拌和站距施工现场25km,配备16m3混凝土罐车15台,620C-8型混凝土泵车3台(2用1备)。进水池底板混凝土长48.1m,宽36.1m,厚1.2m,浇筑总量为2137m3,浇筑时,采用沿长边方向整体推移式连续浇筑法。侧墙混凝土厚0.6m,环向周长168.4m,采用环向分层浇筑,分层厚度0.3~0.4m。顶板浇筑时沿长边整体推进连续浇筑。由插入式振捣棒振捣。

3.3.3 混凝土下料

进水池侧墙模板采用满堂脚手架对撑方式加固,混凝土的浇筑速度既要考虑混凝土初凝时间,又要考虑模板的强度。本工程模板的强度和稳定性按照混凝土浇筑速度不大于1.0m/h进行设计。下料时,严格按照设计的下料点位置、下料强度、下料点间距均衡布料,保证每层铺料厚度不大于0.4m,浇筑速度不大于1.0h/m。侧墙及顶板模板支撑体系的稳定性安排专人看护,采用对讲机与放料人员随时保持沟通,要求模板看护人员发现模板有异响或变形立即停止下料,待查明原因或加固后再继续浇筑。本工程实施过程中,模板及支撑体系未发生异常情况。

3.3.4 混凝土收面

底板及顶板混凝土在终凝前采用抹面机和人工收面方式,对混凝土表面进行三次抹面,以消除混凝土的塑性裂缝。

3.3.5 混凝土养护

充分的水养护是保障补偿收缩混凝土发挥膨胀性能的关键技术措施,特别是早期。进水池底板和顶板均采用整体推进连续浇筑,由于浇筑时间较长,对先期封面并达到终凝的混凝土铺设一层塑料布保湿,随浇筑随铺设,待全部封面后再覆盖一层5mm厚的苫布,采用蓄水养护方式。墙体浇筑完成后,在顶端设多孔淋水管,达到脱模强度后,松动顶托支撑,使墙体外侧与模板之间有2~3mm的缝隙,确保上部淋水进入模板与墙壁间。各部位养护时间均大于14天。

4 工程实施效果

4.1 温度监测

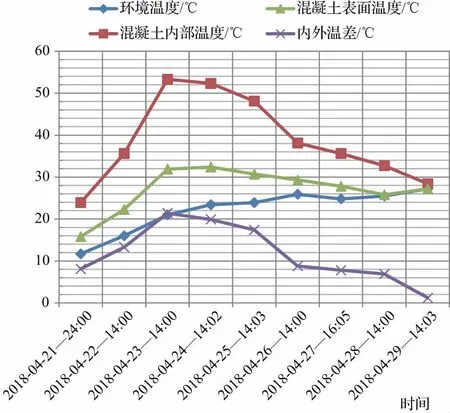

根据进水池混凝土结构特点,在其底板、顶板沿长度方向轴线及两侧对称轴线上布置3条测温轴线,每个测试轴线布置4处测温点。底板和顶板混凝土测温情况见图4和图5。

图4 底板混凝土测温记录

图5 顶板混凝土测温记录

从图4和图5可以看出,底板混凝土在浇筑后第3天混凝土内部温度达到峰值53.5℃,内外温差为21.5℃;顶混凝土在浇筑后第3天内部温度达到峰值63℃,内外温差为25℃。

4.2 防裂效果

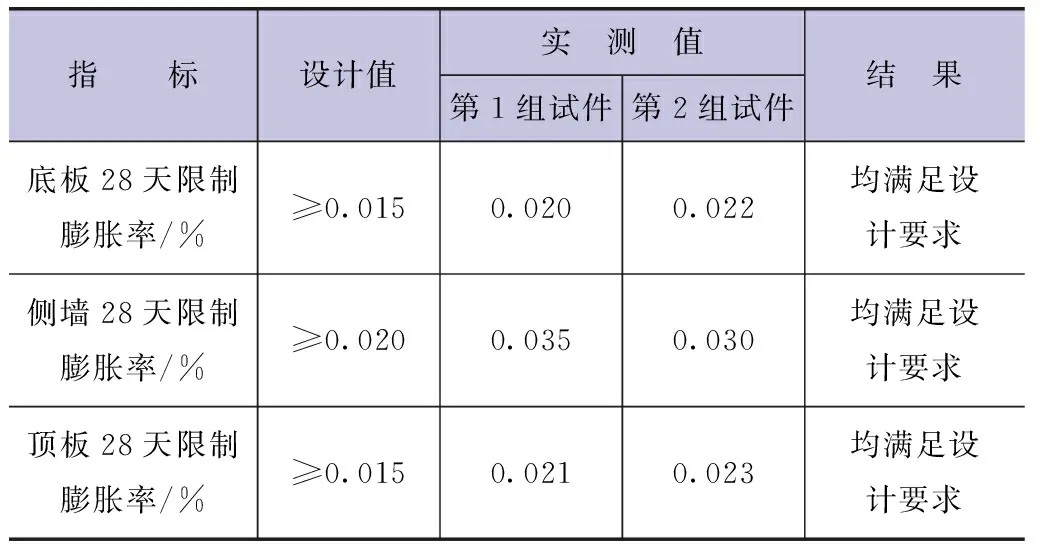

本工程在混凝土内部没有设置冷却水管,混凝土施工完成后,经详细排查未发现裂缝,这也说明补偿收缩混凝土产生的压应力可以有效控制温度裂缝。另外,补偿收缩混凝土有显著的裂缝“自愈合”能力,对因施工不当产生的微小裂缝,在水养护一段时间后,由于膨胀性水化产物堵塞裂缝,可以将断裂的两个表面胶结为一体,有效避免了干缩裂缝的发生。各部位混凝土限制膨胀率见表3。

4.3 强度指标

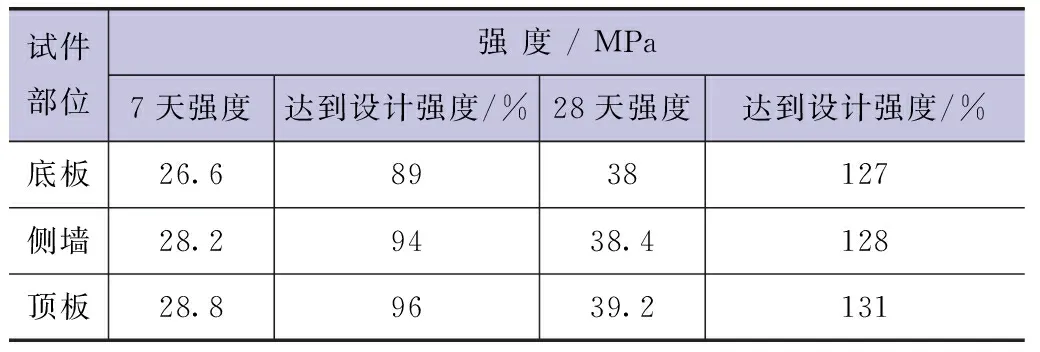

各部位7天龄期混凝土抗压强度为设计强度的89%~96%,28天龄期混凝土抗压强度均满足设计要求。混凝土抗压强度见表4。

表3 混凝土限制膨胀率

表4 混凝土抗压强度

4.4 抗渗及抗冻指标

依据《水工混凝土试验规程》(SL 352—2006)标准,混凝土抗渗符合W6要求;冻融循环次数150次,质量损失率为1.2%,相对动弹性模量为88.8%,混凝土抗冻性符合F150要求。

4.5 功能性试验

根据《给水排水构筑物工程施工及验收规范》(GB 50141—2008)要求,对进水池进行了满水试验,检测渗水量。池内注水分三次进行,每次注水为设计深度的1/3,水池设计深度为6.3m,故每次注水深度为2.1m。由于进水池属于大型池体,所以首次注水至池壁底部施工缝以上,检查底板无渗漏和沉降后,继续注水至第一次注水深度,即2.1m。每次注水间隔时间为24h。经检测,三次注水渗水量分别为0.08L/(m2·d)、0.08L/(m2·d)、0.09L/(m2·d),远远小于渗水量不大于2L/(m2·d)的规范要求。这也说明,进水池混凝土振捣密实,混凝土无明显裂缝,进水池防渗效果非常理想。

5 结 语

本工程大体积混凝土施工时间为2018年4月20日至6月1日。实践证明,大体积混凝土采用掺入氧化镁膨胀剂的补偿收缩混凝土时,在混凝土内部不须设置冷却水管,只要养护措施得当,充分利用补偿收缩混凝土产生的压应力可以有效控制温度裂缝和干缩裂缝。

在长度不超过50m的大体积混凝土施工时,采用掺入氧化镁膨胀剂的补偿收缩混凝土可以取消后浇带,施工质量能够得到保障,这样,不仅加快了施工进度,简化了施工程序,还降低了施工成本。氧化镁膨胀剂值得在超长大体积混凝土中大力推广使用。