大藤峡船闸闸室浮式系船柱埋件安装技术创新与实践

(1.广西大藤峡水利枢纽开发有限责任公司,广西 桂平 537226;2.中国葛洲坝集团机电建设有限公司,四川 成都 610031)

1 工程概述

大藤峡水利枢纽工程位于广西桂平黔江大藤峡峡谷出口处,是国务院批准的珠江流域防洪控制性枢纽工程,也是珠江—西江经济带和“西江亿吨黄金水道”基础设施建设的标志性工程,位列“水利部172项重大水利工程”的第一项,被誉为珠江上的“三峡工程”。枢纽工程主要建筑物包括挡水坝、泄水闸、发电厂房、船闸、灌溉取水设施及鱼道等。

大藤峡黔江船闸级别为Ⅰ级,船闸设计年货运量下行为3952万t,上行为1530万t,船闸为3000t级一线单级通航建筑物,布置于枢纽左岸,其右侧与左岸厂房安装间坝段相接,由上游引航道、上闸首、闸室、下闸首和下游引航道组成,船闸线路总长3418m。闸室有效尺寸为280m×34m×5.8m(有效长度×有效宽度×门槛水深),船闸正常蓄水位为61.0m,上游最高通航水位61.0m,上游最低通航水位44.0m,上闸首槛顶高程38.2m,上闸首槛上水深5.8m,下闸首槛顶高程14.95m,下闸首槛上水深5.8m,下游最高通航水位41.24m,下游最低通航水位20.75m,下游检修水位29.50m。为保证船舶在闸室水位升降过程中的停泊稳定,满足闸室内船舶系缆要求,每个闸室边墙内布置有15对(30个)可随水位变化而上下升降的浮式系船柱,以确保船舶过闸安全。浮式系船柱埋件由导槽和钢护角组成,总安装工程量约968.802t。

2 事件背景及分析

浮式系船柱由浮筒、系船柱、支承及导向轮组成。浮筒直径1.2m,高度4.0m,浮筒上方设一个系船柱,浮筒两侧设2对支承轮和2对导向轮,满足浮筒随闸室水位变化而上、下升降。设计系船力纵向为80kN,横向为50kN。浮筒式系船柱埋件从闸室底槛一直埋设至闸顶,在环槽顶部设盖板,防止浮式系船柱从环槽中冲出。

原设计施工图纸,浮式系船柱槽底高程为15.95m,顶高程为65.0m,总高49.05m,船柱滑槽埋件采用二期混凝土安装,一期与二期混凝土之间设置φ20插筋,插筋间距为50cm。经初步计算,柱槽二期混凝土总量约4500m3,插筋制安总量约180t。

设计技术标准要求:同组导槽间相对位置尺寸偏差范围不得超过±2mm;同孔导轨对正平行,不得错位,对中心线全高程不大于±2mm;埋件工作面接缝错牙不大于0.5mm,且保持连续、光滑过渡。

根据浮式系船柱槽总高度及类似工程经验,其排架搭设、埋件安装及柱槽二期混凝土浇筑须工期6~7个月,二期混凝土等强及系船柱安装须工期1~2个月,即边墙混凝土浇筑至65.0m高程后,尚需7~9个月方能完成系船柱安装,具备调试运行条件。

按原计划二期安装,则极有可能与人字门、反弧门等设备安装与调试交叉作业,搭设的施工排架占用了闸室底板,对人字门安装不利;与船闸设备安装施工高峰期存在重叠的问题,影响了直线工期上的作业任务的施工进度。

鉴于上述情况分析,总结葛洲坝船闸及长江三峡船闸等类似工程浮式系船柱安装经验,研究将浮式系船柱槽一期浇筑成型,系船柱埋件随层先于混凝土浇筑安装。通过安装技术创新,可有效降低工期风险,节约成本,保证船闸按期通航。

3 方案设计与实践

3.1 方案设计

浮式系船柱埋件采用特制的内支架及调节拉杆进行固定,浮式系船柱埋件随层先于边墙混凝土浇筑上升,边墙浇筑至65.0m高程后,可直接进行系船柱安装,浮式系船柱槽混凝土二期浇筑改为一期浇筑,同时一期混凝土与二期混凝土之间的土建插筋取消。

施工顺序为:底座支架安装→闸墙底板混凝土浇筑→浮式系船柱埋件拼装→首装节测量定位→首装节安装加固及验收→立模、备仓→混凝土浇筑→埋件内支架拆除→埋件焊点打磨、防腐→上部埋件安装。

3.2 施工实践

3.2.1 底座支架安装

在闸墙底板浇筑至浮式系船柱埋件高程前,完成底座支架的制造和安装。底座支架采用角钢、钢板制作,安装高程与浮式系船柱埋件底部高程一致(略低 1~3mm),用于支撑浮式系船柱首装节埋件和测量定位。

为保证埋件安装精度和便于安装调整、检查,须在底座支架上设置测量控制点。由专职测量人员使用精度校验过的全站仪及水准仪将控制点设置在托架上,打好样冲眼用红铅油标注,并注意保护,防止因磨损或水冲而丢失。

3.2.2 闸墙底板混凝土浇筑

浮式系船柱埋件底座支架安装完成后,进行闸墙底板混凝土浇筑,浇筑后中做好测量基准点的复测和校准。

3.2.3 浮式系船柱埋件拼装

3.2.3.1 插筋与导槽、护角拼装焊接

根据设计图纸将埋件锚筋与导槽、护角进行拼装焊接,搭接长度不小于80mm,双边焊接,焊角不小于12mm。

3.2.3.2 浮式系船柱内支架制作

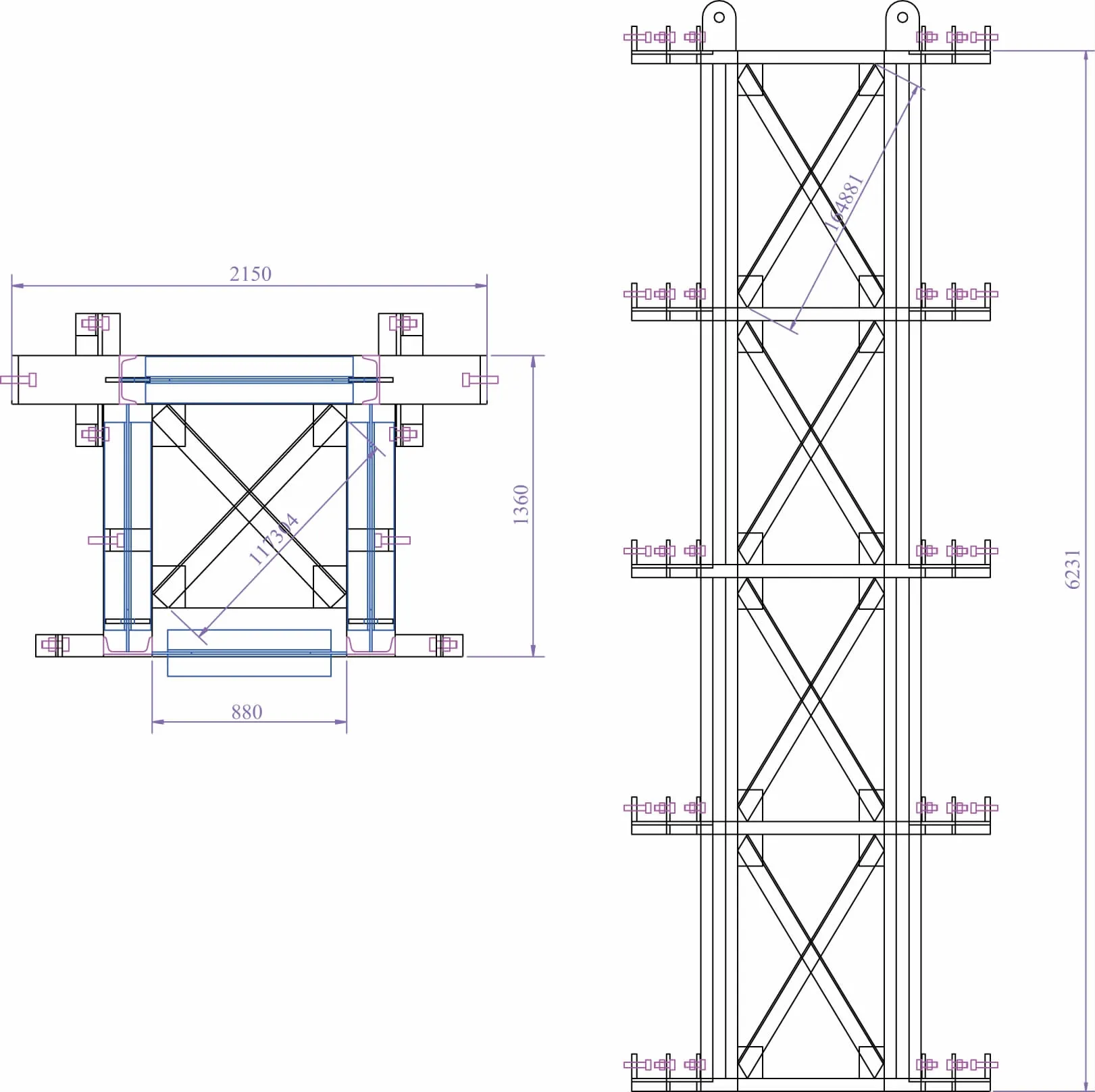

依图1所示制作浮式系船柱内支架,支架结构涂防锈油漆。

图1 浮式系船柱内支架制作

3.2.3.3 浮式系船柱埋件与内支架拼装

将浮式系船柱埋件安装在内支架两侧,调整埋件固定螺栓,使其相对尺寸及垂直度、节间错牙满足相关技术要求,连接埋件节间螺栓并焊接节间对接焊缝,焊后磨平、防腐。

3.2.4 浮式系船柱埋件首装节安装

3.2.4.1 安装定位

根据测量基准点,划出安装定位线和检查线,并用样冲冲眼记号。

3.2.4.2 埋件吊装

埋件已于内支撑钢架拼装成整体,将该组合结构运输至安装部位,利用塔机或汽车吊吊装,该结构自重约4.5t,起重吊索具选择安全系数不小于6倍。吊装时利用4套卸扣将钢丝绳与内支撑顶部吊耳连接,起吊前严格按照起重作业技术要求进行作业。

3.2.4.3 埋件安装及加固

埋件吊装就位后,利用线锤等测量工具,对其进行调整,合格后,利用拉锚(含花篮螺栓)对其进行加固。加固方式如图2所示。

图2 埋件加固注 1-花篮螺栓; 2-地脚锚筋; 3-拉锚; 4-埋件; 5-内支架; 6-推力调整螺栓; 7-连接紧固螺栓

埋件背部锚筋可根据现场实际情况与结构钢筋进行连接加固。

3.2.4.4 地脚插筋安装

待混凝土浇筑即将收仓时,在埋件安装部位附近植入地脚插筋,用于下一仓埋件安装锚筋加固使用,植入深度不小于500mm,露出仓面高度不小于200mm。

3.2.5 埋件内支架拆除

待混凝土浇筑完成拆除模板后,复测埋件安装尺寸,合格后解除埋件与内支架之间的连接螺栓,利用割炬切割与埋件临时焊接的搭接板,切割线沿埋件表面3mm以上,剩余部分则使用角磨机打磨平滑,再涂刷油漆防腐。

利用塔机或汽车吊,将埋件内支架提出导槽,起重过程中监控支架与导槽运动部位,确保无连接、无约束。

拆下来的内支架进行清理、打磨和修补,检查外形尺寸,以用于下一节埋件的安装。

3.2.6 上部埋件安装

重复拼装埋件和内支架,进入安装部位进行安装、调整和加固,直至达到闸面65.00m高程。

3.2.7 焊接

埋件节间对接缝打磨光洁,进行水密焊,焊缝余高不大于1mm,焊后磨平,光滑过渡。

3.2.8 防腐

浮式系船柱浮埋件现场焊缝部位采用手工工具除锈,表面预处理达到ST2.0。

a.底层环氧富锌一道,涂层厚度为50μm。

b.中间层云铁防锈一道,涂层厚度为50μm。

c.封闭面层涂料为改性环氧二道,干膜厚不小于100μm。

d.涂层总厚度不小于200μm。

e.浮式系船柱埋件颜色为灰色,与周边颜色一致。

4 安装技术创新效果对比

安装技术创新效果对比见表1。

表1 安装技术创新效果对比

续表

5 结 语

浮式系船柱埋件二期改为一期安装技术创新后,浮式系船柱埋件随层先于边墙混凝土浇筑上升,边墙浇筑至65.0m高程后,直接进行系船柱安装,无须进行柱槽二期混凝土浇筑,节约工期6~7个月;浮式系船柱槽混凝土二期浇筑改为一期浇筑,排架搭设等相关费用减少约200万元,同时一期混凝土与二期混凝土之间的土建插筋可取消,累计可节约71.8万元。浮式系船柱埋件二期改为一期安装技术创新实施,优化了传统施工方案,提高了施工效率,缩短了工期,保证了直线工期上作业任务的施工进度,有效降低了船闸按期通航工期风险,给类似工程建设提供了宝贵经验。