耐磨堆焊层显微组织特征及其与耐磨性关系的探析

刘 明

(威克莱冀东耐磨技术工程(唐山)有限公司, 063200)

随着社会以及技术深层次发展,低应力磨料磨损工件的需求量明显增加,普通碳素钢表面被堆焊一层高铬合金铸铁之后,频繁应用到这类工件制造、修复两大环节。工件整体性能、应用效果和堆焊层的耐磨性紧密联系,要全面剖析耐磨堆焊层显微组织呈现的主要特征,深入探究显微组织对堆焊层耐磨性的影响,以显微组织为基础,高效控制堆焊材料质量,确保堆焊层有着较高的耐磨性,满足低应力磨料磨损工件制造以及修复要求。

1 实验材料以及实验方法

以某厂大型风机叶片的耐磨堆焊层为例,风机的叶片就是将高铬合金耐磨材料堆焊在表面的低碳钢。该风机运行中的风量达到14000m3/min[1],高速以及高温的粉尘粒子不断冲擦是影响风机的主要因素,风机在实际应用中的磨损属于低应力磨料磨损。在作业环境不断影响下,风机叶片的磨损日渐严重,最终功能作用无法顺利发挥,需要对其进行合理化的修复处理。堆焊修复一段时间后,对风机叶片进行了系统化检查,发现修复层耐磨效果并不高,低于修复之前的堆焊层。针对这种情况,展开了相关的实验研究,全方位、系统化分析耐磨堆焊层显微组织以及影响堆焊层耐磨性的主要因素。在实验过程中,高铬合金堆焊材料、马氏体型高速堆焊材料都被应用其中,采用的焊接方法就是常规手工电弧焊,通过透射电镜、扫描电镜,观察耐磨堆焊层显微组织。相应地,下面是实验中基材以及堆焊材料某些化学成分具体情况。

基材以及堆焊材料某些的化学成分(单位:wt%)

2 实验结果分析

21 堆焊层耐磨性和硬度

冲蚀磨粒磨损主要体现在机械切削、断裂两大层面,磨损表面金属出现裂纹的同时发生塑性变形,在不断扩展过程中出现磨损碎片。和原堆焊层金属相比,修复层的堆焊金属成分大致相同,铬-碳含量比不低于3.5。铁素体、共晶M7C3硬质相等都是堆焊层显微组织的构成部分[2]。与此同时,测量了修复层的硬度,发现其平均硬度为HRC64.4,比原堆焊层高,但耐磨性能低于原堆焊层,也就是说,硬度并不是影响堆焊层耐磨性的唯一因素,和堆焊层显微组织呈现的特征有着直接关系。

2.2 堆焊层耐磨性与显微组织特征

在扫描电镜观察中,发现原堆焊层的树枝晶并不大,显微组织均匀分布,但修复堆焊层的树枝晶较大,显微组织的分布并不均匀。随后,再利用透射电镜深层次观察,发现原堆焊层的共晶M7C3形态大都呈颗粒状,并不大,很少呈条状,分布相对均匀,基体是铁素体、珠光体;修复堆焊层的共晶M7C3呈板条状,比较大,分布并不均匀,基体是亚稳γ-Fe、Cr6Fe18Mo5金属间化合物相[3]。M7C3硬质相、基体二者分别具有抗磨损、抗裂纹的作用,在科学匹配基础上可以对冲蚀磨粒切削起到较好的阻碍作用,提升堆焊层的耐磨性。与此同时,和周围基体相比,硬质相的硬度更高,在切向压力不断作用下,二者界面区极易发生严重的塑性变形以及位错塞积,在应力数值达到临界数值,出现裂纹的同时会不断扩展,硬质相、基体二者分离,堆焊层不断被磨损,也就是说,裂纹的出现、扩展和硬质相的形态、分布、尺寸等有直接关系,对于细小、呈细杆状、均匀分布的硬质相来说,是很难和基体脱离的,这就是原堆焊层耐磨性高于修复堆焊层的关键性原因。此外,在冲击应力持续作用下,硬质相、奥氏体基体二者界面也会出现严重的变形,硬质相、基体二者极易分离。在硬质相的基本性质一样的情况下,和奥氏体基体相比,铁素体基体作用下的堆焊层耐磨性更高。

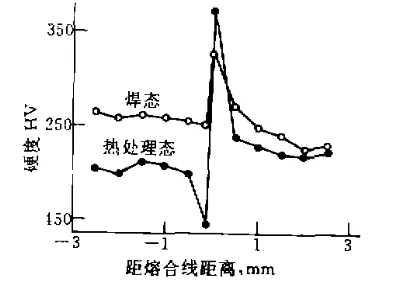

就低应力磨料磨损来说,高碳高铬合金耐磨材料、马氏体型高速钢耐磨材料二者应用都比较频繁[4],具有较高的抗磨损效果。在测量过程中,发现马氏体堆焊层具有较高的硬度。在熔合位置,马氏体堆焊层某侧硬度大幅度上升,高铬合金堆焊层、母材基板二者硬度差并没有较大的变化,这是因为马氏体堆焊层的显微组织、化学成分各自都有陡变,硬度数值也会出现陡变。相应地,下面是熔合区堆焊层硬度分布曲线图。

熔合区堆焊层的硬度分布曲线图

在扫描电镜观察中,发现高铬合金作用下的堆焊层、基板二者结合程度较高,氏体堆焊接头熔合位置有微小的裂纹出现,这表示随着马氏体相变的出现,堆焊层的工艺性能降低。从整体上说,高铬堆焊层耐磨性和硬度有一定关系,但显微组织呈现的特征才是主要影响因素,体现在性质、形态、分布、尺寸等层面,细小、杆状、分布均匀的硬质相更利于提高堆焊层耐磨效果。在磨损条件不变的情况下,马氏体堆焊层硬度较高,但耐磨性低于高铬铸铁堆焊层,要在联系实际的基础上以磨损条件为切入点,科学选择堆焊材料。

3 结语

总而言之,堆焊层的耐磨性和其显微组织的基本相、硬质相等有着直接关系,要在实验研究的过程中有机联系实际,深化了解耐磨堆焊层显微组织,准确把握多样化特征,进一步探析显微组织、耐磨性二者之间的关系以及堆焊层的磨损条件,科学选择应用其中的堆焊材料,最大化提高堆焊层耐磨效果,将实际应用中的磨损程度最小化。