钢管混凝土叠合柱施工工艺及质量控制

夏建云,赵德鹏

(华润(深圳)有限公司 深圳518000)

钢管混凝土叠合柱是我国自主研发的一种新型建筑结构体系,钢管混凝土叠合柱结构的施工和传统的混凝土施工相比,具有延性好、承压能力、防火性和耐久性强的特点,目前已在许多高层建筑中得到使用[1]。但钢管混凝土叠合柱施工质量好坏直接影响整个结构的安全性,其施工工艺是施工控制的重点。

1 工程概况

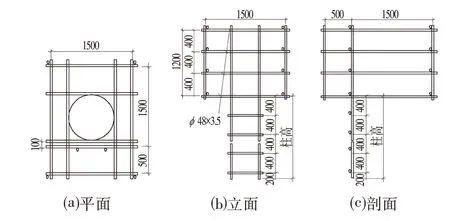

某钢管混凝土叠合柱施工项目由游泳馆、体育训练中心、训练室、体育馆、套房、室外共6 个子项目组成。建筑总面积99 681 m2,钢管混凝土叠合柱数量为78 根,叠合柱高为28~30 m,截面形式如图1 所示,截面尺寸为800 mm(800~1 300)mm×1 300 mm,钢管壁厚为25 mm。

2 施工重难点分析

在钢管混凝土叠合柱吊装方面,应高度重视吊装环节,针对吊装位置精确度、构件稳定性全面管控,以便为后续施工奠定良好基础[2]。

由于本项目的特殊性,经人工操作确定钢管位置,不仅定位准确性无法保证,而且作业时间相对延长。基于此,应用信息化软件及先进技术予以定位,常用软件如CAD、Xsteel(钢结构设计软件),或是借助BIM 技术建模分析,经施工模拟、工厂化制作提高定位精确度,为后续安装做足准备工作[3]。

图1 钢管混凝土叠合柱截面形式Fig.1 Section Form of Concrete Filled Steel Tubular Composite Column

钢筋横向焊接时,严控纵向力干扰,促使横向定位工作顺利进行。与此同时,合理调整保护层厚度,尽可能减少钢管柱栓钉误差。止水螺杆焊接时,使其与钢管柱面保持90°角,针对模板加固处理,避免出现模板失稳、混凝土变形等现象[4]。此外,应用磁条张贴法控制SRC 梁柱节点质量,真正实现单面焊接、双面成型操作效果,确保焊接任务在短时间内完成。条件允许情况下,借助机器人设备进行焊接操作,这既能将劳动力从繁重工作中解脱出来,又能提高劳动力资源配置效率,使安装任务高效完成,全面优化焊接质量[5]。

3 施工工艺控制要点

钢管混凝土叠合柱施工质量控制时,主要从工艺流程和施工要点两方面入手,对于工艺流程,即遵循施工程序(安装预埋件、吊装钢管柱、填充灌浆料、固定钢筋、安装模板、浇筑并养护混凝土、接连吊装钢管柱、焊接钢管柱),确保施工任务高效、优质完成。具体施工要点阐述如下:

3.1 预埋件安装环节

预埋件安装期间,应注意两方面内容,即保证图纸设计合理性、具体落实地脚螺栓预埋工作。图纸设计之前,设计人员全面了解施工现场,针对施工项目合理布局,并调整施工程序。图纸设计阶段灵活运用CAD 软件,围绕单体构件细化设计方案,这既能控制构件制作误差,又能从整体上保证尺寸精确度[6]。以钢管柱设计为例,设计人员运用精益化设计思想,并坚持深化设计原则,最终合理确定耳板孔径拓展、钢筋穿插位置。同一耳板孔径通过多个钢筋时,为保证穿通顺利度,钢筋直径应比孔径小5 mm左右。

地脚螺栓预埋阶段应做好准备工作,首先,经测量放样进行轴线定位,并标记标高点,一般来说,标高控制点数量不少于2个。其次,合理确定钢板位置,应用螺栓予以稳固,为减少钢板移位现象,将钢板紧密连接承台板钢筋。最后,掌握地脚螺栓预埋顺序,预拧具有调节功能螺母➝预拧地脚螺栓。其中螺母为钢管柱提供强有力支撑,并视情况调节垂直角度;地脚螺栓安装效果对构件安装进程和安装质量有关键性影响,具体来说,建筑物定位轴线和基础上桩定位轴线分别为0.3 cm 和0.1 cm,基础支承面标高为±0.2 cm,地脚螺栓(锚栓)偏移为0.2 cm,为高精度安装的基本要求。

3.2 钢管柱吊装环节

吊装活动要顺利进行,既要做足准备工作,又要掌握各环节连接要点,全面保证轴线合理性和精确度。对于吊装人员来说,应熟知吊装流程,在保证吊装安全性的基础上顺利完成吊装任务,以便为后续操作奠定基础。钢管柱起吊时,垫铁高度不小于50 mm,并细致检查平整度,起吊人员协同应用旋转回直起吊法,既要放缓作业速度,又要精确对准起吊位置,待位置无误后脱钩,并调整垂直度。垂直调校期间,根据相关规定对标高、角度、顺序合理调整,单节柱垂直度误差应满足这一条件,即柱高∕1 000小于1 cm,坚持分批次调校原则。垂直度监测期间,精细控制梁柱接头焊接变形量,一般来说,1.5 mm 变形量最为适宜,如果变形量过大,则柱垂直效果达不到预期要求。获知钢管柱数据时,于钢梁安装前期,且校正工具全部拆除,这能保证数据全面性和准确性[7]。

3.3 灌浆料填充环节

钢管柱吊装任务结束后难免存留缝隙,这时应准备适量灌浆料,确保缝隙有效填充,否则,缝隙宽度和范围会相应扩大。在这一过程中,优选优质填充料,使底部浆料与底板紧固连接。灌浆料填充前期,用清水彻底清扫缝隙,充分准备灌浆料侧模(尺寸为5 cm×8 cm),其中,侧模与钢管柱底板水平距离不小于5 cm。缝隙填充时,从一侧注入灌浆料,直到另一侧灌浆料外泄,这既能保证缝隙浆料平整度,避免出现气泡,又能提高灌浆料利用率。

3.4 钢筋绑扎环节及模板安装环节

钢管混凝土叠合柱节点焊接,应充分准备耳板,并预留大小适当的孔洞,确保钢筋顺利穿过。钢筋绑扎期间,沿钢管混凝土叠合柱高度方向定位钢筋,每间隔150 cm 进行焊接,保证钢筋稳固性,尽可能减少钢筋位移现象。根据具体施工需要弯曲钢筋柱头,掌握轻型钢筋弯曲机使用技巧。

钢管混凝土叠合柱模板安装时,每间隔100 cm完成止水螺杆焊接任务,焊接数量约4个。在此期间,保证焊接稳固性,具体加固操作如图2所示。

图2 柱模加固Fig.2 Column Formwork Reinforcement

3.5 混凝土浇筑环节

浇筑活动推进时,应细分浇筑步骤,确保浇筑工作有序开展。首先,搭建浇筑平台。基于耳板进行搭设,确保耳板与浇筑平台形成统一整体,便于工人走动。云梯搭建时,钢管为主要材料,工作人员根据钢管柱截面尺寸确定浇筑平台尺寸,在这一过程中保证平台宽度大于柱边径,二者差值最少为100 cm,栏杆高度120 cm。平台搭建后,在上部平铺胶合板,以供施工人员踩踏。参数控制要求:踏步高度40 cm。云梯自距柱底20 cm 起,每隔200 cm 设置一道抱柱装置。待搭设任务结束后,将其吊装至钢管柱上部,对其稳固处理,具体如图3所示。

混凝土浇筑前,控制去石水泥砂浆厚度22~28 mm,经浇筑处理减少麻面、蜂窝现象[8]。当浇筑高度大于200 cm 混凝土时,应考虑混凝土离析问题,在适当位置安装溜槽,保证混凝土浇筑质量。混凝土振捣阶段,充分准备振捣辅助设施,并适当控制柱模敲击力度,待浇筑任务结束后予以养护。

3.6 梁柱节点环节

梁柱节点包括两部分内容,第一部分即钢管柱与钢筋混凝土梁节点,因这一节点不同于一般节点,所以要特意留心这一环节施工要点,确保施工质量与预期要求相一致。具体来说,耳板连接梁受力钢筋(纵向)起到贯连作用,耳板长度是钢筋半径的10倍,如果钢筋数量增多,那么耳板数量随之增加,且垂直距离及具体要求相应调整。实际操作时,操作面大小不小于50 cm。常用焊接方式即双面焊,其中保护气体以CO2为主,焊接方式即自上到下、自里到外,基础焊接工作完成后为加密焊做准备。

图3 操作平台、云梯Fig.3 Operation Platform and Ladder

第二部分即钢管柱与钢梁节点,节点间连接工具优选高强螺栓,吊装操作未开始前,细致清理接触面,减少油污现象。吊装期间,对其暂时固定,但螺栓数量大于节点螺栓总量的1∕3,最少为2颗。钢梁按规定及要求校核后,逐步完成初拧、终拧任务,二者间隔时间约24 h。焊接连接方式适合于钢梁翼缘板与钢管柱牛腿翼缘板间焊接,在这一过程中,充分准备保护气体及适宜规格磁条,尽可能保证磁条宽度与焊缝宽度一致性。焊接连接时,优选相应焊接工艺,将磁条置于翼缘板底部,上部焊接活动启动时,焊剂置于焊缝中心处,以期实现单面焊双面成型效果[9]。待节点焊接活动结束后,针对焊接结果全面检测,常用检测设备为超声波探伤检测仪,如果顺利通过检测,接下来均匀涂抹防锈漆,一旦检测不合格,则分析焊接失败原因,并及时制定焊接调整方案。

3.7 第2节钢管柱吊装环节

这一环节施工质量控制时,主要从首节钢管柱吊装工作入手,即第2节钢管柱吊装前,于首节钢管柱顶部钢板内侧四周焊接钢板内衬,其中,焊接高度约2 cm,这既能保证焊接质量,又能为后续安全焊接工作奠定良好基础[10]。该环节的施工由两部分组成,即钢管柱吊装和钢管柱对接焊,二者呈递进关系,具体阐述如下。

吊装就绪后,针对上下节耳板临时连接,构件以螺栓、连接板为主。构件固定时保持松弛状态,这能为后期矫正、调整提供便利,临时固定如图4所示。调整垂直度时,借助千斤顶工具进行调节,为保证调节精确度,应用全站仪全程监测,即便存在偏差,偏差值不小于5 mm。

钢管柱对接焊施工时,根据钢管柱钢板厚度选用焊接技术,当厚度小于2.5 cm 时,选用一般焊接技术即可;当厚度大于2.5 cm 时,气体保护焊接技术最具实用性,从安全性、稳定性角度考虑,联用多层焊接方式,但每层焊接厚度小于5 mm,主要为了控制焊接热量,避免出现热量过度传输现象[11]。焊接任务结束后,将焊缝饱满填充,这在一定程度上能够保证焊接稳固性,并全面优化焊接质量。由于部分焊接任务存在危险性,且焊接施工难度较高,对此应用机器人完成焊接任务,确保焊接任务顺利完成。需注意的是,焊接机器人配备磁力表及道轨,将机器人置于道轨,随着机器人移动距离的延长,焊缝角度和位置动态调整。在此期间,经焊接数据重置满足设备调试需要,这能提高焊接效率,又能减少后续返工现象,这对施工单位经济效益和社会效益增加有推动作用。最后同样进行超声波探测,待探测任务结束后,对其磨平、刷漆,这既能保证焊接质量,又能提升美观度。

图4 钢管柱临时固定Fig.4 Temporary Fixation of Steel Pipe Column

4 质量控制要点

钢管混凝土叠合柱施工质量控制的重要性不言而喻,对于施工人员来说,应掌握质量控制要点,并做好质量控制系列化准备工作,这是施工质量提升、施工风险管控的前提条件。①安全搭建焊接操作台,并在适当位置摆放吊篮,可为各环节焊接操作提供便利。②经混凝土凿毛、底部清洁、适当润湿为灌浆料施工做准备,待基础工作准备就绪后,有序完成灌浆任务,在一定程度上能够提升灌浆粘度。③全面检查止水螺杆,将破损、锈蚀止水螺杆及时清场,对钢管混凝土叠合柱加固操作有重要作用。此外,在适当位置设置溜管,是混凝土强度提升的必要条件。④适当选择焊接材料,即参照设计强度选择适宜焊接材料,其中,低氢型焊丝获得较高评价。⑤有效践行小电流薄焊道方式,适当优化焊道顺序,尽可能减少裂缝现象。参照材料含碳量、焊缝裂纹敏感性系数对其预热,确保后热处理任务高效完成。

5 结语

钢管混凝土叠合柱是建筑工程项目施工中的重要内容,属于叠合构建形式,相较于传统型钢混凝土柱的强度要更高。文章结合工程实际,介绍了钢管混凝土叠合柱的施工工艺及质量控制方面的技术。并将其技术总结如下:采用钢管混凝土叠合柱及梁柱节点质量控制措施,能够有效保证施工质量,具有较高的应用推广价值;采用在钢管柱栓钉上焊接止水螺杆进行柱模加固,在栓钉上焊接横向钢筋防止钢筋偏位,成功解决了加固效果差、质量不佳等缺点;通过对大截面厚壁钢管柱焊接工艺的改良创新、控制,有效缩短构件焊接时间,提高焊接质量。