高应变法锤击系统的现状与发展应用

王红日,杨金华,谢姣艳,黄良机,王 强,李星新

(1、湖南金君工程科技有限公司 长沙410205;2、湖南小二工程科技有限公司 长沙410199;3、珠海市建设工程质量监督检测总站 珠海519015;4、珠海交通工程技术有限公司 珠海519031;5、湖南城市学院 湖南益阳413099)

0 引言

高应变法是采用锤击系统冲击桩顶,实测桩顶部或桩顶附近的速度和力时程响应曲线,通过采用应力波波动理论进行分析,对桩基单桩竖向抗压承载力与桩身完整性进行判定的一种检测方法[1]。1978 年国内对高应变法检测理论、技术、实现方式等进行各种引进、尝试、验证、检测等,经过40 多年[2]来的蓬勃发展,高应变法检测是振动理论、应力波波动原理、数据分析与处理、桩基动力学(材料力学、弹性力学、岩土力学)、桩基施工技术以及有限元分析等多学科综合技术应用。

桩基高应变法检测过程中采用设备(非仪器)为锤击系统:锤体、支架、脱钩器、导向装置、锁定装置、对中装置、吊扣系统、吊装设备、运输设备等;工具类:冲击钻、手磨机、锤子、小扳手、标准孔板、紧固件(平爆螺丝、螺杆)、锤垫等。在此将锤体、支架、脱钩器、导向装置、锁定装置、对中装置、吊扣系统等统称为高应变法锤击系统[3,4]。高应变法锤击系统为直接激发瞬态冲击激励的锤击设备或锤击装置,国内大多检测机构使用的高应变锤击设备为2~10 t,陈久照等人[5,6]成功研制出20 t 大型组合式高应变变动力试桩重锤,并不断推出25 t、30 t 组合式重锤,采用外凸式螺栓联结的组合锤形式,不仅组装灵活、操作简便、人员安全、整体适用,其制造便利直接带来了技术的突破,大大降低成本。2011 年5 月王红日等人[7,8]研制的42 t特大锤在南水北调项目完成应用。2011年温振统[9]历经1 年研制50 t(20 t+30 t)特大高应变测试设备,并于2017年10月推出60 t特大锤高应变检测重锤研制,将高应变法检测能力提高到60 000 kN,抢占了高应变法技术和设备的制高点,刷新了国内乃至世界高应变法检测锤击系统的梯度。然而国内区域发展极不平衡,国内其他区域少有公开报道,10~20 t 锤击系统大部分采用吨位较大的强夯锤进行锤击激振。本文从锤体、支架、脱钩器、导向装置、锁定装置、对中装置、吊扣系统等方面讨论国内外高应变法锤击系统的现状与设计应用。

1 锤体

在检测过程中,首先看到的是锤体重量与构成方式。按照锤体的重量可分为小锤、中锤、大锤、特大锤、超大锤等,小锤如图1 所示;按照构成方式可分为片片锤、组合锤、整体锤,片片锤如图2所示;按照外形可分为圆柱体锤、方柱体锤,再细分为外凸式、内凹式;按吊耳的位置可分为上凸式、下凹式;按照材料种类可分为:铸钢、铸铁、焊接厚钢板、混凝土锤、外包锤(内为混凝土、外包钢板混凝土或其他物体锤体)等。

1.1 按重量分类

图1 小锤(3t、全凸体、圆柱体、铸钢、整体锤)Fig.1 Small Hammer(3tons,Full Convex Body,Cylinder,Cast Steel,Integral Hammer)

锤体质量不是固定的,其因桩基承载力设计值而变,桩基承载力检测主要观察其激发的能量大小,现将高应变法锤击系统按照锤体重量划分为小锤、中锤、大锤、特大锤、超大锤等,如表1所示。

表1 锤体重量分类Tab.1 Classification of Hammer Weight(t)

高应变法锤体由于市场行情、检测单位数量、整体价格、技术水平等,采用不同重量、不同锤体、不同支架或无支架等各种方式或手段,有可能会造成工程质量问题。但各种材料密度差异较大,混凝土密度为2.4~2.6 t∕m3,钢铁材料密度为6.9~7.8 t∕m2,其他密度材料极少采用,建议锤体由计量单位进行计量,并在设备上进行标注。

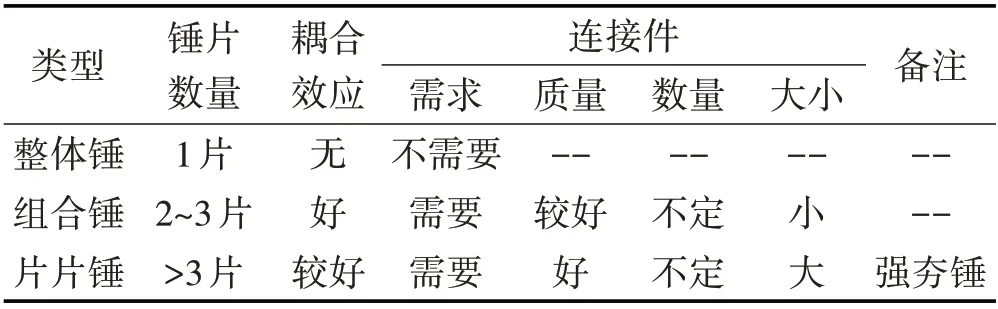

1.2 按构成方式分类

锤体构成是指锤体整体外观形式,市场可见整体成型或厚钢板焊接成型的整体锤,2~3 个整体锤组合而成的组合锤,或8~15 片等片状钢板通过上下通孔串联的片片锤,其结构上最大的区别是有无连接件,或连接件大小与长短等,如表2所示。

表2 锤体构成分类Tab.2 Classification of Hammer Body Composition

①整体锤:顾名思义,为不能分开的实心锤体,采用铸钢、铸铁铸造而成,一般为长方体、圆柱体,其底面光滑、平整,顶部留出一吊耳便于起吊。不同重量的整体锤实为长宽(或直径)高的变化,一般为2~60 t等,铸钢铸铁锤体铸造完后必须经过后处理、热处理、切割、机械加工、机床精加工等。②有些中锤、大锤、特大锤、超大锤等,可由较小锤体组合而成,整体即称为组合锤,每个锤体既可单独使用,又可组合为其他较大吨位的锤体,如10 t 铸钢组合锤采用4 t+6 t组成,既可作为10 t锤单独使用,又可作为4、6、10 t三个整体锤;50 t 组合式铸钢高应变法锤击系统由20 t+30 t组成,可以作为20、30、50 t三个整体锤,形成一变三的模式,而整个工作在2个月内完成,极大节约了工期、费用。③片片锤:采用多片式钢铁片制作而成,既便于人工装卸、人工搬运、人工调整锤体重量等,又采用人工的方式脱落,根据桩基承载力大小选择不同数量的钢铁片,将分割为100~200 kg钢铁片,由2~4人搬抬将螺杆、钢铁片串联即可,如图2所示。

图2 片片锤(2t、无导向上凸式、圆柱体、钢板)Fig.2 Sheet Hammer(2tons, Unguided Convex Type,Cylinder,Steel Plate)

还有一类主要用于地基处理的强夯锤,其属于比较扁平、无导向装置、易偏心的大片状锤体,一般将其划入片片锤,如图3所示。

图3 强夯锤(16t、无导向上凸式、圆柱体、外包锤、片片锤)Fig.3 Dynamic Compaction Hammer(16tons,Unguided Type,Cylinder, Closed Hammer,Sheet Hammer)

1.3 按形状分类

目前我国公路、建筑、铁路、市政、轨道、水利、水运等建设领域中所使用的桩基99%均为圆形桩,方形锤体锤击圆形桩时存在截面严重不一致,但检测市场中小吨位、大吨位均采用方形锤体居多,然而方形锤的4 个角存在应力集中,对桩基产生局部应力集中及应力扩散效应,会使桩基顶面、顶部桩周开裂、裂缝向下延伸、局部破坏、磞塌等向下,造成试验终止、导线断裂、传感器破损等现象。

锤体按照外形一般分为圆柱体、方柱体(见图4),横截面为圆形、正方形,锤体的高径(高宽)比有强制要求,但形状样式无要求。锤体按其横截面、竖截面划分为全凹、全凸、半凹∕凸锤体,其主要的区别是横截面、竖截面及连接体。竖截面按照吊耳位置划分为上凸式、下凹式锤体(下凹式锤体吊耳形成一空槽,易积水导致槽体锈蚀);锤体横截面内凹式、外凸式锤体见导向装置,其分类如表3所示。

图4 方柱锤(42t、全凸体、方柱体、外包锤、整体锤)Fig.4 Square Hammer(42tons,Full Convex Body,Square Cylinder,Closed Hammer,Integral Hammer)

表3 锤体外形分类Tab.3 Classification of Hammer Shape

1.4 按主要材料分类

高应变法锤击系统按照已颁布桩基检测规范均要求采用铸钢、铸铁浇铸而成,但有些机构考虑到成本问题考虑长期使用纷纷采用混凝土、球墨铸铁等做填充料,部分单位直接采用高标号混凝土直接浇筑成锤使用。综合考虑其实锤击系统也是一个锤体,只要满足锤击能量、锤击力、不破损、不产生应力集中、不对桩基上表面产生大面积破损影响测试即可,可以采用更高密度、硬度的金属材料或其他材料。按材料分类为铸钢锤、铸铁锤、焊接锤、混凝土锤(见图5)、外包锤等,如表4所示。但各种材料重度都差别较大,建议高应变法锤体应进行公开认证或计量确定。

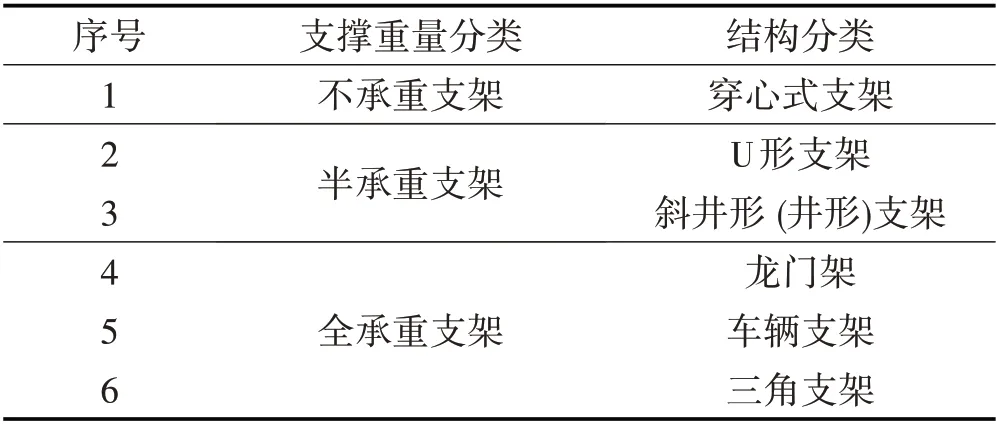

2 支架

支架为起支撑作用的构架,支架的应用极其广泛,但要支撑起2~70 t,其设计可谓五花八门。一般按支撑重量分类可分为:不承重、全承重、半承重(见表5);按结构形式可分为:穿心式支架、三角支架、斜井形(井形)支架、U 形支架、龙门架、车辆支架等,一般采用各种型钢、钢材制作,支架分类如表5所示。

图5 混凝土锤(6t、无导向上凸式、圆柱体、整体锤)Fig.5 Concrete Hammer(6tons,Unguided Convex Type,Cylinder,Integral Hammer)

表4 锤体材料分类Tab.4 Classification of Hammer Material

表5 支架分类Tab.5 Classification of Bracket

不承重支架主要作用是起限位或导向作用,支架与桩基桩周直接固结或直接下落基础,防止锤体锤击时倒向桩外,故一般称之为限位架或导向架。全承重支架能够承受整个锤体、支架、脱钩器、连接件等重量并有富余系数;半承重支架锤体重量大部分由吊装设备承担(通过脱钩器实现)或一般不考虑安全系数等。

图6 全承重、三角形支架Fig.6 Full Bearing,Triangular Bracket

图7 半承重、斜井支架Fig.7 Semi Load Bearing,Inclined Shaft Support

龙门架采用钢板、大截面管材料制作,整体承载力大幅度提高,目前中锤(>15 t 锤体)基本采用龙门架,其结构形式如图8 所示。U 形支架由于其无顶部受力构为不承重结构,一般固结在桩周或立于地基上,在下落过程中主要起到限位作用,锤击桩基中心区域,采用空箱式结构,下落式支架顶部不承担锤体的冲击。车辆支架主要是支架或部分支架加车辆的方式,车辆作为一种支撑、运输、吊装等作用。

图8 半承重、龙门架(60t组合锤)Fig.8 Semi Load Bearing,Mouth Support(60tons Superposed Hammer)

支架高度一般为3.0~5.0 m左右,最高达8.0~9.5 m,达到3 层楼高,但支架顶部宽度仅0.3~0.6 m,支架作业为一不安全因数,因此高应变法锤击检测时将支架作业纳入危险作业管理。

3 脱钩器

脱钩器在整个锤击系统中体积较小、自重较轻、结构精密,是整个检测过程“四两拨千斤”的设备,是最主要的部件。脱钩器的好坏直接影响锤体下落,其对测试信号影响很大。脱钩器是锤体自由落下的打开设备,它的安全可靠对检测工作的安全十分重要。

从锤体扣挂、起吊、锁定、转移、打开、落锤等一系列分解动作中,脱钩装置承担锤体重量、重量转移、行程锁定、决定打开时间等作用。在高应变法锤击系统逐渐发展中,出现了不同形状、形式、结构的脱钩装置,通常按承重方式分为全承重、半承重、不承重等;按结构形式划分为钳式、锁扣式、力臂式、钳臂式(小力矩)[6]、架脱一体式、绞车(或减速器)固定式以及电子脱钩器等,钳式、半承重脱钩器如图9a 所示,锁扣式、全承重脱钩器如图9b所示。

图9 脱钩器Fig.9 Uncoupling Device

要做到精确锁定、转移、打开等动作,需要对脱钩器进行仔细选材、精密设计、材料热处理、机械机床加工等。

4 导向装置

高应变法锤击系统为自由落体锤,其锤体本可以按照自己的轨迹下落,导向装置的主要作用是保证锤体偏心或桩头破损时锤体不砸向人员、地面、仪器等,导向装置必须保证足够的刚度,在锤击偏心及多次使用后导向杆往往发生弯曲变形,保证试验过程中人员、仪器、设备等的安全。无导向装置的锤体一般采用吊钩加钢丝绳(落距长)保证安全。

5 锁定装置

行程锁定为锤体上升至锤击落距时将锤体锁定在支架上的装置,其为锤击系统的第三大受力结构,分为半承重(部分承重)或全承重。目前国内最大承担60 t 锤重,因此设计时必须验算其承载力。锤体最大行程不超过2.5 m,锁定装置是一个高度调节装置,还考虑支架底、桩头高度等,因此设计行程一般大于2.5 m,根据检测过程需要进行调整。锁定装置一般采用单排式、单点双排式、双排式等锁定板或锁定孔,一般与支架合并设计。部分锤击系统采用其他设备控制,如绞车自身可以控制标高,U 形支架采用两侧双排孔洞式锁定板或中心单排式锁定板等。

图10 圆形导向槽(海洋液压打桩锤)Fig.10 Circular Guide Groove(Marine Hydraulic Pile Hammer)

6 对中装置

对中装置是将锤体中心、桩基顶面中心在同一铅垂线上的装置。确保锤体在脱钩打开情况下,能够垂直下落,防止锤体在脱钩过程中横向摆动,锤击中心点在桩基中心处。对中装置一般采用彩色射灯定位、数值三维定位(北斗、GPS等)[10]。

7 吊扣系统

吊扣系统实际包含吊绳、卸扣、脱钩器、吊车等(脱钩器、吊车作为单独分类)。吊绳分为装卸用锤体钢丝绳、支架钢丝绳,锤击用主吊绳、侧拉绳、打开绳等。钢丝绳一般选用钢芯钢丝绳、麻芯钢丝绳、防旋转钢丝绳等,根据其受理能力、破断拉力、破断系数选取,并根据扣、吊、路径等选择钢丝绳长度,以及插编、鸡心环、重型环套、铝套等钢丝绳编制方式等。

卸扣主要是吊绳与脱钩器、支架连接,其直接承担锤体重量,因此必须选择与之配套的D、B 型卸扣,并考虑荷载余量、强度、销轴直径等。

8 结论

本文介绍了高应变法锤击系统的锤体、支架、脱钩器、导向装置、锁定装置、对中装置、吊扣系统等,提出了锤体分类、支架分类、全承重支架、全承重脱钩器等,与行业人士一起分享、讨论高应变法锤击系统的设计方向与发展应用。