多跨简支梁桥调坡降落关键技术

彭勇平

上海天演建筑物移位工程股份有限公司 上海 200336

1 工程概况

1.1 桥梁概况

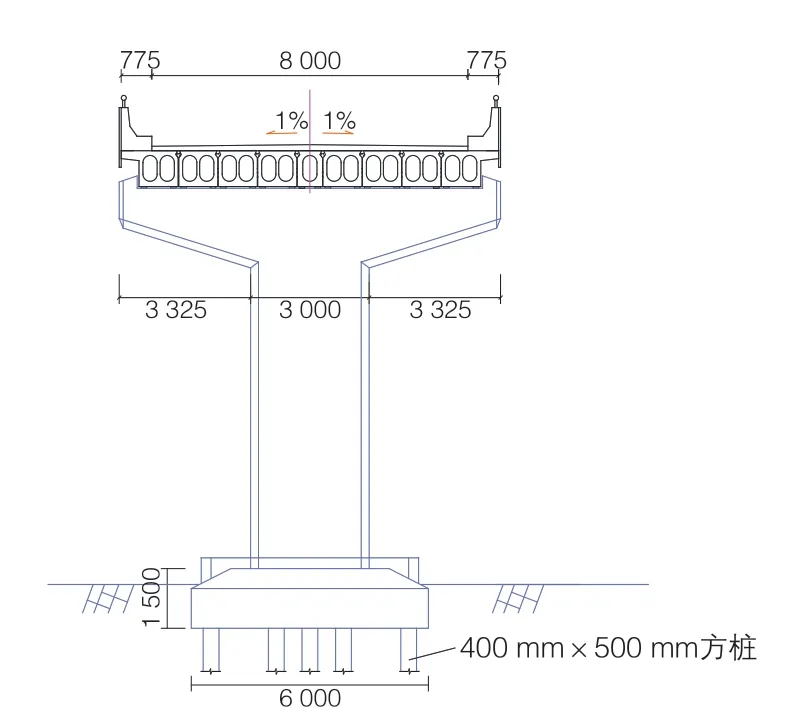

某简支梁桥为一座高架匝道桥,双车道设计,桥面宽度9.55 m,标准跨径20 m,全长716 m,上部结构为简支空心板梁,下部结构桥墩均为方桩、承台、立柱及盖梁(图1)。现状匝道由南向北设置4%向下纵坡,在中部设5跨平坡(长度为100 m),再由南向北设置4%向下纵坡至匝道接地。

1.2 降落概况

根据总体交通规划,匝道实施南移,需将该匝道的北侧6跨进行拆除,南侧8跨进行整体调坡降落,最大降落高度5.231 m,降落面积为1 528 m2(图2)。

2 项目关键技术

2.1 交替降落控制系统

图1 桥梁标准横断面

本工程首次采用PLC交替降落控制系统,该系统从PLC交替顶升控制系统演化而来[1],即采用2组千斤顶交替式托换支撑桥梁上部结构,并分别实施带压收缸降落的施工工艺。PLC交替降落控制系统工艺流程如下:A组千斤顶伸缸顶升1~2 mm支撑上部结构,拆除B组千斤顶下侧第1块临时垫块→A组千斤顶带压收缸降落一个行程→拆除B组千斤顶下侧第2块临时垫块→B组千斤顶伸缸顶升1~2 mm支撑上部结构,拆除A组千斤顶下侧第1块临时垫块→B组千斤顶带压收缸降落→拆除A组千斤顶下侧第2块临时垫块。重复上述动作,反复交替降落,直至将桥梁结构降落至设计高度。

图2 桥梁降落总立面示意

千斤顶带压收缸的安全性主要靠装配的平衡阀,实现对油压的实时监测,并且能在油管油路出现故障或者突然断电情况下,对千斤顶油路进行锁止,防止梁体因突然失压而造成不均匀沉降。此外,由于第一次使用PLC交替降落控制系统,故在本工程实际施工过程中,当一组千斤顶支撑后准备降落前,在另一组千斤顶下侧的临时垫块上加垫层叠钢板(厚10 mm),当降落时,及时分层抽掉钢板,防止液压系统失效的情况发生。

交替降落控制系统的优势类似于交替顶升控制系统。交替降落为2组千斤顶进行主动交替托换受力,能消除托换过程中千斤顶下侧支撑结构产生的不均匀沉降,使交替降落过程的位移和受力关系完全可控;2组千斤顶交替支撑上部结构,不存在临时支撑工况,可降低上部结构水平偏移的风险;此外,相对于单组千斤顶间歇式降落工艺,交替降落施工工期缩短40%以上。因此,交替降落工艺可以大大提高降落过程的安全性和施工效率[2]。

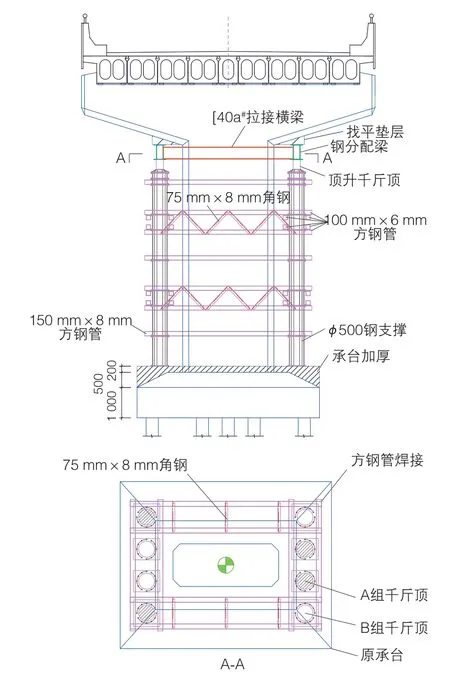

2.2 格构式支撑体系

本工程结构上采用断柱式降落方式,即在承台上侧切割断开墩柱,通过交替降落系统将上部墩柱、盖梁和梁体一起整体托换下降。其中托换结构利用原承台作为支撑基础安装临时支撑体系,在盖梁两侧安装托架结构(钢分配梁),千斤顶设备安装在托架与钢支撑之间实施降落。

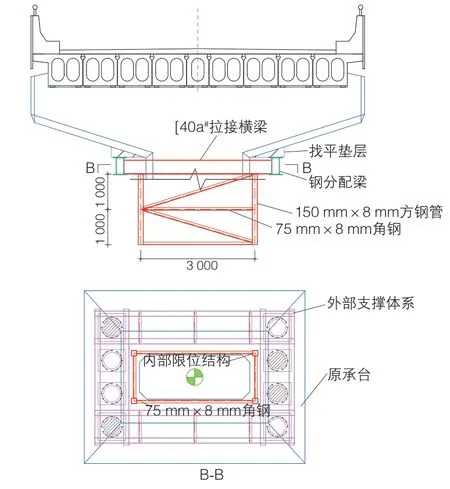

本次降落支撑体系采用格构式钢结构体系。考虑到降落过程中需逐步分层拆除支撑体系,所以主支撑构件采用稍短的标准长度钢筒,长度有2.0、1.0、0.5 m共3种,千斤顶的单次降落行程(100 mm)通过支撑顶部的临时钢垫块分层抽离实现。钢筒每隔1 m采用单层型钢(方钢管)水平连接,每隔2.5 m采用钢桁梁形式(方钢管+角钢)进行水平连接(图3)。

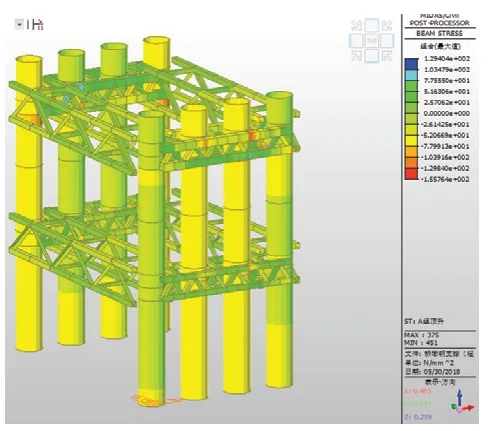

支撑体系建模分析时不仅要考虑其上部桥梁结构的竖向荷载,同时还需考虑降落过程中可能出现的水平力。水平力按以往桥梁顶升工程施工经验,横桥向水平力取竖向力的2%,顺桥向水平力取竖向力的3% (图4、图5)。

最高支撑的建模验算结果:最大应力155.8 MPa,最小稳定系数41.5,均满足设计要求。

2.3 被动加主动组合式限位体系

图3 支撑体系示意

图4 支撑体系应力

图5 支撑体系屈曲分析

桥梁调坡降落过程中,会因为千斤顶安装不是绝对竖直、调坡过程中梁体的旋转以及温差效应等情况,导致水平偏位。本工程虽然采用了交替降落工艺,消除了因临时垫块抄垫误差所产生的水平偏位[3],但是限位措施依然重要,其主要从以下2个方面确保安全:

1)墩柱纵横向限位。本工程采用墩柱后支撑盖梁的降落方式,在墩柱处设置纵横向限位是直接有效的。由于支撑体系在设计时已考虑能承受纵横向的水平力作用,所以本工程纵横向限位设计创新利用支撑体系本身作为限位被动受力构件。限位措施具体通过倒挂安装在盖梁托架(钢分配梁)下侧的钢框架结构上,在降落过程中卡插在支撑体系所形成的矩形框内,从而实现纵横向限位(图6)。

图6 墩柱纵横向限位示意

2)桥面纵向限位。桥面纵向限位措施主要解决桥梁调坡降落过程中梁体投影长度变化的问题。本工程为多跨简支梁调坡,采用整体同步降落、分步到位的降落方式,即从南到北,桥墩分步依次降落到位,每一步只有一跨梁体调坡,其他跨为同步降落。经模拟,单跨梁体最大投影长度变短值为29 mm,即该跨梁体支座处将发生29 mm的滑动距离。

以往简支梁桥调坡顶升桥面限位装置设计有2种形式,都是安装在桥面对应墩柱位置的梁缝处。一种是采用梁缝两侧锚固角钢和对拉螺栓连接在一起,通过调节螺母来对桥面产生牵引力和推力;另一种是采用手动千斤顶,一端固定在一侧板梁上,另一端固定在另一侧板梁上,通过调节手动千斤顶的位置来对调坡的桥面进行推拉 。上述桥面限位装置在实际应用过程中存在以下问题:

1)第1种由于螺母较多,想通过人工操作调节螺母来实现牵引力和推力较难,所有螺母很难做到同时吃力。

2)第2种千斤顶调节方式可实现牵引力和推力效果,但是安装在盖梁上梁缝两侧的梁端上,在千斤顶推动作用下,无法确定哪一侧的梁体支座处发生滑动位移,存在调节梁体投影长度变化的不可确定性,可能带动墩柱偏移,存在安全隐患。

根据上述分析及实践经验,本工程采用2种限位装置相结合的限位设计。第1种角钢加对拉螺栓的限位装置安装在每一条梁缝处,作为被动纵向限位装置。根据每一个降落行程确定梁缝处的变化值,提前将螺母调节至适当位置,适应梁缝的宽度变化,同时防止梁体发生较大位移的风险。第2种手动千斤顶推拉装置按照降落流程分步安装在需调坡的那一跨的下坡端梁缝处,作为主动纵向限位装置。在降落过程中,通过千斤顶的顶推力调节适应该跨梁端下部因旋转而导致投影长度变短的工况。为保证梁体与支座滑动的确定性和可靠性,先将按设计需滑动那侧的原支座更换为四氟滑板支座加不锈钢板的组合,形成摩擦因数较小的滑动面,确保梁体在该滑动面上滑移(图7)。

图7 桥面纵向限位示意

采用上述2种限位措施相结合的限位设计,既满足了被动限位控制梁体失稳风险的要求,又保证了主动调节梁缝变化的可靠性。

3 结语

1)PLC交替降落工艺首次实践成功,同步误差小于2 mm,安全性高,可在桥梁及其他建筑物降落工程中推广应用。此外,千斤顶下侧的层叠保护钢板在今后工艺成熟时可考虑取消。

2)采用格构式支撑体系可有效提高结构的安全稳定性,同时可作为墩柱限位结构的受力构件。此外,支撑分层设计便于降落施工过程中的分段拆除,提高施工效率。

3)墩柱处的纵横向限位装置用支撑体系本身作为限位受力结构,也可以起到有效的限位作用;桥面系采用的被动加主动2套限位装置,可比以往措施更有效地控制和适应调坡过程中梁体的投影长度变化,同时排除了梁体失控的风险。

上述经验为今后类似项目的实施提供了技术支持,具有一定的借鉴意义。