钢拱支撑双曲网壳结构施工技术应用

黄 虎 何昌杰 郭 节 杨 松

1.中建五局第三建设有限公司 湖南 长沙 410004;2.中建钢构有限公司 湖北 武汉 430000

目前越来越多的钢结构应用在建筑物的主要造型部位,其独特的建造形式能给人带来视觉上的冲击。钢结构的表现形式多样,其中网壳结构作为钢结构形式中的一种,其造型新颖,能以流线型表达出建筑意图,并适用于大跨度的结构设计,因此应用越来越广泛[1-3]。

双曲网壳结构施工最主要的是精度保证及安装过程中的变形与稳定控制[4-6]。对双曲网壳安装技术的研究与应用,能够推动钢结构安装技术的发展,形成成套的解决方案。本文以长沙冰雪世界双拱支撑双曲网壳安装为例,对双曲网壳安装技术的应用进行研究。

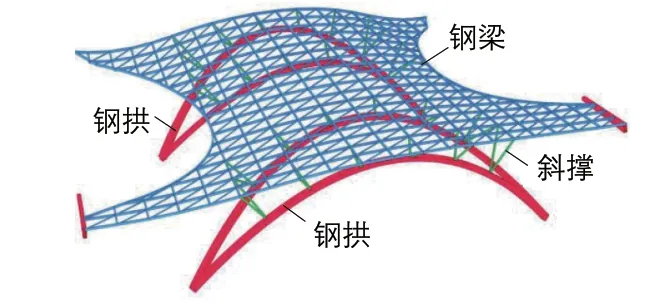

1 工程概况

长沙冰雪世界工程入口综合楼屋盖为双曲网壳结构,由4道钢拱作为支撑。结构高度约13.0 m,纵向长度30.0 m,横向长度45.8 m,通过钢拱支撑在底部混凝土短柱上(图1)。构件截面形式主要为箱形。其中钢拱的截面为□600 mm×400 mm×30 mm×30 mm,网壳结构的钢梁最大截面为□200 mm×120 mm×8 mm×16 mm。

图1 综合楼屋盖双曲网壳结构

2 双曲网壳深化设计

本工程钢屋盖为曲面网壳结构,杆件主要为箱形截面,主要采用Tekla软件建立三维模型进行深化设计。深化时按现场安装顺序分阶段安排工作。引入先进的深化设计软件用于三维制造数据拾取,进行构件加工图的绘制,确保深化设计的高效率和准确性。

3 双曲网壳地面拼装控制

本工程网壳采用在地面进行分单元拼装,然后分片吊装的施工方法。

1)拼装前,根据结构面各构件的空间位置进行计算机实体模拟,建立拼装胎架三维模型,定好拼装单元某一点坐标后,依次推算出其余各胎架支撑部位的空间坐标,根据模型1∶1放样设置方形拼装胎架,采用平卧拼装方法。

2)结构面拼装时,主要检查各构件的相对位置、杆件角度、接口尺寸和接缝、空间坐标、测量控制点位置等关键控制指标是否符合设计要求,为安装提供准确的定位信息,确保安装精度。

3)在安装胎架之前,用水准仪全面测量平台基准面的标高,确定测量基准面,根据在工厂制作构件时的焊接工艺试验,预先留出收缩量,拼装完后进行检查,确保精度。同时做好拼装场地硬化工作,避免地面变形对拼装精度产生不利影响。

4)根据结构具体吊装分片对钢构件进行现场拼装。根据结构线形设置拼装胎架,并在地面放线。采用汽车吊进行拼装,按放线位置布置。在没有约束的条件下,检测构件分段间的端口情况,包括间隙、错位、坡口、相对空间距离与方位。在验收合格后,画出对合线、中心线、水平线等标志,然后开始拼装。

4 钢拱及网壳安装

4.1 钢拱安装

4.1.1 安装方法概述

钢拱是屋盖网壳的主要支撑结构,截面形式为空间弯扭结构。钢拱共有2组,每组包含2个单根支撑,在柱脚位置交会连接。由于钢拱质量大、长度长,故采用25 t汽车吊分段吊装施工,在高空组装点及钢拱跨中顶点搭设支撑胎架,以保证结构的稳定性。

4.1.2 安装分段

钢拱支撑每榀分为3段进行吊装,分段点在每榀离端部约1/4位置。先安装钢拱底部的2段构件,临时固定后,再安装中部单段构件,固定后,对整体钢拱进行测量校正并焊接。

4.1.3 安装流程

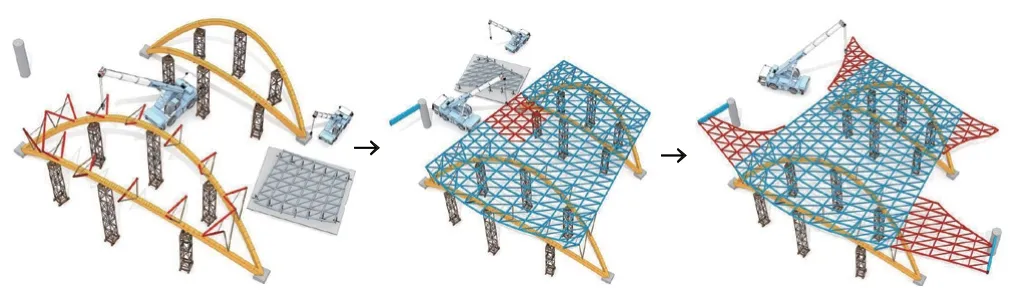

钢拱的安装流程(图2)如下:安装钢拱临时支撑胎架→根据钢拱单元划分,吊装下部钢拱→吊装钢拱顶部分段,在胎架上的操作平台上进行组对焊接。

图2 钢拱安装流程

4.2 钢网壳安装

4.2.1 安装方法概述

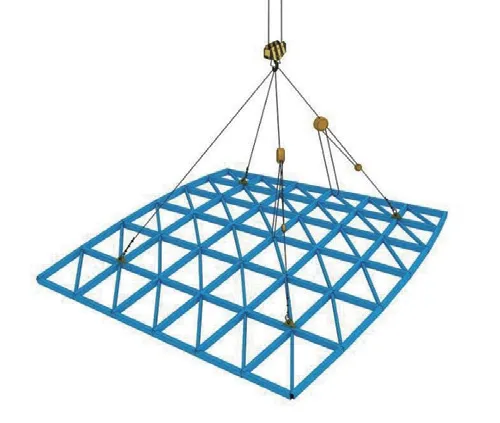

上部网壳结构形式为正交网格,通过斜支撑与钢拱进行连接。网壳4个角部位置分别与混凝土柱、混凝土楼层梁进行连接,根据网壳结构形式及质量,采用地面散件拼装、分块整体吊装、嵌补杆件高空拼装的方法进行安装,安装过程中进行施工计算模拟,并采取相应的临时加强措施。选用25 t汽车吊进行地面拼装作业,高空吊装及杆件嵌补采用50 t汽车吊进行施工(图3)。

图3 网壳分块吊装示意

4.2.2 安装分区

屋盖网壳分10个单元块进行吊装(图4),吊装顺序依次从①到⑩进行,区与区之间的连接杆件采用高空吊装法进行施工。

图4 网壳分区

4.2.3 安装流程

钢拱桁架安装完成后,在钢拱桁架上安装与网壳连接的圆管支撑,再将网壳分单元吊装至指定位置,并补装连接杆件,将整个网壳部分安装完成(图5)。

图5 网壳安装流程

5 复杂节点焊接

网壳构件箱形截面现场对接焊缝较多,焊接量很大,且节点复杂,焊接可操作性差,增加了焊接难度。在实际施工中,应制定合理的焊接工艺,并采取焊前预热、层间温度控制、焊后保温等措施。同时,对复杂或有约束的焊接节点进行合理优化,并设计出合理的坡口形式。

6 屋盖网壳卸载

6.1 卸载条件

钢网壳施工及连接杆件补充完成后,应在焊接完成并探伤合格的前提下,方可开始卸载。

6.2 卸载顺序

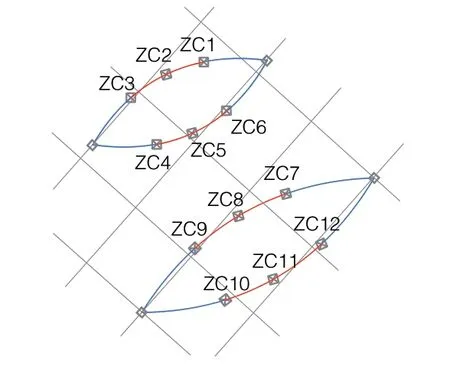

整个网壳结构及钢拱由12个胎架支撑,达到卸载条件后分2次进行卸载。按先卸载中部胎架,再卸载端部胎架的顺序进行,即先卸载ZC2、ZC5、ZC8、ZC11,再卸载ZC1、ZC3、ZC4、ZC6、ZC7、ZC9、ZC10、ZC12(图6)。

图6 支撑胎架布置

6.3 卸载控制要点

1)卸载开始前,测量并记录各个支撑点的标高。

2)卸载时,在钢拱架跨中及端头1/3处设置12个监测点;在网壳上变形较大处布置20个监测点,随时监测变形情况。

3)根据施工模拟计算,卸载下降的最大挠度为21 mm,卸载分2次缓慢进行。

4)卸载时通过割枪对钢拱架下的支撑进行切割,每次切割长度宜控制在10 mm左右。

5)每卸载一次,对监测点测量一次,并将数据进行比较,观察下挠值,若大于计算的21 mm,则应停止卸载,观察并查找原因。

6)由于底部的胎架支撑有弹性变形,因此在切割时割除量可能大于21 mm,其标高应以钢拱架或网壳的标高为基准。

7)卸载完成后,记录各个监测点的最终值,并在48 h后再测量一次。

6.4 卸载模拟计算

根据卸载顺序建立卸载结构模型,相关计算结果叙述如下:

1)卸载阶段位移情况。钢屋盖因卸载而产生的最大位移为3.3 mm,屋盖卸载完成后的最终挠度为21.3 mm,满足要求。

2)卸载阶段应力情况。根据计算,卸载过程中及卸载完成后结构构件最大组合应力为137.2 MPa,小于材料设计强度310 MPa,满足要求。

3)卸载阶段构件验算比情况。卸载过程中及卸载完成后结构构件的应力验算比均不大于0.45,小于构件容许最大验算比1.0,满足要求。

4)计算结论。通过计算,入口综合楼钢拱及网壳在卸载过程中的变形增加量较小,且最终挠度也控制在合理范围之内;卸载过程及卸载后,强度、刚度满足规范和施工精度要求,通过有限元分析可知,该卸载顺序及方法是可行的。

7 结语

本工程双拱支撑双曲网壳采用地面散件拼装、分块整体吊装、嵌补杆件高空拼装的方法进行安装。通过制定合理的支撑胎架安装及卸载施工方法,并应用有限元计算软件进行分析,将网壳屋盖卸载后的变形及应力控制在允许范围内,顺利地完成了该网壳结构的安装,确保了质量和精度,取得了很好的社会效益。

该双曲网壳安装技术的应用,能够减少大量的高空作业,安全风险小,且节约工期,具有一定的推广与应用价值,能为类似工程提供参考。