某核电站主给水前置泵振动超标治理

程学庆,施佳赟

(上海核工程研究设计院,上海200233)

0 引言

核电厂主给水系统通过向蒸汽发生器提供给水来维持核岛热量导出,是保证电厂运行和安全的重要组成部分。主给水前置泵是主给水系统的重要设备,其运行直接影响蒸汽发生器给水流量的稳定[1],从而对核电厂核岛一回路和反应堆的安全运行产生影响。国内二代或二代加核电主给水前置泵多采用汽动泵或电动调速泵,而本研究中的三代核电主给水前置泵采用的是电动定速泵[2-3],二者运行特性存在一定的差异,对振动问题的研究和处理方法也不同。本研究从分析振动现象入手,探讨可能的故障因素并逐一排查,结合设备制造和安装特性,通过频谱分析锁定故障原因,制定了泵轴承箱改造方案。该方案简单实用、成本低、经济效益好,可应用到同类振动问题的分析和处理中。

1 机组概述

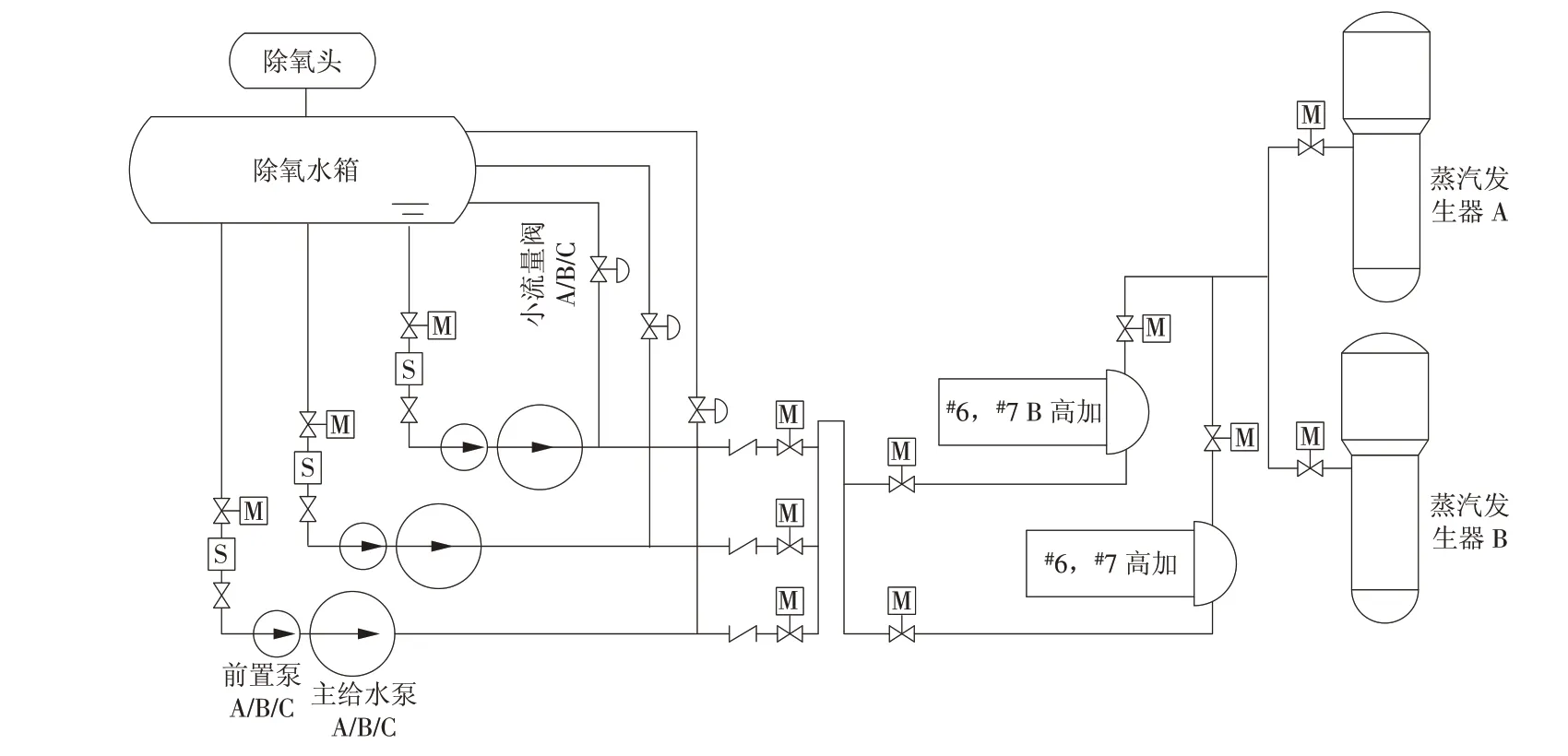

某核电机组主给水系统流程如图1所示。调试期间,主给水系统主要在正常工况和小流量工况下运行。正常工况下,主给水泵出口母管的水去往#6,#7 高压加热器(以下简称高加);小流量工况下,主给水泵出口母管的水通过小流量调节阀去往除氧水箱[4-5]。

图1 主给水系统流程Fig.1 Process of the main feedwater system

主给水泵组采用定速泵组,其中前置泵转速为1 480 r/min,主给水泵转速为4 660 r/min,两者通过增速齿轮箱连接。主给水泵组主要在2种工况下运行,即正常流量2 300 m3/h 和小流量1 100 m3/h 工况,主给水泵和前置泵运行振动限值为0.1mm(位移值)和9.9 mm/s(速度值),振动超过此限值即需要停泵检修[6]。

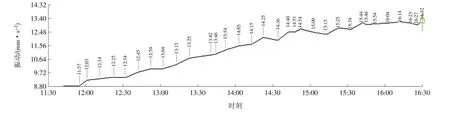

该核电机组调试期间,发现#1 机组3 台主给水前置泵存在驱动端轴承振动偏大的共性问题,具体表现为:在小流量工况(1 100 m3/h)下,主给水前置泵驱动端轴承垂直方向振动值超过验收标准9.9 mm/s,其中某台主给水前置泵A 的驱动端轴承振动甚至达到13.2 mm/s,如图2 所示;同时,从图2 还可以看出,随着运行时间的增加,振动值呈缓慢爬升的趋势。

2 振动治理过程

2.1 振动诱发因素分析

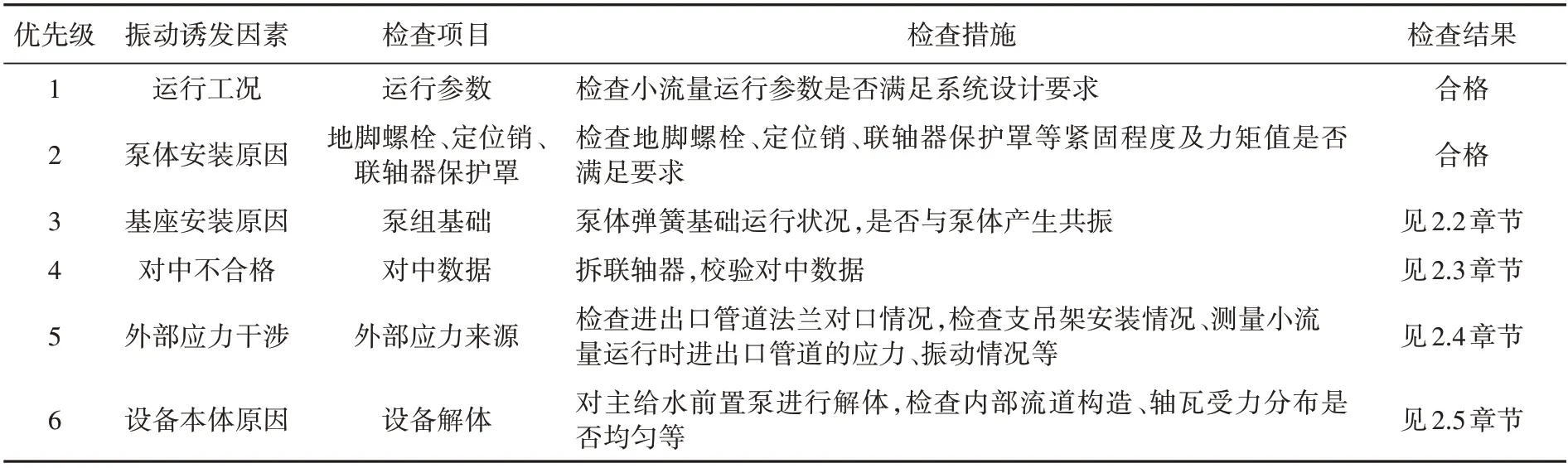

因振动机理的复杂性和原因的多重性,振动原因的分析和查找较为复杂。面对众多可能诱发振动的因素,可从设计、安装、运行3 个方面逐一开展检查[7],具体见表1。检查过程:发现振动→检查设备运行工况与设计工况是否一致(流量、压力、温度等)→基础是否牢靠→支撑刚度→对中情况→外来应力(管道干涉等)→本体缺陷(轴承/叶轮/转子不平衡等)→振动频谱分析→确定方案→试验验证效果→优化方案→再次试验→方案固化。

图2 主给水前置泵振动曲线Fig.2 Vibration velocity of the main feedwater booster pump

表1 振动诱发因素分析Tab.1 Analysis of vibration-induced factors

2.2 弹簧基础安装运行状况分析

主给水前置泵基座是弹簧基础形式,包含2 种型号(SPV2570.8,SPV2570.8.8)的弹簧,每种型号各8 个,共16 个。2 种型号的弹簧尺寸一致,承载力不同。

为了分析弹簧基础对泵运行振动的影响,在泵运行时安排专人实时测量弹簧的压缩数据,试验数据表明,各位置的弹簧压缩量一致,运行中弹簧基础的状态平稳良好。此外,通过锤击试验测得弹簧基础固有频率为3 Hz 左右,而主给水前置泵的固有频率为25 Hz,二者差距较大,不会产生共振。

2.3 主给水前置泵对中情况校核

经验表明,旋转机械的对中偏心会造成附加弯矩,而在转动一周的过程中,这个弯矩的方向也随之发生周期性变化,对于联轴器连接的2部分来说,任何一部分受到的都是周期性激励,这个周期性激励会造成系统和设备的振动[8]。

重新校核主给水前置泵的对中情况(包括外圆和开口),各数值均在合格范围内,故排除对中偏差造成振动超标的可能。

2.4 主给水前置泵进出口管道支吊架调整

为检查进口管道是否会对前置泵产生外来应力,解开前置泵的进、出口法兰检查对口情况并测量对口数据。从数据记录看,进、出口法兰都有一定程度的错口,出口法兰错口明显,最大处达23 mm。按设计图纸重新调整进、出口管道的支吊架,消除了进、出口管道的错口。重新启动主给水前置泵,小流量工况下运行振动值依然超过9.9 mm/s。

2.5 主给水前置泵解体检查

在供货商的参与下,调试工程师组织维修人员解体主给水前置泵并进行了几个方面的检查处理:测量轴串动量,数据均合格;调整轴瓦接触面,调整后比调整前接触面更为均匀;对转轴键槽处、叶轮外缘面做渗透检查,结果均合格。随后,回装主给水前置泵,再次进行小流量带载试验,振动值依然超过9.9 mm/s。

2.6 轴承箱改造方案

经过各项检查和优化调整后振动问题依然未有效解决,调试人员对振动频谱进行分析研究并提出了治理方案。

主给水前置泵转速为1 480 r/min,对应频率约为25 Hz,叶片为5 个,而通过分析现场振动频谱图得知:振动的频率成分主要是125 Hz(如图3所示),即5 倍频分量。就振动性质而言,属于流道突变导致介质压力脉动而产生激振(流体激振力与流体参数、流道、叶片形式及数量等有关),泵体和轴承座刚度不足以承受该激振力而出现振动超标[9]。

因此,初步制定了2 个前置泵改造方案:(1)从流体作用力角度降低压力脉动。尝试改变叶轮与隔舌间隙,或改变叶片数量和叶片形式;(2)提高轴承座刚度,对轴承箱加装支撑件。从结构上看,主给水前置泵轴承座下半端面通过螺栓连接在泵体上,而上半端面处于脱开状态,这种结构导致轴承箱垂直刚度降低。因此,给轴承箱加装支撑可有效提高轴承箱刚度,从而降低振动[10]。

因叶片调整和流道设计变更工作复杂程度高、耗时久且需要做一系列工厂论证试验,现场不具备改造和验证条件,因此选择较为实际的第2个方案,即对轴承箱进行改造。

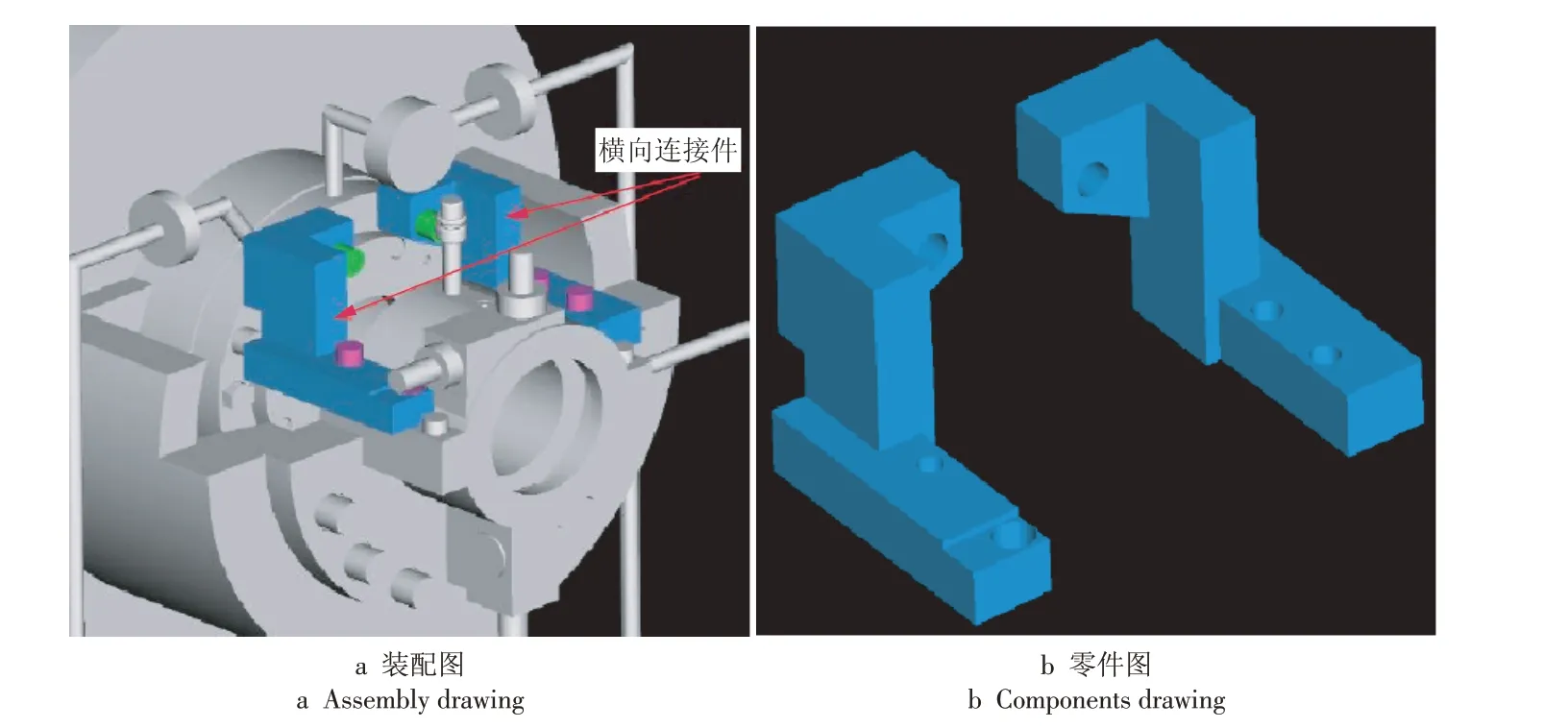

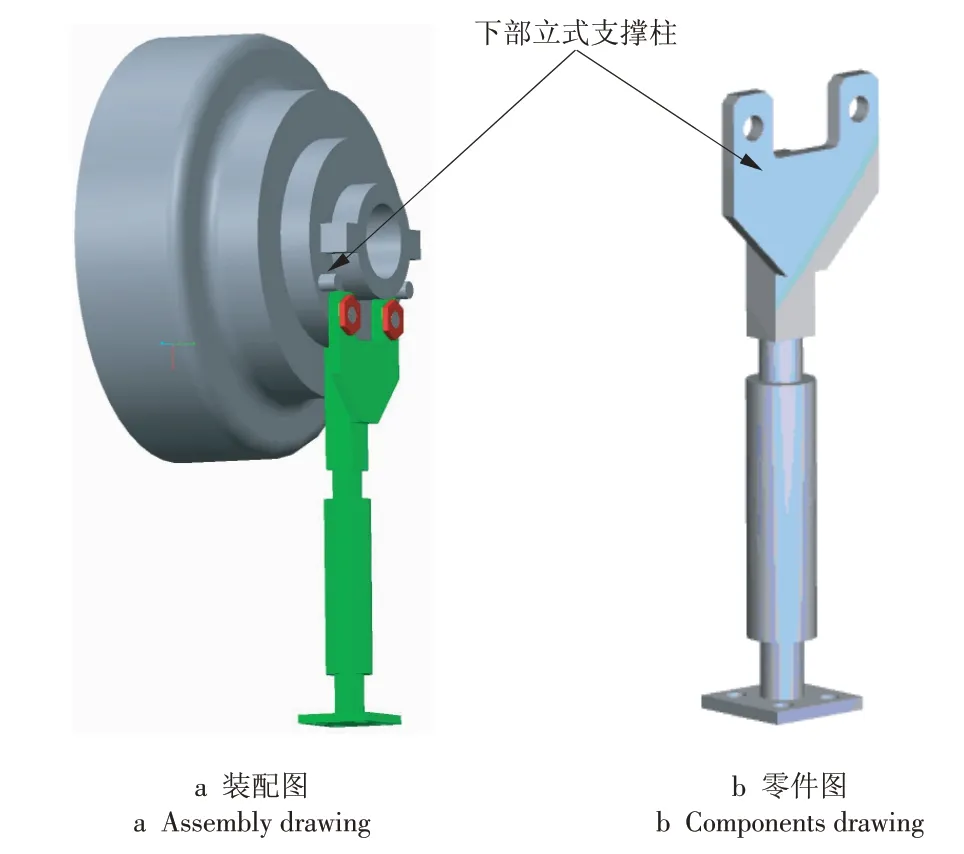

详细分析振动频谱图并考虑现场设备安装布置情况,对轴承箱制定了以下改造方案:(1)在主给水前置泵驱动端轴承箱上半端面加装横向连接件(如图4所示),使轴承座与泵体尽可能连为一体,提高泵体自身刚度,降低振动速度;(2)在驱动端轴承箱下半部加装立式支撑柱(如图5 所示),将下部支撑柱设计成2 个部分的组合件,中间通过带内螺纹的可调节锁紧套筒连接,可通过缓慢调节支撑柱高度来改变支撑力和轴系提升量,寻找振动最低点。

图3 主给水前置泵振动频谱Fig.3 Vibration spectrum of the main feedwater front pump

图4 主给水前置泵上部横向连接件Fig.4 The upper horizontal connection part of the main feedwater booster pump

图5 轴承箱下部立式支撑柱Fig.5 Vertical support column under the bearing box

主给水前置泵轴承箱改造完成后,重新执行了带载试验,试验结果如图6 所示。从图6 可以看出,主给水前置泵振动最大值从改造前的13.2 mm/s 降到3.2 mm/s,并且振动趋于平稳,没有再出现振动爬升现象,振动超标问题彻底解决。

图6 轴承箱改造前、后泵运行振动数据Fig.6 Vibration data during the operation of pumps before and after the bearing box transformation

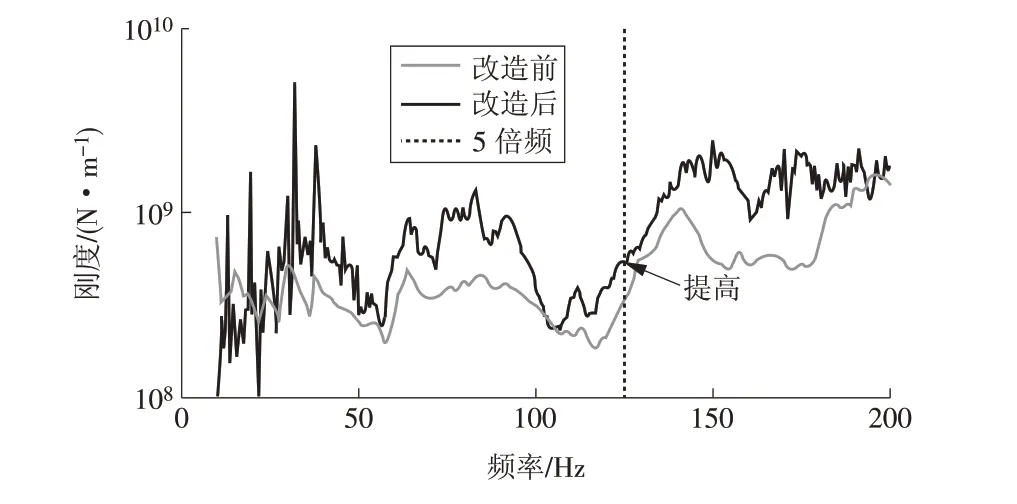

此外,通过锤击试验测试改造前、后泵体的刚度(如图7 所示)可以明显看出,改造后泵体刚度有明显提升。

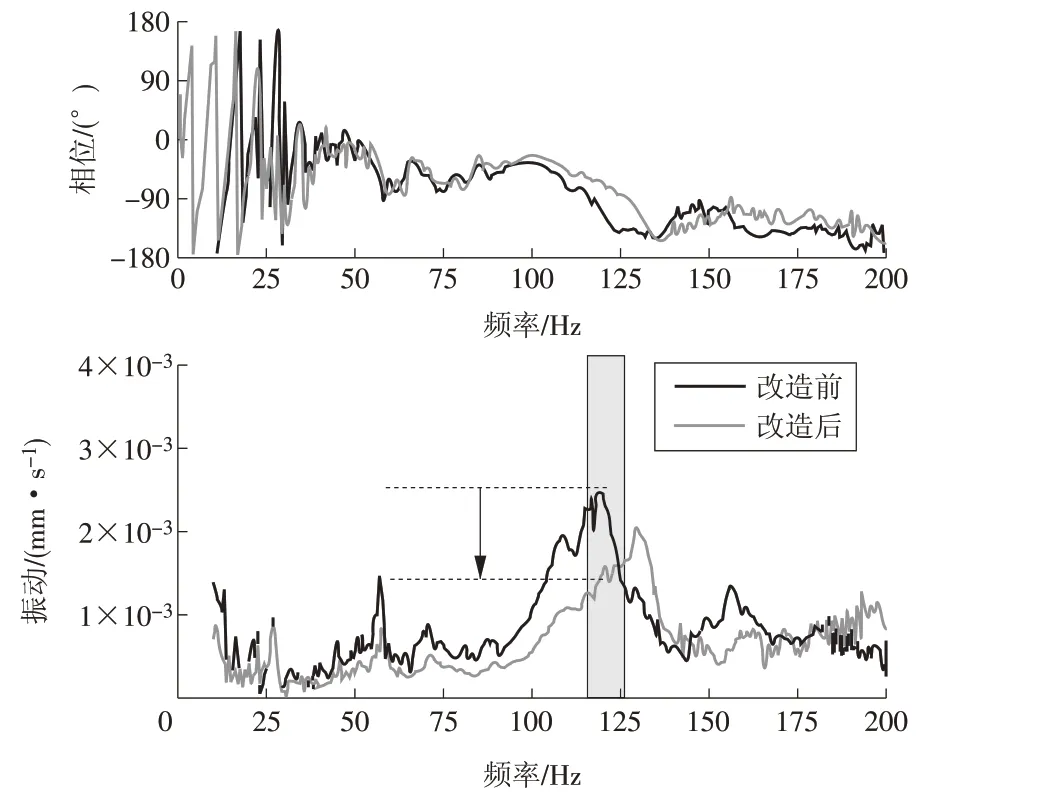

对改造前、后的振动频谱图进行对比分析,如图8所示(图中,纵坐标为单位激振力作用下的振动值)。由图8可以看出,改造后给水前置泵在固有频率处(125 Hz)的振动较改造前明显降低。

图7 轴承箱改造前、后刚度对比Fig.7 Comparison of the stiffness of the bearing box before and after the transformation

图8 轴承箱改造前、后振动对比Fig.8 Comparison of vibration before and after the bearing box transformation

3 结束语

单台前置泵造价昂贵,若不进行改造而直接更改叶轮,耗时长且花费大。本文提出的轴承箱改造方案中,单台泵轴承箱改造成本不过数万元,经济效益十分显著。

机组调试阶段,转机设备振动超标属高发事件,而设备振动诊断及治理是一项关键技术。此次改造通过检查设备运行特性、测试固有频率、分析振动频谱及考察设备结构特性,最终制定了轴承箱改造方案。该方案简单实用,可应用到同类振动问题的分析和处理中,以提高振动故障的处理效率。