环境温度对电动汽车续驶里程的影响分析

果成胜 雷利刚 高剑

摘要:纯电动汽车的续驶里程是电动汽车重要评价指标,其动力电池性能是影响纯电动汽车续驶里程重要因素,纯电动汽车成本较高、续驶里程较短是其影响大力发展的主要瓶颈。当前,纯电动汽车动力电池正经历突破性进展,随着电池技术迎来突破,在成本保持不变的条件下大幅提高续驶里程,未来纯电动汽车有望得到大力普及。

关键词:轻型纯电动汽车;续驶里程;动力电池;温度

中图分类号:U471.13文献标识码:A

随着中国经济的高速发展,中国的汽车产销量与保有量逐年增多,汽车成为了国人生活中重要的一部分。保有量的增加也导致了能源需求量持续攀升,传统汽车燃料主要靠石油,而石油已成为全球最紧张的不可再生资源,同时传统燃油汽车产生了空气中大约三分之一的细颗粒物,是雾霾的主要源头。当今社会,政府和群众的环保意识越来越强烈,传统内燃机车给社会带来的环境与能源问题早已成为人们关注的焦点,降低油耗、减少污染物的排放具有重要意义。汽车行业也将节能减排和环境保护作为其主要追求目标,为此大力发展新能源汽车已迫在眉睫。

1纯电动汽车基本结构

纯电动汽车系统可分为3个子系统,即电动机驱动子系统、能源子系统、辅助子系统。电动机子系统是由车辆控制器、电力电子变换器、电机、机械传动装置和驱动车轮组成;能源子系统是由能源、能量管理单元和能量供给单元构成;辅助子系统由功率控制单元、车内气候控制单元和辅助电源组成。

2测试流程及方法

2.1试验样车

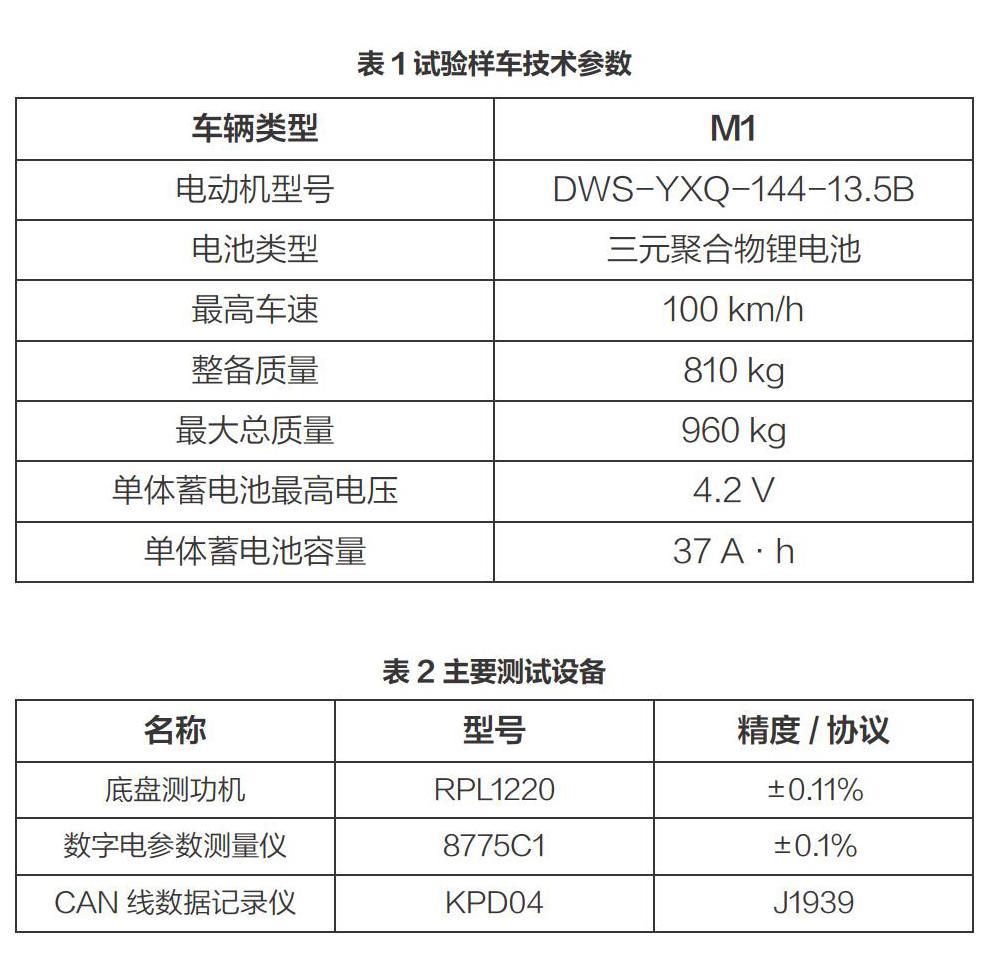

试验样车选择常见的前轮驱动纯电动汽车,动力电池材料为三元聚合物锂电池,电机类型为交流异步电机,为使动力电池达到更好的工作状态,机械传动部件充分磨合,试验研究前使样车在道路上磨合300km,试验样车主要技术参数见表1。

2.2测试条件准备

两个工况法试验开始前将同一测试车辆分别置于0℃和25℃环境下进行试验前充电,使用数字电参数测量仪和CAN总线连接车辆实时监测样车电流及动力电池温度。为了使试验样车测试温度能够正常达到25℃要求,整个测试过程在密闭环境舱内进行,并按照标准GB/T 18386-2017《电动汽车能量消耗率和续驶里程试验方法》的要求对车辆进行浸车。两项试验开始前通过CAN线上传报文数据对动力电池温度和电量进行读取采样。样车试验前确认轮胎胎压符合制造厂规定值,车辆无故障信息。如表2所示,测试设备主要使用底盘测功机和电参数测量仪,底盘测功机用滚筒模拟代替路面,汽车在正常行驶时遇到的各种阻力通过加载装置模拟。

电参数测量仪主要测量车辆续驶里程试验结束后对动力电池进行完全充电所需电量,记录电压、电流及功率,通过一次完全充电电量和续驶里程的测量值计算能量消耗率。数据采集分为转鼓和试验车辆,转鼓打开数据采集功能配置数据通道,车辆采集使用CAN总线记录仪,基于J1939通讯协议下采集试验车辆实时数据。

2.3测试工况介绍

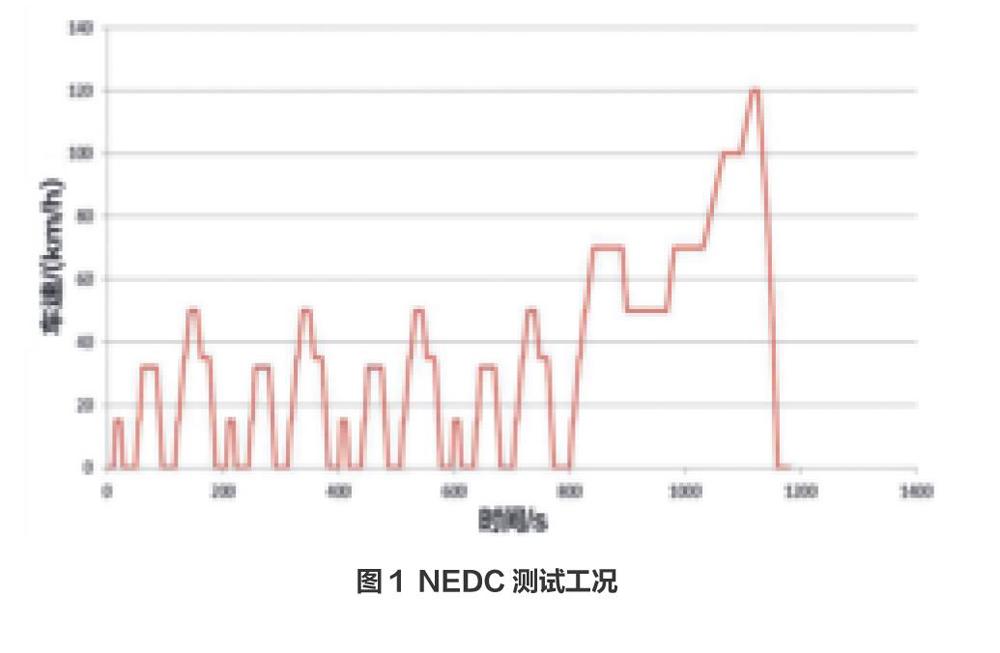

本文所述研究采用的测试工况为标准GB/T 18386-2017《电动汽车能量消耗率和续驶里程试验方法》中所要求的N EDC工况。

NEDC工况是欧洲2000年后(此期间正值欧盟实施欧Ⅲ和欧IV排放法规)所执行的燃油车排放试验工况,我国在2005年执行的电动车标准GB/T 18586-2005正式执行NEDC工况来评价电动汽车续驶里程,NEDC工况是由4个市区基本运转循环和一个市郊运转循环组成。

如图1所示,一个基本市区循环距离为1.01km,市郊循环距离为6.95km,理论总距离为11.02km,总时间为1180s,其中市区工况共780s,最高车速50.00km/h,市郊工况共400s,最高车速120.00km/h,该工况的平均车速为33.68km/h。

2.4测试流程

试验完全按照国家标准GB/T 18386-2017《电动汽车能量消耗率和续驶里程试验方法》进行。首先,让试验样车在常温环境下在底盘测功进行滑行试验,底盘测功机通过道路阻力系數二次曲线方程y=0.0324x2+0.4188x+116.89和惯量910kq,通过这2项数值来拟合出转鼓加载值。

按照标准要求的NEDC工况循环在底盘测功机上进行续驶里程测试,测试过程中转鼓数采打开,采集车速、加速度等转鼓实时数据,频率为1Hz。车辆试验过程中使用CAN线记录仪连接车辆,采集动力电池数据,在工况法试验结束后在0℃和25℃分别对车辆进行充电,记录一次完全充电所需电量,然后计算能量消耗率,C=E/D。

式中:E代表充电期间来自电网的能量,单位为W·h;D代表试验期间行驶的总距离即续驶里程,单位为km。

3试验结果及分析

3.1常温、低温续驶里程对比

为保证2次试验的一致性,本研究选择同一底盘测功机和试验驾驶员,试验过程中能量回收装置开至最大,关闭车上所有的耗电部件,参照标准GB/T18386-2017所规定的标准方法进行NEDC工况法续驶里程试验,按照统一试验结束条件判定试验结束。

试验期间,转鼓采集试验实时间和车辆车速,频率为1Hz,用于计算试验和阶段里程值。同时,CAN线采集动力电池各单元数据,用于试验后的结果分析。

根据不同温度下试验中车辆SOC值每10%所行驶的里程和试验结束时的里程结果分析得知。25℃温度下的续驶里程结果高于0℃温度的结果,差值为6%。

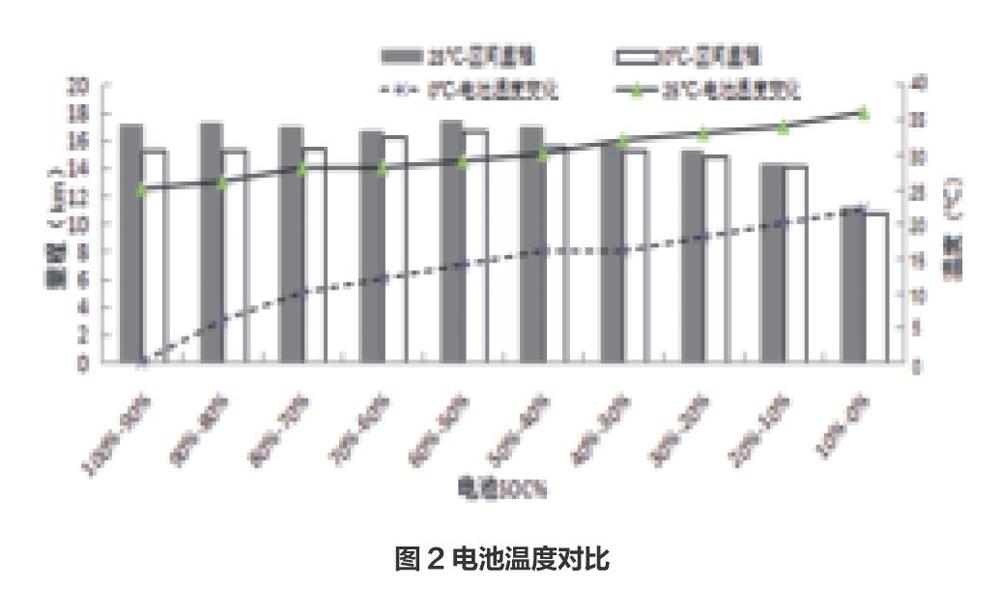

3.225℃、0℃下动力电池温度对比

通过CAN线采集到的2个不同测试温度下,如图2所示,试验过程中动力电池温度变化和不同环境温度下SOC在每10%行驶的里程曲线对比图。图中可以看出随着试验的进行,2种环境下的电池温度都呈现出上升的趋势,在温度25℃下试验结束时电池温度上升至36℃,总的态势各个区间行驶的里程比较均匀,当SOC为50%~60%这个区间内电池温度达到29℃,所行驶的里程最多为17.5km,随着动力电池放电深入,里程出现逐步减少的趋势。

3.3常温、低温下电池放电电压对比

该动力蓄电池最高总电压为168.0V,由40个单体蓄电池串联,每个单体最高电压为4.2V。图3为动力蓄电池常温和低温下试验过程中电压释放对比情况,试验开始前SOC为100%时电池总电压均为168.0V。在整个试验中低温环境下电压值下降速度比常温下较快,总电压截止均为118.0vI使得动力电池管理系统促使动力电池进入保护状态,以致试验车辆车速不能满足工况曲线要求停止试验。

在采集动力电池单体的数据中显示,最高电压单体和最低电压单体可以看出在0℃环境下动力电池的单体放电时间没有在常温25℃下时间长,这是因为各个电池单体在低环境下电解液的离子导电率较低,SEI膜电阻和电化学反应电阻随之增大,导致低温下欧姆极化、浓差极化和电化学极化均增大,反之动力电池在常温25℃起始试验时,整个放电时间明显较长,不难看出在相对较低的环境温度下,动力电池的放电量和放电时间随之减少。

3.4动力电池总电流对比

试验车辆加装有制动能量回收装置,在行驶工况曲线时车辆踩下加速踏板动力电池为放电状态,当踩下制动踏板时一部分能量转化为电能回收至电池内。放电量大小是动力电池重要特性指标,电池容量越大放电电流就越大,对于相同容量的电池来说放电倍率直接影响其放电能力。

如图4、图5所示,在不同温度下电池放电总电流的对比图,在车辆行驶同一工况速度下,该动力电池在低温下放电电流值明显低于常温下,低温最大放电电流为159A。而常温下最大放电电流为198A,车辆在行驶工况时随着电池电压的降低,电池容量也随之减少,放电电流值也在降低。

在低温条件下,最大放电电流仅为159A,电池中锂离子脱出和嵌入的速度也小,正负极材料内外层浓差相对较小。当车辆在高速行驶时,低温环境下,锂离子在固相颗粒中较低的传输速度限制了其嵌入和脱出,极化增大,正负极间的电势偏差小,电池的放电电压降低,导致单体无法完全释放相应容量,放电越不完全容量越低。相反的,在常温环境下锂离子脱出和嵌入速度较快,电化学性能较好,其放电比较完全。

3.5常温、低温下SOC下降比

对比试验开始前,我们分别在0℃和常温25℃对动力分别进行初次充电,CAN线连接车辆读取电池电压,数字电参数测量仪计量所需电量,试验开始SOC值均为100%。图6为试验过程中常、低环境下SOC下降对比曲线,图中可以看出低温环境下电池SOC值下降较快,并出现急速下降现象,这是因为车辆在高速行驶时耗电量较大。单体电压超出限定值,在较低的SOC区间内,随SOC的降低欧姆内阻出现较大幅度的增长,这是因为电池放电末期,电池内部化学物质活性降低,在低温环境下这种现象更为明显,反之在常温环境下较稳定没有出现急速下降现象。

车辆在各个区间行驶里程基本都要高于低温环境下行驶里程,两者在SOC(50%

3.6能量消耗比

根據GB/T 18386《电动汽车能量消耗率和续驶里程试验方法》的要求在工况法续驶里程结束后分别对试验样车在4℃和常温25℃环境下进行充电,充电时接入数字电参数测量仪计量所需电量。

表3为两次试验后所测得电量和按照公式计算出的能量消耗率,低温环境下车辆测试结果比常温下低,且能耗消耗率也较高。在低温环境下整个试验过程中动力电池放电量较小,电池内锂离子放电性能较差并且放电不完全,影响车辆测试结果,没有常温下测试结果理想。根据测试结果得出,常温环境下工况法能量消耗率结果比低温环境下0℃能耗相对降低3%。

4结论

本文对某一使用动力锂电池的纯电动汽车在低温和常温环境下,分别进行工况法续驶里程试验,研究试验过程中动力电池特性的差异和对试验测试结果的影响,通过试验数据和分析得出以下结论。

(1)常温状态下,车辆比低温状态下的续驶里程结果相对提高5%,能耗相对降低3%。

(2)以三元聚合物锂电池为材料的动力电池在常温环境下放电特性比低温环境环境下较好,且续驶里程试验测试结果要高于低温环境。

(3)低温下动力电池锂离子放电性能变差,放电电压显著降低,放电容量减小。

(4)低温下动力电池放电量小,充电量随之减小,充放电不均衡易造成能量消耗率偏高。