掺气坎与过渡阶梯联合作用对阶梯面掺气特性的影响研究

汤建青,杨具瑞

(昆明理工大学现代农业工程学院,昆明 650500)

0 引 言

随着挡水建筑物不断向百米级的迅速发展与进步,我国学者提出将Y型宽尾墩、阶梯溢流坝与消力池相结合的联合消能形式取得较好的效果[1-4]。虽然这种联合消能工弥补了宽尾墩和阶梯溢流坝独立消能时的缺陷,但在大单宽流量、高水头以及宽尾墩与阶梯溢流坝连接设置不佳、水流难以较平稳的衔接与过渡时,依旧会产生下泄水流在阶梯面的覆盖而导致坝面空化空蚀、阶梯坝面通气及下泄水舌不稳定等问题[4-8]。彭勇等人[9]由实验得知,当阶梯溢流道上的下泄水流的单宽流量超过50 m2/s,下泄水流对阶梯段的冲刷作用主要出现在前几级台阶。田嘉宁[10]、Stephenson[11]等人通过试验得出,阶梯尺寸越大,阶梯面水流掺混越剧烈,从而对阶梯溢流坝的消能效果越明显。胡耀华、张挺等人[12-14]对宽尾墩、阶梯溢流坝和消力池的联合消能进行数值模拟,证明在高水头、大单宽流量情况下,阶梯溢流坝面上水深将会增大,水舌底部掺气量将会降低,且在第一级阶梯垂直面与WES曲线段尾部的交接处将会存在一定大小的负压。王强等人[15]对阿海水电站通过数值模拟与物理试验等方法得知,首级阶梯垂直面与WES曲线段尾部的交接处存在较大负压,并且得到首级阶梯尺寸对阶梯溢流坝的消能效果影响最大的结论。例如,丹江口水库的阶梯式溢洪道在宣泄120 m2/s的单宽流量洪水后,阶梯面上亦出现了大面积的空蚀坑;水东水电站采用阶梯式溢洪道与宽尾墩联合消能工,该电站泄水建筑物在宣泄单宽流量为90 m2/s时,溢洪道出现轻微的破坏;阿海水电站亦是采用宽尾墩、阶梯溢流坝和消力池的联合消能形式,但其泄水建筑物宣泄水流时间不到半年,阶梯面就出现部分空蚀空化破坏。因此,人为减小阶梯坝面的负压,并且为水舌底部创造掺气条件,以此来削弱溢流坝面的空蚀破坏,这对联合消能形式往高水头、大单宽流量的发展具有一定意义。近年来,对过渡阶梯的个数、体型及其组合等方面研究颇多,但过渡阶梯改变的实质为阶梯的掺气面积大小,而过渡阶梯的掺气面积大小对联合消能形式的水力特性影响,缺乏相应的试验研究与结果分析[16-17];此外,在不同掺气坎体型作用下的不同过渡阶梯组合试验却研究甚少。本文以阿海水电站为原型,将阶梯溢流坝的前六级阶梯设置为过渡阶梯,设计成四种不同掺气面积的过渡阶梯体型,并且在宽尾墩墩尾与过渡阶梯衔接处亦设置四种不同体型的掺气坎体型,对过渡阶梯与掺气坎的不同体型进行组合,共采取十二组试验方案进行分析对比,研究不同体型掺气坎与过渡阶梯的联合作用,在高水头、大单宽流量下的阶梯面掺气特性,为宽尾墩与阶梯溢流坝联合消能工的发展提供依据。

1 试验模型及方案设计

1.1 模型设计

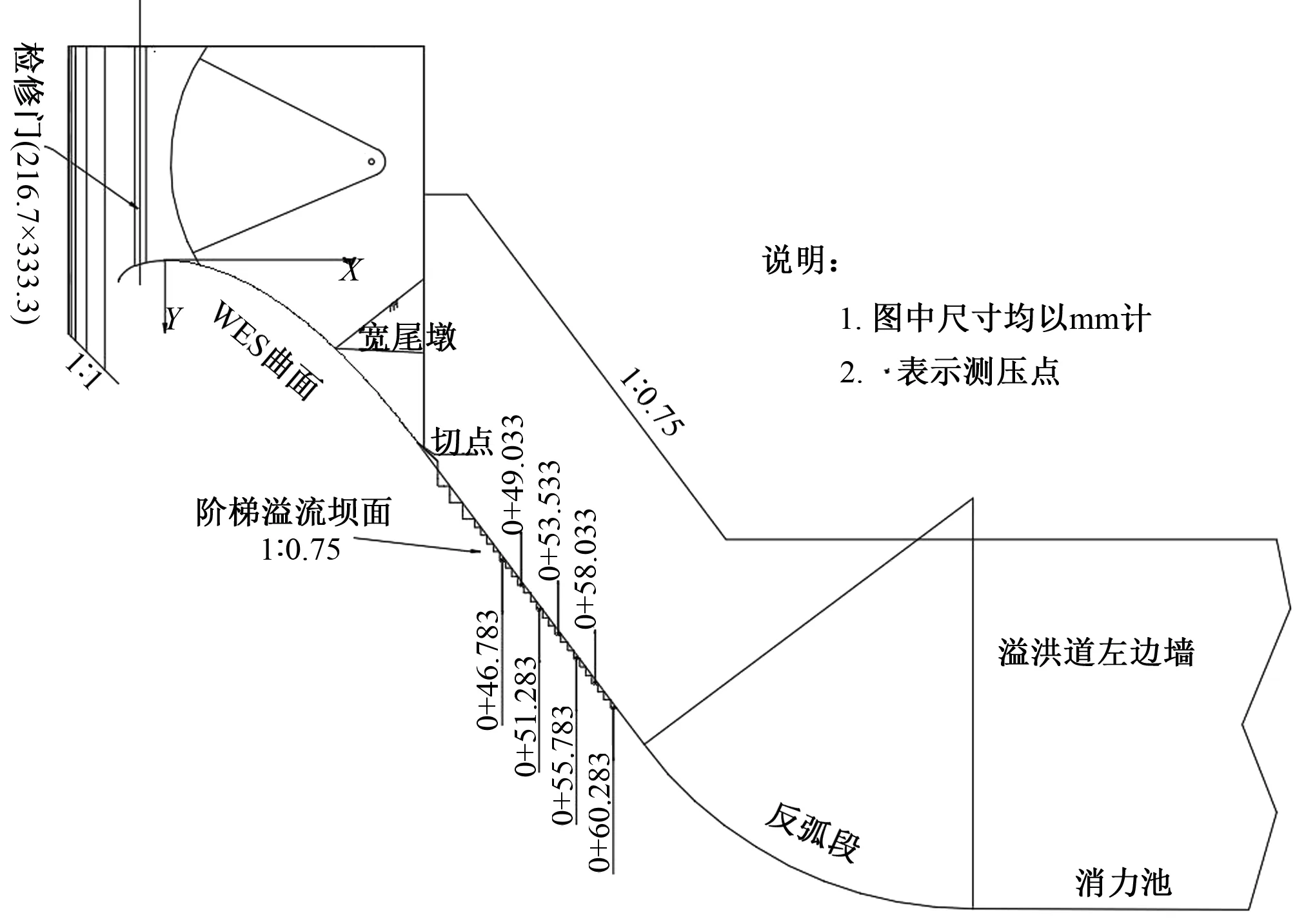

本试验以阿海水电站作为试验原型,选取该电站泄水建筑物左岸五个溢流表孔中的两个溢流表孔为试验对象。模型的整体结构采用透明有机玻璃进行制作,按1∶60的重力相似准则进行试验设计,且各泄水建筑物与模型地形等方面的空间尺寸、加工工艺的精度以及高程的安装精度等方面皆满足《水工(常规)模型试验规程(SL155-2012)》中的标准。坝体由两孔溢流表孔组成,单孔宽度为216.67 mm,溢流堰模型为WES堰型,曲线段上部为Y型宽尾墩,其收缩比为0.445,侧收缩角为18.52°;后接坡度1:0.75的29个12.5 mm×16.67 mm(宽×高)的阶梯溢流坝段以及半径833.3 mm、角度53°的反弧段,下接消力池底板,采用宽尾墩+阶梯溢流坝+消力池联合消能方式。且模型与原型之间根据水流连续相似条件和重力相似准则得出以下各比尺的相似条件。详见表1。

表1 模型比尺关系Tab.1 The model of scale relation

1.2 方案设计

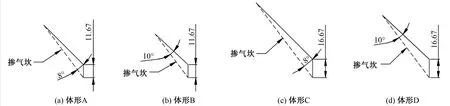

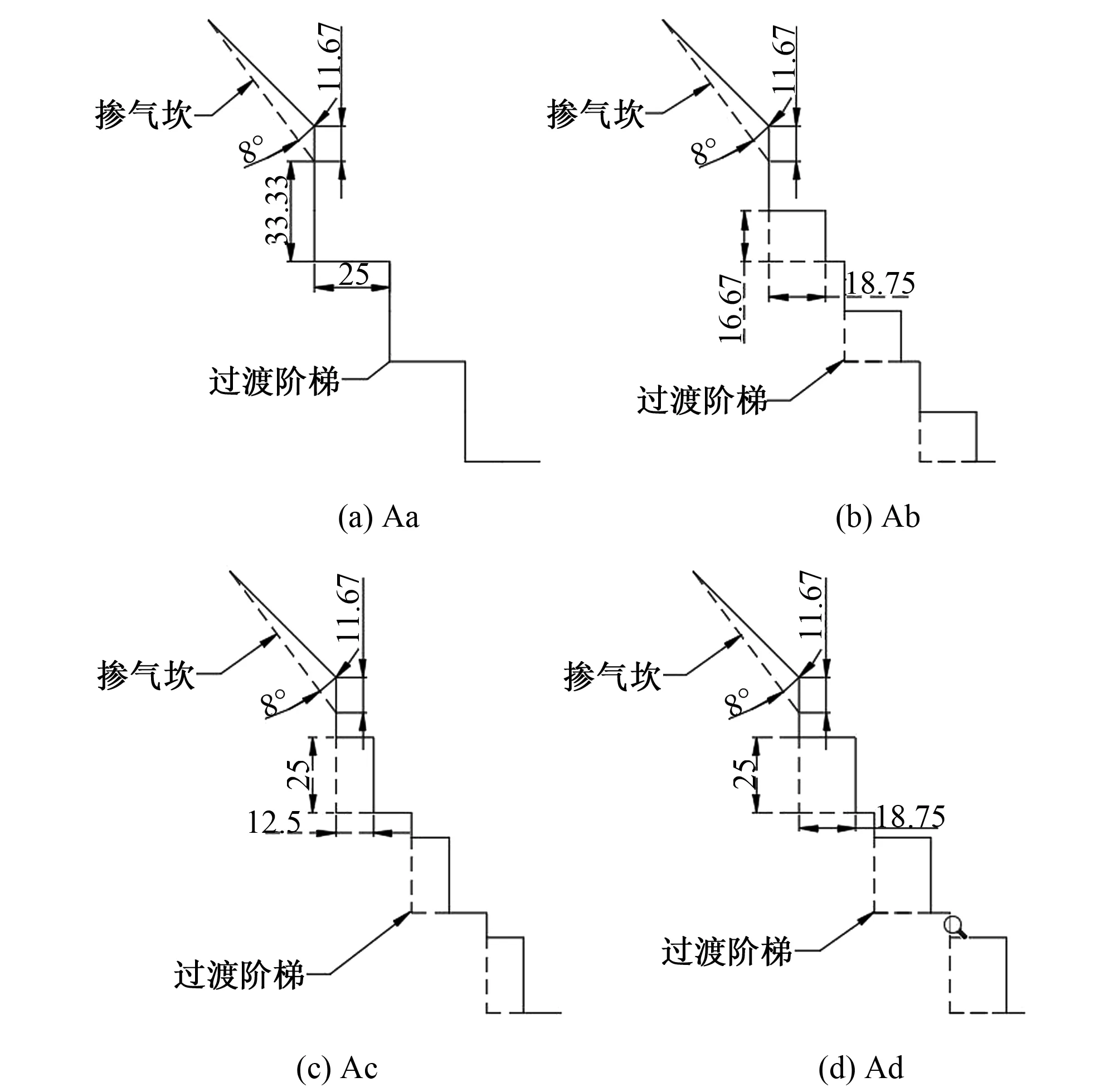

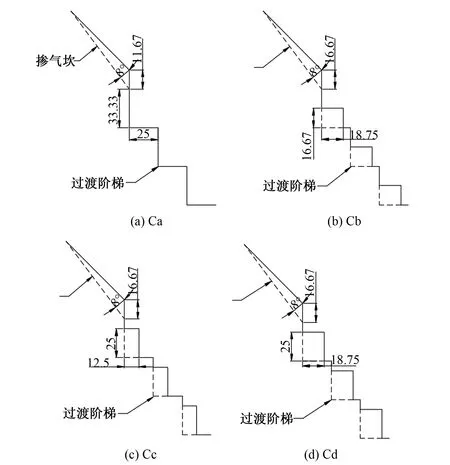

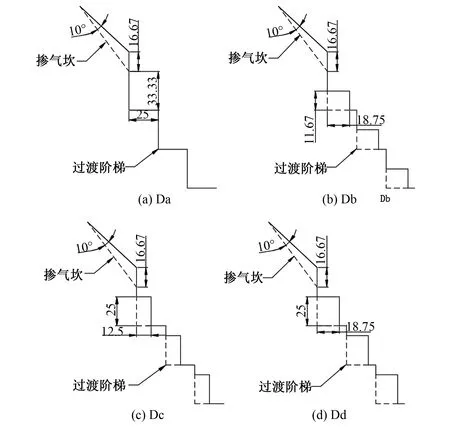

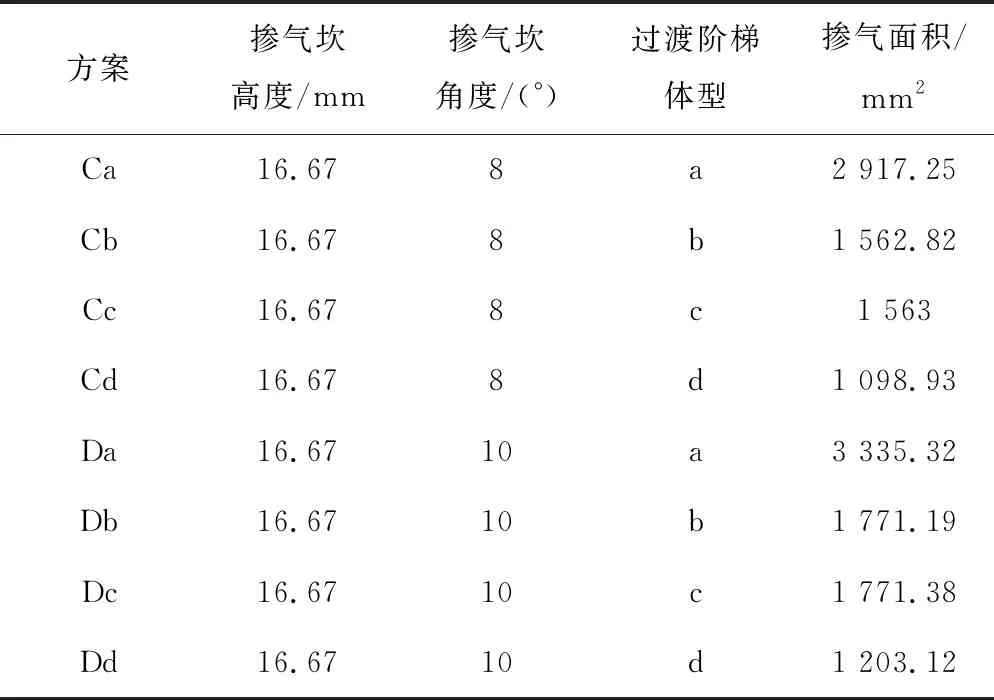

为研究不同体型掺气坎与过渡阶梯对阶梯溢流坝面掺气特性的影响,本文的掺气坎体型采取两种不同高度(H):16.67 mm和11.67 mm,以及两种不同角度(β):8°和10°,分别为H=11.67 mm、β=8°(体型A),H=11.67 mm、β=10°(体型B),H=16.67 mm、β=8°(体型C)和H=16.67 mm、β=10°(体型D)共四种;以原阿海水电站宽尾墩墩尾所接的29级均匀阶梯溢流坝中的前6级12.5 mm×16.67 mm(宽×高)的均匀阶梯作为过渡阶梯;体型a将前6级12.5 mm×16.67 mm(宽×高)的均匀阶梯修改为3级25 mm×33.33 mm(宽×高)的大阶梯;体型b则在体型a的基础上,加上3个18.75 mm×16.67 mm(宽×高)的阶梯形成过渡阶梯;体型c则在体型a的基础上,加上3个12.5 mm×25 mm(宽×高)的阶梯形成过渡阶梯;体型d则在体型a的基础上,加上3个18.75 mm×25 mm(宽×高)的阶梯形成过渡阶梯;4种不同体型的过渡阶梯均接23级均匀阶梯溢流坝段。本文的水工模型试验使用的试验场地为昆明勘察设计研究院水工所实验室,水工试验的整体模型结构均由水科所专业的模型制作者按照设计图纸进行准确无误的制作,且对模型各个方面的尺寸精度皆进行了严格控制,其整体尺寸的误差皆控制在±1 mm以内,在对水工模型进行整体试验之前,已根据有关规程、设计图纸等具体材料对昆明勘察设计研究院水工所提供的实验室供水系统以及堰板等模型进行了反复检测和复检,确保水工试验模型的制作与安装完全符合有关规程的要求。试验方案则将四种不同掺气坎与过渡阶梯进行组合,一共16组方案,分析掺气坎与过渡阶梯对阶梯溢流坝面掺气特性的影响,各不同掺气坎与过渡阶梯的试验方案见图1和图2。

1.3 试验方法

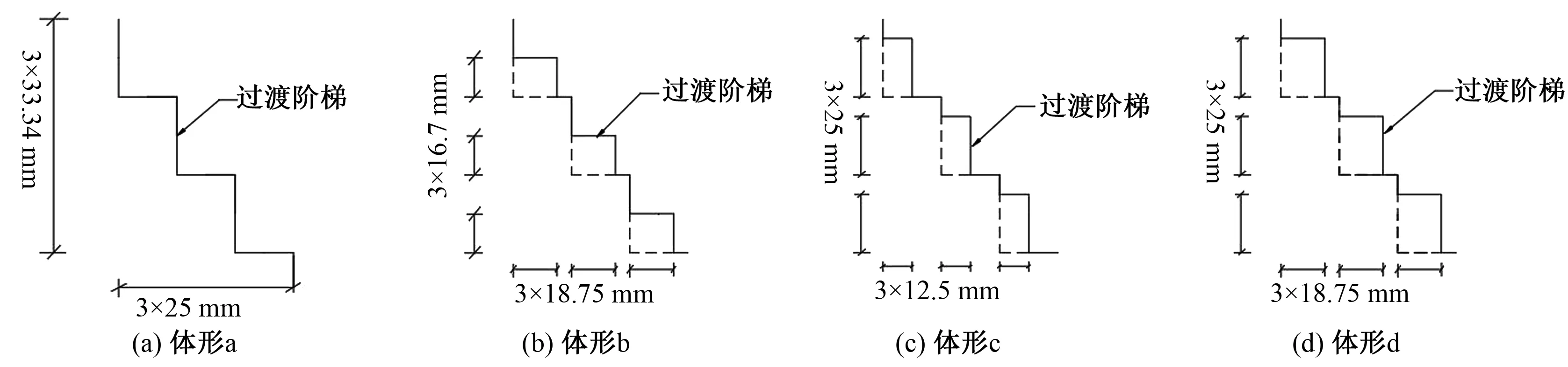

本试验主要对阶梯面掺气空腔长度、掺气面积以及掺气浓度等掺气特性进行测量。阶梯面掺气空腔长度采用钢尺测量,精度为1 mm,量测1号表孔的下泄水股在阶梯面上的掺气空腔长度值;掺气空腔面积实测挑射空腔水舌下缘与阶梯面形成的包络面面积,误差范围1%;掺气浓度采用环形杆式CQ6-2005型掺气浓度传感器进行测量。采取5 000 年一遇(P=0.02%)的校核洪水位进行试验,相应模型的洪峰流量为0.628 m3/s。掺气浓度测点布置主要分布在阶梯溢流坝段,分别为:桩号0+046.783 m、0+049.033 m、0+051.283 m、0+053.533 m、0+055.783 m、0+058.033 m、0+060.283 m,记作桩号Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ、Ⅶ共7个测点。各测点布置见图3,而试验模型的具体结构见图4。

图1 掺气坎体型(单位:mm)Fig.1 The type of aerator

图2 过渡阶梯体型Fig.2 The type of transition steps

图3 桩号图Fig.3 The figure of station

图4 试验模型的具体结构图Fig.4 The concrete structure of the test model

2 试验结果与分析

2.1 掺气坎高度与过渡阶梯体型联合作用对阶梯溢流坝面掺气特性的影响

针对掺气坎体型中的高度与过渡阶梯体型的联合作用对阶梯溢流坝面掺气特性的影响进行试验。由前人研究可知,掺气坎角度一般的选取范围在8°~11.3°,试验选取一个保守的掺气坎角度为8°,掺气坎高度分别为11.67 mm和16.67 mm,即掺气坎体型选取A和C;而过渡阶梯体型则选取a、b、c和d进行组合,得到Aa、Ab、Ac、Ad、Ca、Cb、Cc、Cd共8组试验模型进行对比分析,具体模型见图5和图6。

图5 8°/11.67 mm的掺气坎与过渡阶梯组合模型(单位:mm)Fig.5 The 8 angle/11.67 millimeter aerator and transition steps of combination model

图6 8°/16.67 mm的掺气坎与过渡阶梯组合模型(单位:mm)Fig.6 The 8 angle/16.67 millimeter aerator and transition steps of combination model

2.1.1 阶梯溢流坝面的空腔长度

Y型宽尾墩墩尾对下泄水流存在约束力,水体受宽尾墩的挤压,致使在下泄的过程中形成纵向水股,因此阶梯溢流坝面上仅在宽尾墩墩尾处存在下泄水流,而阶梯面上的其他位置皆为无水区。下泄水流在前几级阶梯与阶梯溢流坝面产生分离,水舌底部和阶梯面之间形成掺气空腔[18]。掺气空腔的长度量测即可通过无水阶梯的个数来进行确定,表2为不同方案下的掺气空腔长度。

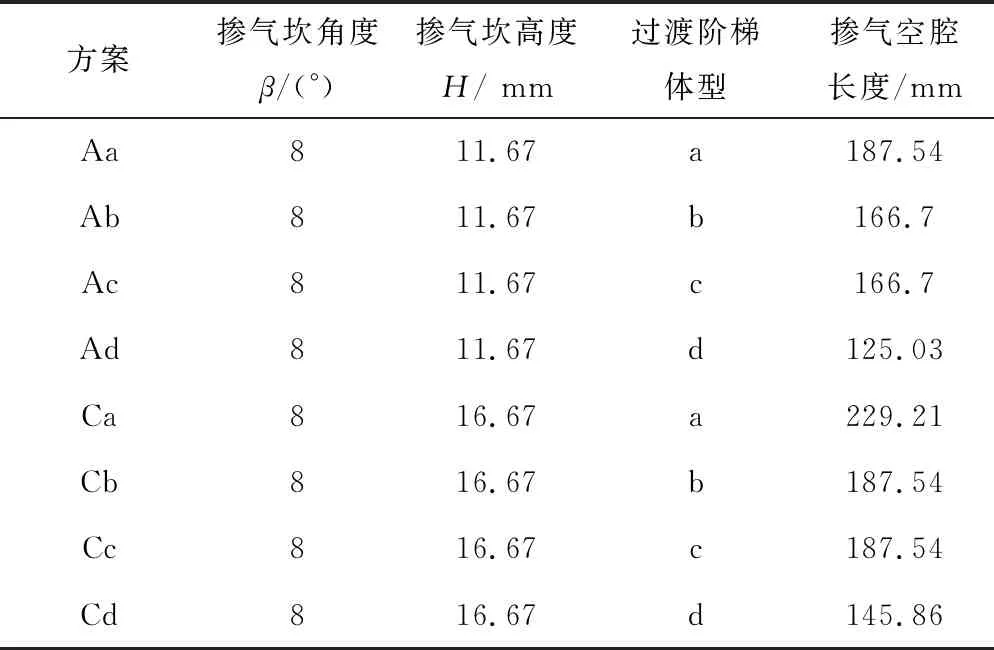

表2 掺气空腔长度值Tab 2 The length of aerated cavity

由表2可知,掺气空腔长度最大值出现在过渡阶梯体型a与掺气坎体型C这一组合,为229.21 mm;一方面,在掺气坎角度为8°时,通过对体型Aa和Ca两组试验方案进行对比发现,掺气坎高度为16.67 mm时的空腔长度较11.67 mm提升约22.2%;通过对体型Ab和Cb、Ac和Cc四组试验方案进行对比发现,掺气坎高度为16.67 mm时的空腔长度较11.67 mm提升约12.5%;通过对体型Ad和Cd两组试验方案进行对比发现,掺气坎高度为16.67 mm时的空腔长度较11.67 mm提升约16.7%;由此可知,在掺气坎角度为8°、过渡阶梯体型为四种体型中任意一种时,掺气坎高度越大,掺气空腔长度提升越明显;分析得出,下泄水流在通过宽尾墩进入到阶梯溢流坝时,被掺气坎微微挑起以致其下缘与阶梯距离增大,在惯性力的作用下,水流射击的距离变长,最终表现为掺气空腔长度值升高。另一方面,通过对体型Aa、Ab、Ac、Ad以及Ca、Cb、Cc、Cd八组试验结果进行对比可知,掺气高度一定时,过渡阶梯体型a较b的掺气空腔长度提升约22.2%,过渡阶梯体型b、c较d的掺气空腔长度提升约33.3%,而过渡阶梯体型b与c的掺气空腔长度几乎相同;由此可知,在掺气坎体型为8°和16.67 mm(或11.67 mm)、过渡阶梯体型越大,掺气空腔长度提升越显著;分析得出,下泄水流到达阶梯溢流坝时,过渡阶梯体型越大,越有利于阶梯面与水舌下缘形成的包络面从阶梯溢流坝的无水区进行强迫掺气,以致过渡阶梯面掺气量的增加而利于掺气空腔长度的发展,最终表现为掺气空腔长度值的提升。

2.1.2 阶梯溢流坝面的掺气面积

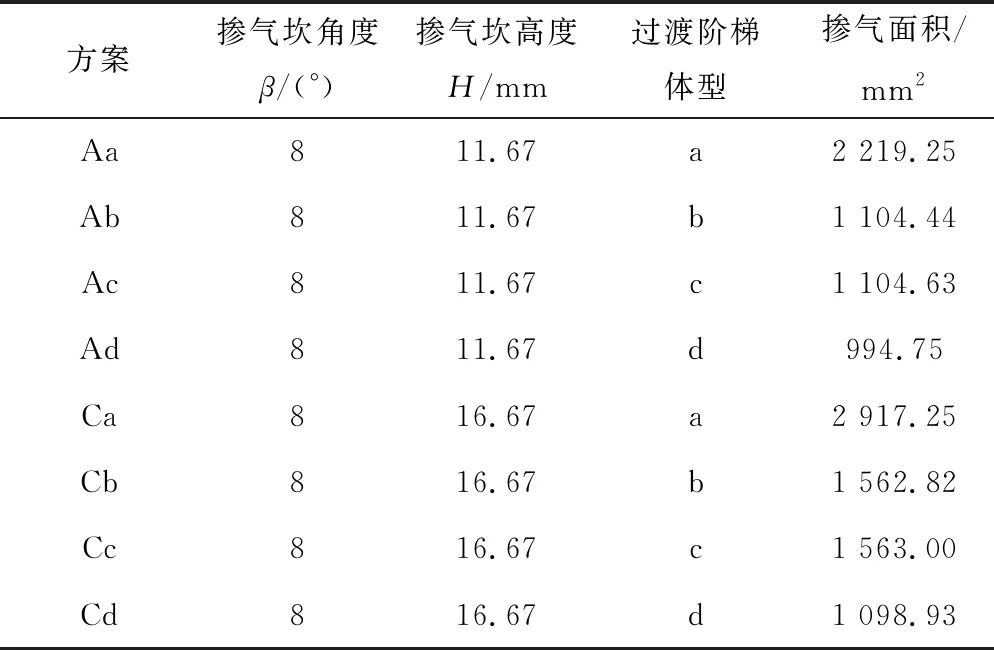

过渡阶梯体型的改变以及掺气坎高度的变化,两者组合方案下的掺气面积见表3。由表3可知,Ca的掺气面积值最大,为2 917.25 mm2;在掺气坎角度为8°、掺气坎高度为11.67 mm时,通过对体型Aa、Ab、Ac、Ad四组试验方案进行对比发现,四组方案的掺气面积大小呈现的关系为Aa>Ac>Ab>Ad,Aa较Ab和Ac提升100.9%,较Ad则更是提升123.1%,而Ac的掺气面积略大于Ab为0.19 mm2,两者相差甚小,可忽略不计;由此可知,Aa的掺气面积远大于Ab、Ac和Ad,说明过渡阶梯体型的改变对掺气面积的作用非常明显,而过渡阶梯的不同主要表现为添加阶梯的尺寸不同,即过渡阶梯内添加阶梯的尺寸越小,所占掺气空间越小,过渡阶梯与水舌下缘面之间形成的包络面越大,即掺气面积则越大;Ac与Ab过渡阶梯内添加阶梯的尺寸相近,而Ac与Ab两者间的掺气面积又相差甚小,亦表明过渡阶梯与水舌下缘面之间形成的包络面与掺气面积的联系。

表3 掺气面积值Tab 3 The value of aeration area

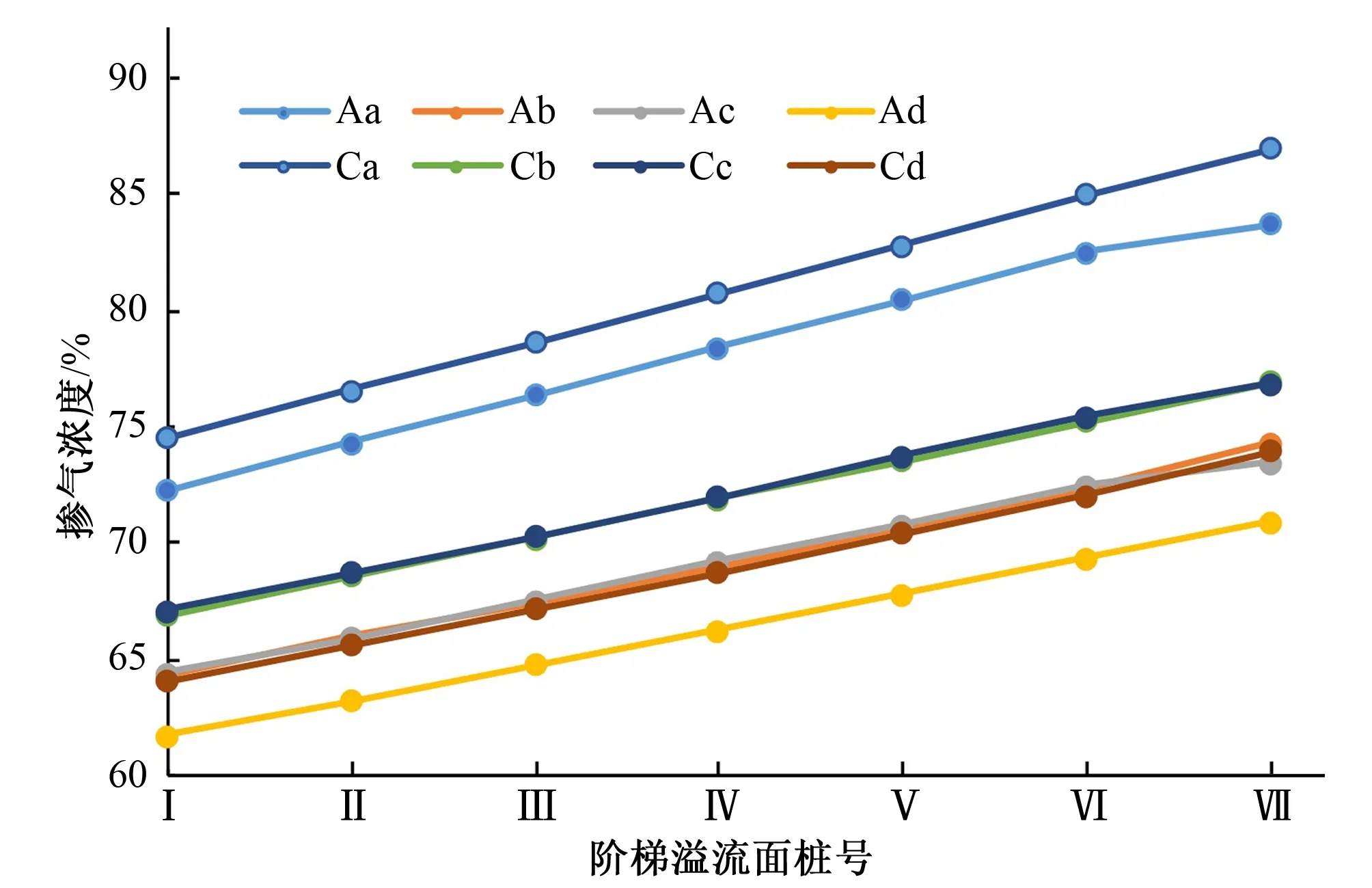

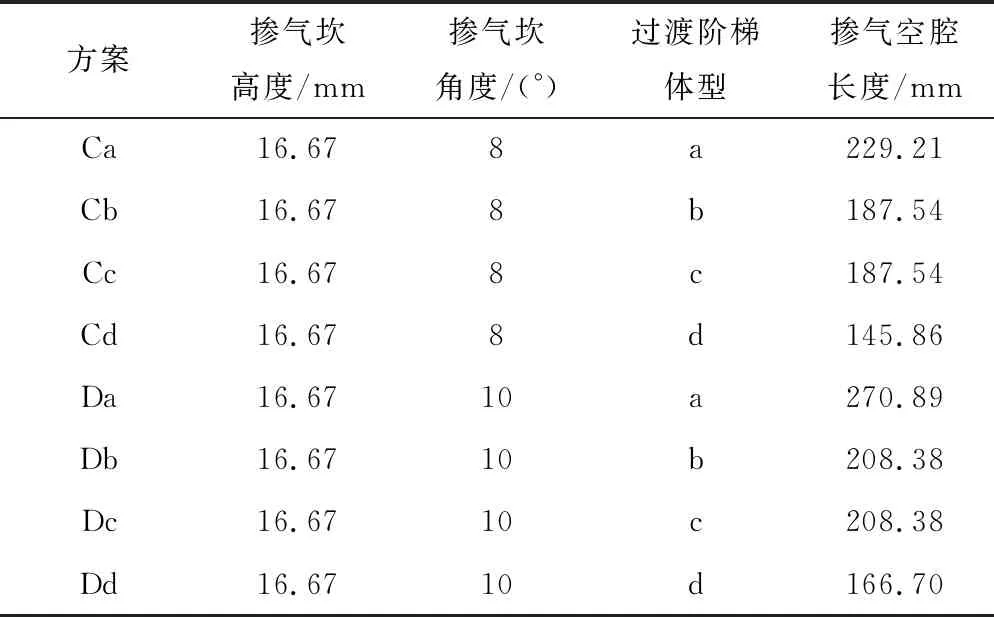

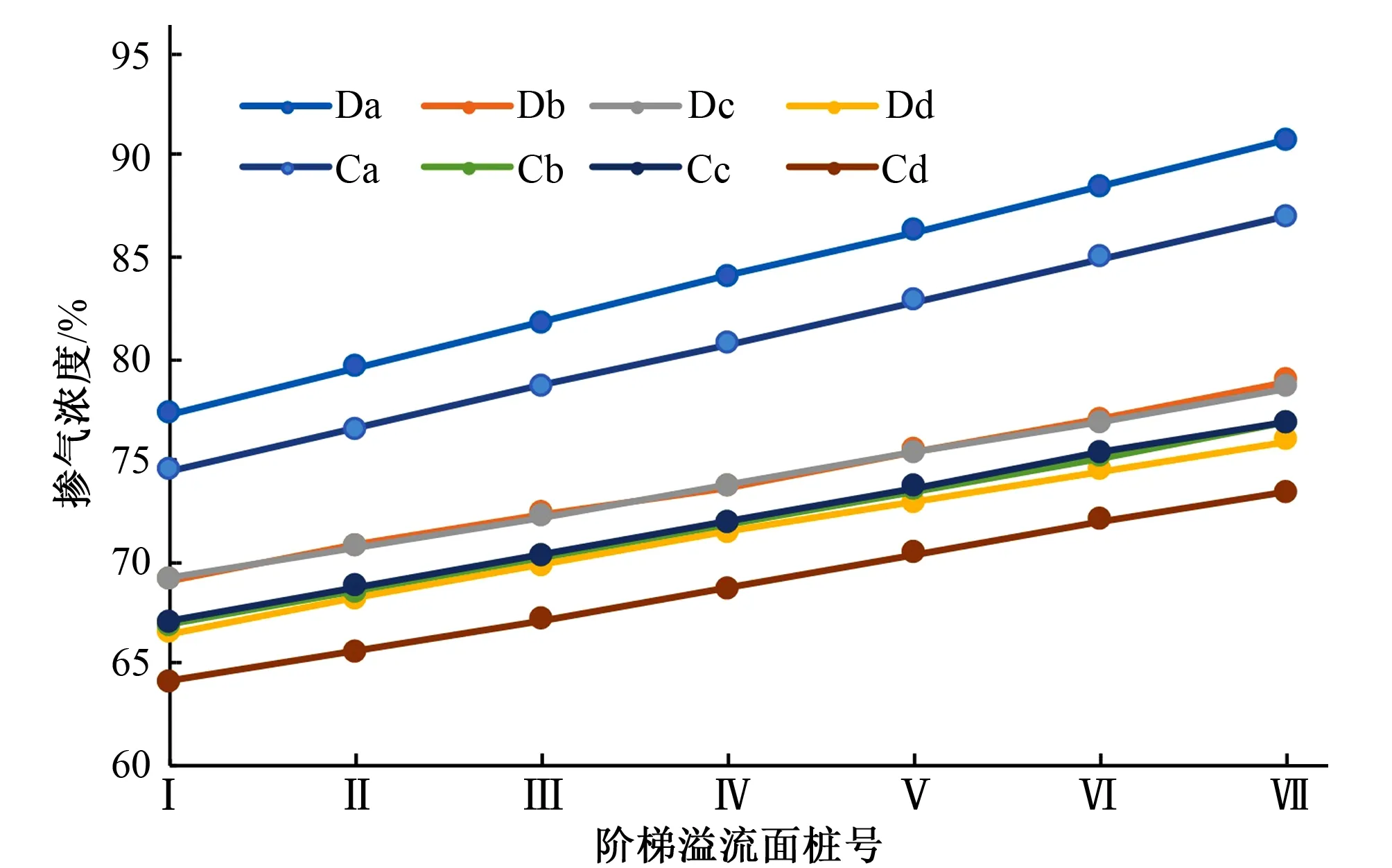

在掺气坎角度为8°、掺气坎高度为16.67 mm时,通过对体型Ca、Cb、Cc、Cd四组试验方案进行对比发现,四组方案的掺气面积大小呈现的关系亦为Ca>Cc>Cb>Cd,Ca较Cb和Cc提升86.65%,较Cd则更是提升165.46%,而Cc的掺气面积略大于Cb为0.18 mm2,两者相差甚小,几乎可以忽略不计;由此可知,掺气坎高度为16.67 mm时,掺气面积的改变亦符合掺气坎高度为11.67 mm的趋势;掺气坎高度为11.67 mm时,方案Aa较Ad的掺气面积增大1 224.50 mm2,而掺气坎高度为16.67 mm时,方案Ca较Cd的掺气面积增大1 818.32 mm2,表明掺气坎高度的增加,过渡阶梯体型的改变对掺气面积的提升更为有利;此外,在掺气坎角度为8°、过渡阶梯体型为四组体型中任意一种时,通过对Aa和Ca、Ab和Cb、Ac和Cc、Ad和Cd等体型之间进行对比发现,这八组方案的掺气面积表现为Aa 2.1.3 阶梯溢流坝面的掺气浓度 阶梯溢流坝上的水流掺气量须达到一定程度才可有效避免空蚀破坏,这要求水流通过宽尾墩后形成良好的挑射形态,保证水流在下泄的过程中不断地进行掺气[5];从阶梯溢流坝面第11级阶梯开始设置掺气浓度测点,其对应的桩号为Ⅰ,测点间距为3个均匀阶梯,布置到29级阶梯处时,共7个测点,对应的桩号为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ、Ⅶ;通过环形杆式CQ6-2005型掺气浓度传感器进行测量,其试验结果见图7。 由图7可知,每组方案中的掺气浓度最大值出现在桩号Ⅶ,而8组试验方案中的掺气浓度最大值为方案Ca的桩号Ⅶ,为87%;在掺气坎角度为8°、掺气坎高度为11.67 mm时,一方面,通过对体型Aa、Ab、Ac、Ad四组试验方案进行对比发现,在桩号I处的掺气浓度值的大小关系为Aa最大(72.3%),Ac(64.4%)与Ab(64.3%)次之,Ad最小(61.7%),Aa相对于Ad的掺气浓度值提升10.6%,而Ab与Ac两者的掺气浓度值近乎相等,且两者也比Ad高2.6%,说明掺气坎体型一定时,过渡阶梯体型的变化引起掺气空腔长度和掺气面积的改变,对掺气浓度的提升较为显著;另一方面,通过对比桩号Ⅰ与Ⅶ处的掺气浓度值得知,Aa在阶梯溢流坝面上的掺气浓度值提升为11.4%,Ab、Ac、Ad分别为10%、9.1%和9.2%,四种不同体型过渡阶梯的掺气浓度值的提升幅度相差不大,主要区别在桩号I处的掺气浓度值的起始值不同,说明掺气浓度的提升主要取决于和掺气坎相接的首级过渡阶梯体型。 图7 掺气浓度Fig.7 The value of aeration concentration 此外,在掺气坎角度为8°、过渡阶梯体型为四组体型中任意一种时,通过对Aa和Ca、Ab和Cb、Ac和Cc、Ad和Cd等体型进行分析可知,从桩号I到VII的掺气浓度,每一个桩号处皆为Aa 图8 试验现场的掺气水流Fig.8 The aerated water flow at the test site 针对掺气坎体型中的角度与过渡阶梯的联合作用对阶梯溢流坝面掺气特性的影响进行试验。由上述研究结论可知,掺气坎高度选取为16.67 mm为宜,固定掺气坎高度为16.67 mm,掺气坎角度为8°和10°,即掺气坎体型选取C和D;过渡阶梯体型仍选取a、b、c和d,组合成Ca、Cb、Cc、Cd、Da、Db、Dc、Dd共8组试验模型进行对比分析,具体模型见图6和图9。 图9 10°/16.67 mm的掺气坎与过渡阶梯组合模型(单位:mm)Fig.9 The 10 angle/16.67 millimeter aerator and transition steps of combination model 2.2.1 阶梯溢流坝面的空腔长度 为验证不同掺气坎角度与过渡阶梯体型的联合作用对阶梯溢流坝面掺气空腔长度的影响,通过掺气坎角度8°、10°和四组不同过渡阶梯体型进行试验,测得掺气空腔长度如表4所示。 表4 掺气空腔长度值Tab 4 The length of aerated cavity 由表4可知,试验方案Da的掺气空腔长度值最大,为270.89 mm;在掺气坎高度为16.67 mm时,通过对方案Da和Ca两组试验进行对比得出,掺气坎角度为10°时的空腔长度较8°提升约18.18%,而方案Db和Cb、Dc和Cc、Dd和Cd六组试验,则分别提升约11.11%、11.11%和14.28%,由此可知,在掺气坎高度为16.67 mm、过渡阶梯体型为四种体型中任意一种时,掺气坎角度增大,掺气空腔长度值也随之增大,且过渡阶梯体型越大,其增大成度越明显;分析可得,下泄水流在通过掺气坎射入阶梯面时,因掺气坎角度的增加以致水流下缘与阶梯面的距离变大,在惯性力的作用下以致水流下缘射击接触到阶梯面的位置后移,而体现出掺气空腔长度变大。通过对方案Da、Db以及Ca、Cb四组试验结果进行分析得知,当掺气坎角度为8°时,过渡阶梯体型a较b的掺气空腔长度提升约22.22%,而掺气坎角度为10°时,过渡阶梯体型a较b的掺气空腔长度提升约30%,由此可知,在掺气坎角度越大的基础上,过渡阶梯体型的增大更适合阶梯面进行掺气,以致水流下缘受阶梯面因负压而产生的胁迫力较小,故水流下缘与阶梯面接触的时间相对延长,即掺气空腔长度值增大。 2.2.2 阶梯溢流坝面的掺气面积 不同试验方案下的掺气面积值见表5。由表5可知,掺气面积最大值出现在过渡阶梯体型a与掺气坎体型D这组试验方案,为3 335.32 mm2;掺气坎角度不论为8°亦或是10°时,多组试验方案表现的关系皆为Ca>Cc>Cb>Cd和Da>Dc>Db>Dd,对比各组方案中掺气面积相差最大的两组试验可得,Ca较Cd提升165.46%,而Da较Dd则更提升177.22%,说明同一角度下,过渡阶梯体型的改变,影响到阶梯面与水流下缘之间形成的包络面大小,进而阶梯面的掺气面积也因此而变化;掺气坎角度越大,过渡阶梯体型的改变对阶梯面掺气能力的影响就越加明显,同时对掺气空腔长度的增加也越有利,故掺气面积的提升就越显著;Cc和Cb的掺气面积相差0.18 mm2,Dc和Db的掺气面积相差0.19 mm2,说明过渡阶梯体型即便不一致,而阶梯面与水流下缘形成的包络面相差不大时,掺气坎角度对掺气面积的作用效果几乎相同,这也反映出阶梯面的掺气面积的提升,主要取决于掺气坎角度越大时,阶梯面与水舌下缘形成的包络面的大小。此外,在掺气坎高度为16.67 mm、过渡阶梯体型为四组体型中任意一种时,通过对Da和Ca、Db和Cb、Dc和Cc、Dd和Cd等体型之间进行对比发现,这八组方案的掺气面积表现为Da>Ca、Db>Cb、Dc>Cc、Dd>Cd,Da较Ca增加14.33%、Db较Cb增加13.33%、Dc较Cc增加13.33%、Dd较Cd增加9.48%,由此可知,当过渡阶梯体型一致时,掺气坎角度10°对掺气面积的提升优于掺气坎角度8°,且过渡阶梯体型越大,掺气面积提升越高,说明掺气坎角度增加的基础上,过渡阶梯体型的增大更有利于掺气面积的增加。 表5 掺气面积值Tab.5 The value of aeration area 2.2.3 阶梯溢流坝面的掺气浓度 对8组不同方案进行试验,在7个测点的掺气浓度值见图10。由图10可知,每组试验中的掺气浓度最大值出现在桩号Ⅶ,而8组试验方案中的掺气浓度最大值为方案Da的桩号Ⅶ,其值为90.8%;在掺气坎角度为10°、掺气坎高度为16.67 mm时,通过对体型Da、Db、Dc和Dd四组试验进行对比得出,在桩号I处的掺气浓度值的大小关系为Da最大(77.3%),Dc与Db次之(69.2%、69.1%),Dd最小(66.5%),Da相对于Dd的掺气浓度值提升10.8%,而Db与Dc两者的掺气浓度值近乎相等,但两者也比Dd高约2.7%,说明过渡阶梯体型的改变以致过渡阶梯与水流下缘形成的包络面的增大,提升了掺气面积的大小,从而使得过渡阶梯处的掺气浓度值增大,即阶梯溢流坝面的掺气浓度起始值变大;在掺气坎高度为16.67 mm、过渡阶梯体型为四组体型中任意一种时,通过对不同角度的掺气坎体型进行分析可知,从桩号I到Ⅶ的掺气浓度,每一个桩号处皆为Ca 图10 掺气浓度Fig.10 The value of aeration concentration 本文通过对前置掺气坎高度11.67、16.67 mm,角度8°、10°以及4组不同体型的过渡阶梯进行组合试验,研究不同掺气坎与过渡阶梯体型联合作用下对阶梯溢流坝面的掺气特性的影响,为进一步完善宽尾墩与阶梯溢流坝联合消能工提供依据,现得出如下结论:掺气坎角度与过渡阶梯体型一定时,掺气坎高度从11.67 mm增至16.67 mm,掺气空腔长度最大可提高22.2%,掺气面积最大可提升41.50%,掺气浓度最大可增加2.7%;掺气坎高度与过渡阶梯体型一致时,掺气坎角度从8°提高为10°,掺气空腔长度最大可提高18.18%,掺气面积最大可提升14.33%,掺气浓度最大可增加3%;掺气坎高度为16.67 mm、角度为10°时,过渡阶梯体型的变化对掺气特性的影响非常显著,过渡阶梯体型由大阶梯上添加18.75 mm×25 mm(宽×高)的过渡阶梯改成25 mm×33.33 mm(宽×高)的大阶梯,掺气空腔长度提高30%,掺气面积提升177.22%,掺气浓度提升10.8%;综上所述,掺气坎角度与高度适当增加,可使水流下缘接触阶梯面的位置后移,掺气空腔长度相应增加,掺气面积以及掺气浓度也随之提高;且在此基础上,过渡阶梯体型适度增加,过渡阶梯与下泄水流下缘形成的包络面也随之增大,即掺气面积增大;且下泄水流所受胁迫力减小,可增加掺气空腔长度;此外,有利于阶梯面从无水区进行胁迫掺气,增加阶梯面的掺气浓度。故前置掺气坎角度为10°、高度为16.67 mm时,过渡阶梯设置为25 mm×33.33 mm(宽×高)的大阶梯,阶梯溢流坝面的掺气特性为所有方案最优。 □

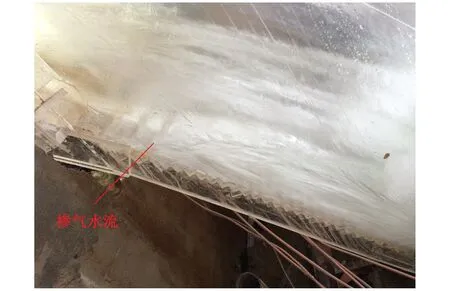

2.2 掺气坎角度与过渡阶梯体型联合作用对阶梯溢流坝面掺气特性的影响

3 结 论