百万千瓦火电机组立式高压加热器安装技术研究

陈 菲/CHEN Fei

(山东丰汇设备技术有限公司,山东 济南 250000)

随着火电机组日渐朝向紧凑型百万千瓦发展,百万千瓦机组中越来越多的新技术被应用。大型立式高压加热器作为新技术产物,具有占用空间小,热效率高等诸多优点,同时大型立式高压加热器尺寸大、重量大,安装难度大,且行业无类似施工经验,研究大型立式高压加热器的安装技术可解决百万千瓦火电机组核心部件安装技术难题,形成一套完整的安装技术体系。

1 依托项目工程概况

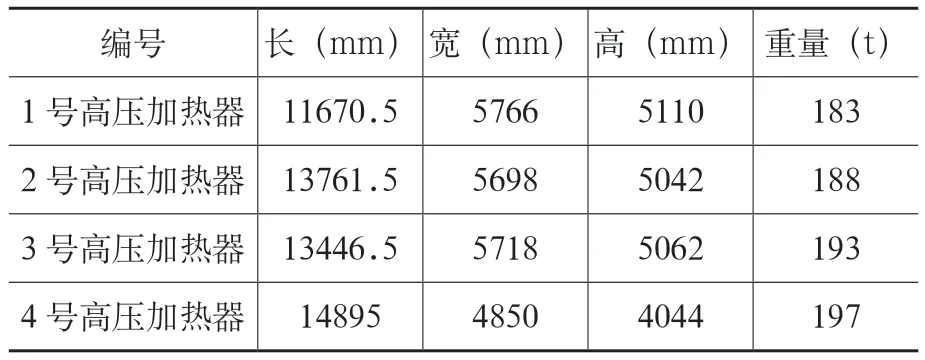

广东陆丰甲湖湾电厂新建工程(2×1000MW)。我公司承建该项目2#机组建设,该机组类型为超超临界、一次中间再热、四缸四排汽、单轴、凝汽式、双背压、回热抽汽级数10 级。机组配备4 台高压加热器,参数如表1 所示。

表1 高压加热器参数表

1~3 号为立式高压加热器,4 号为卧式高压加热器。立式高压加热器布置在主厂房层高8.6m处,13~14 轴A~B 列之间;卧式高压加热器布置在主厂房层高17.0m处,13~14 轴3/A~B列。高压加热器布置如图1 所示。

图1 立式高压加热器现场布置图

2 常规技术方案简介

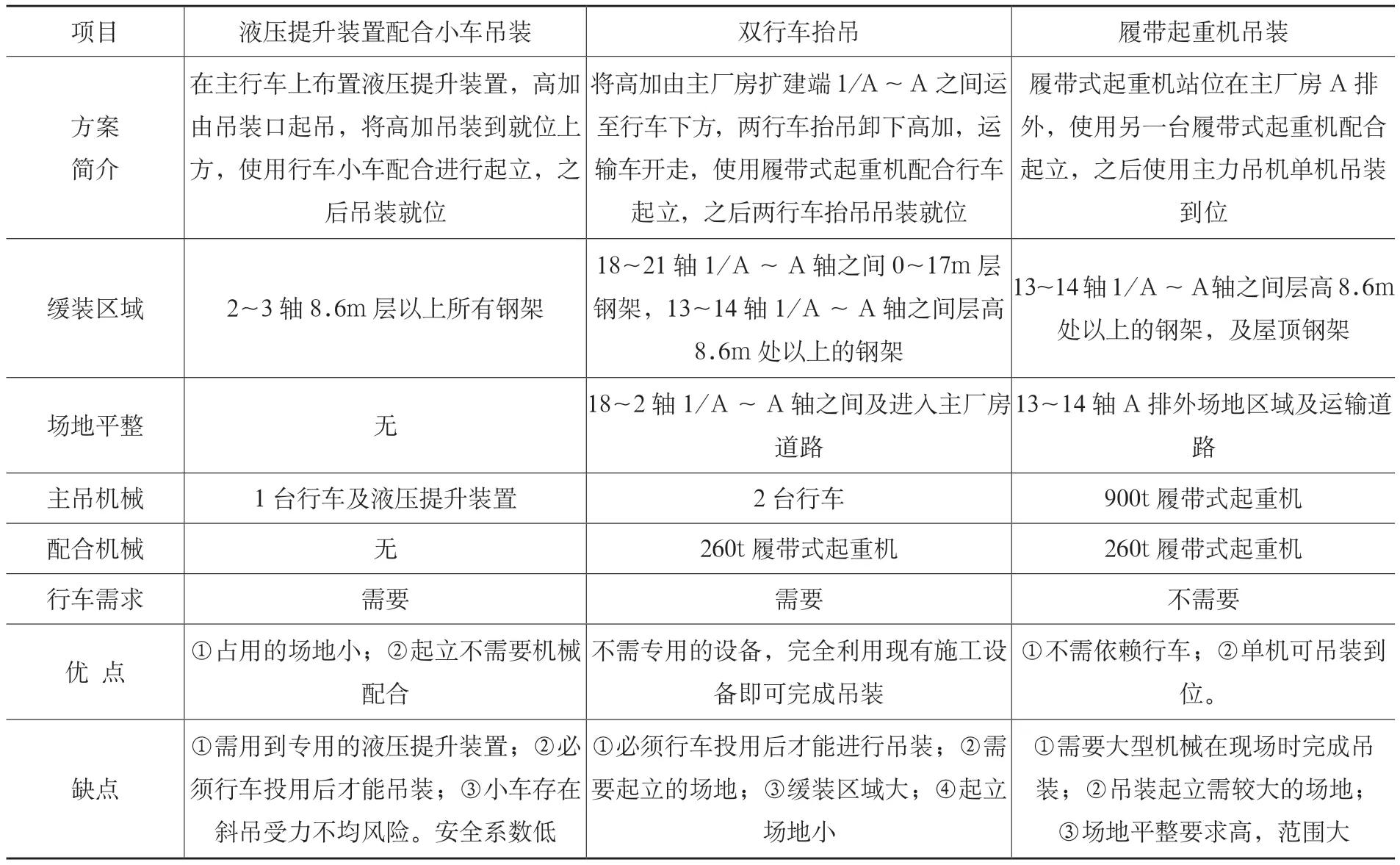

针对立式高压加热器的安装,施工初期成立技术小组,施工初期共拟定3 种方案。

2.1 液压提升装置配合小车起立、吊装

在135t/35t 行车加固型主梁上布置液压提升装置(俗称劳辛格)的起吊系统,行车主钩作为辅助,实现立式高加在空中起立,插进预留孔洞,最终呈垂直状态并就位到对应基础位置上。

2.2 双行车抬吊

将主厂房18-21 轴A-1/A 轴之间的钢结构缓装,使用260t 履带式起重机配合双行车进行起立,使用双行车吊装就位。

2.3 履带起重机吊装

900t 履带式起重机站位在A 排外,用260t履带式起重机配合起立,起立后使用900t 履带式起重机单机吊装到位。

三种技术方案对比如表2 所示。

3 新方案的提出

1)使用液压提升装置进行吊装,1 台行车即可完成操作,且液压提升及抬吊梁使用完成后,可进行发电机定子吊装。但液压提升装置及小车存在斜拉,受力不均风险,从而导致安全系数过低。

2)使用双行车抬吊的方案,需缓装范围大、时间长,对后续的施工组织非常不利,且行车需拼车并制作一条抬吊梁。同时因立式高加起立场地小,不利于起立。

3)使用履带起重机吊装的方案,对单机工况要求大,单机转场耗费较大人力物力,场地要求高。

通过对比,3 种常规方案各有利弊,皆难以安全、高效地完成大型立式高加的吊装。

针对以上3 种常规方案存在的机械选型难、场地要求高、空间要求高、缓装面积大等问题,科研项目组组织技术专家多次召开方案研讨会,对方案进行对比、优化。创新采用移动式翻转装置与液压提升装置配合,利用加固型行车大梁,实现大型立式高压加热器在狭小空间的起立、吊装,解决了常规方案存在的弊端及风险。本方案具有安全、高效、低成本的特点。创新移动式翻身装置也可用于其他大型立式设备的起立,对于电力行业大型立式设备的吊装起到良好的推动作用。

根据大型立式高压加热器尺寸,研发制作移动式翻转装置,液压提升装置作为主吊装置,移动式翻转装置配合液压提升装置完成大型立式高压加热器的起立工作,并最终由液压提升装置将高压加热器吊装到位。

4 操作说明

4.1 立式高压加热器吊装

1)液压提升装置与小车配合,将立式高压加热器下部放入移动式翻转架,用10t 链条葫芦锁死,保持翻转架与立式高压加热器翻转轨迹同步。

表2 方案优劣对比分析表

2)缓慢提升液压提升装置,启动卷扬机,缓慢起立立式高压加热器,液压提升装置提升速度与卷扬机移动速度保持一致,直至高压加热器完全竖立。

3)继续启动液压提升装置起吊系统,逐渐起钩,提升至立式高压加热器下部高于运转层标高,进行行车大车移动。移动至基础上方。

4)旋转400t 钩调整高压加热器就位方向后,下降400t 钩,把高压加热器就位到基础上。

5)脱钩,将钢丝绳吊点位置进行调整,采用二次调整就位技术,重新起吊,将高压加热器就位后脱钩,再采用相同的方法,移动液压提升装置,进行下一台高压加热器的吊装,直至全部吊装完成。吊装过程如图2 所示。

4.2 相关计算

4.2.1 行车校核

大型立式高压加热器吊装行车受力图经厂家确认,行车满足高压加热器吊装时的受力要求。

4.2.2 液压提升装置负荷率计算

立式高加重193t,作用在液压提升装置上的吊装结构重约20.4t,每组液压提升装置额定负荷为200t,则平均负荷率η1=(193+20.4)/(200×2)×100%=53.9%(安全)

4.2.3 钢丝绳选用校核计算

吊装选用4 根∅68mm,长10m,6×37+FC环形无接头钢丝绳,每个绳头最小破断力5715kN,采用4 个绳圈对折共8 个绳头吊装,经放样每根钢丝绳的夹角为35°,则钢丝绳安全倍数为:5715/9.8×(8×0.75)×cos35°/230=12.5 >6(安全)。

5 结语

采用液压提升装置+利用移动式翻转装置吊装技术从前期的施工策划、场地规划布置、吊装机械的选型到吊装、验收等工作,合理利用现有机具、减少大型施工机械数量,从根本上解决了狭小空间内起立、起吊等技术难题,且减少了机械作业风险。针对吊点难题,采用吊点二次调整技术,大大降低了安全风险,提高了就位的精准性。本技术不仅节约了大量劳力及机械成本,而且还提高了机械使用率,缩短了安装工期,降低了施工安全风险。可为以后同类型机组的建设提供可靠的技术指导。

图2 吊装过程演示