硫磺回收及尾气处理工艺综述

张恒拓

山东三维石化工程股份有限公司 山东淄博 255434

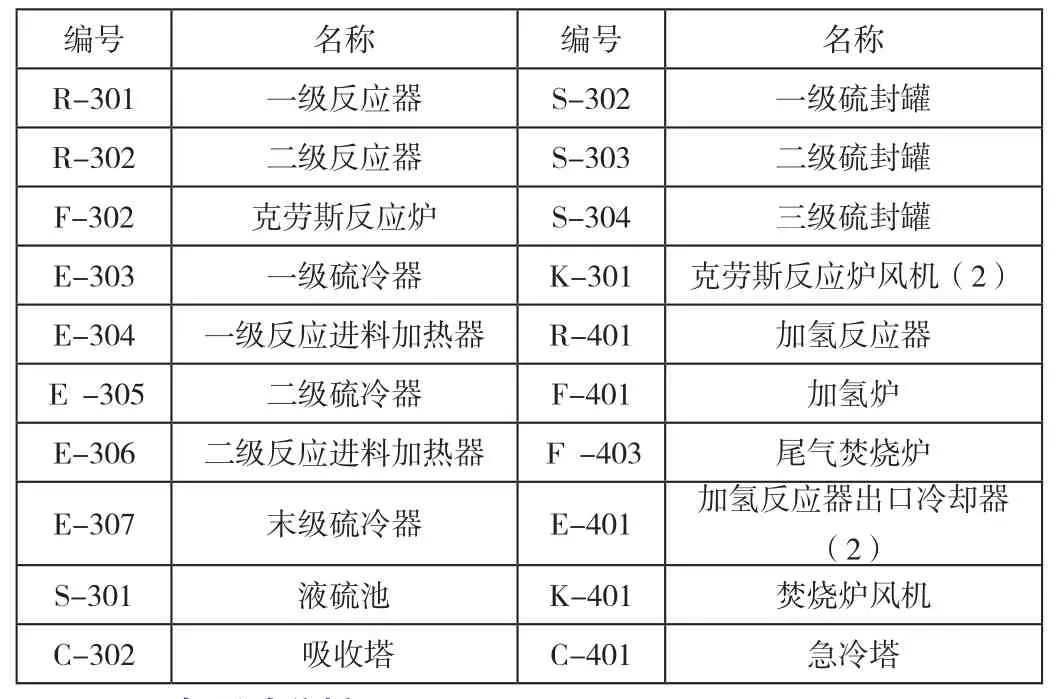

1 硫磺回收装置中主要设备明细(见表1)

表1 硫磺回收装置主要设备

2 尾气影响分析

2.1 吸收塔尾气

硫磺回收过程中产生尾气与氢分子反应,内部的SO2转变为H2S,当尾气冷却后,经过塔中甲基二乙醇胺的吸收,后被安排进焚烧炉燃烧。一般来说,吸收塔中含有的尾气在20-100PPm的H2S,待其焚烧后,会在烟气中产生将近3倍浓度的SO2。

2.2 液硫池废气

一般情况下,液硫池会采用鼓泡脱气法来对废气进行脱除,后将废气送至焚烧炉进行焚烧[1]。

2.3 克劳斯跨线或吸收塔上游设备跨线泄漏

早期设计中,跨线采用单阀或者切断阀来进行控制。但是切断阀会存在操作不灵敏的状况,这会促使少量高浓度烟气泄露进入焚烧炉,是一种较为有利的“事故”,有效降低尾气中的SO2。

2.4 其他影响因素

焚烧炉内,如果引用含有硫的干气时,会相应增加烟气中的SO2浓度,此种现象主要依靠脱硫燃料气以及天然气形式来进行处理。

2.5 开停工影响

硫磺装置每次经历多种原因导致开停工时,都会导致装置尾气中的含量严重超标。SO2浓度会持续上升。并且需要开工稳定后8小时来进行改善,对大气环境造成严重的威胁。

针对硫磺装置尾气超标的处理工艺主要有“前碱洗”以及“后碱洗”两种状态。是建立在常规的加氢工艺上进行吸收还原的一种改进新型工艺。

3 焚烧炉前/后碱洗脱硫工艺

文中采用某化工厂的5万t/a硫磺装置为参考实例。

3.1 前碱洗

(1)液硫脱气改造:为了消除液体硫磺储罐废气对终点SO2排放的影响,采用耐高氧低温加氢催化剂处理硫磺池鼓泡介质尾气。

(2)配套高耐氧低温加氢催化剂,为了消除液体硫磺罐废气对终点SO2排放的影响,采用净化后的尾气作为硫磺坑的鼓泡介质,将废气送入加氢反应器。

在进行烟气焚烧之前进行碱洗塔增设,可以有效降低为其中的SO2排放。当吸收后的尾气经过水洗塔水洗后在进行焚烧。后期的碱洗过程中的碱液配置情况主要决定于尾气中的PH值大[2]。(详情见表2)

表2 5万t/a硫磺装置前碱洗标定结果

结果显示:装置最大负荷运行时,可以承载相关设计要求,能够达到尾气排放标准。在碱洗过程中产生的废水需要进一步进行处理,因吸收H2S后的废水产生物不稳定,存在解吸释放H2S的风险,给操作和运行带来一定的隐患。

3.2 后碱洗

(1)液硫脱气改造:为消除废气脱气对SO2排放的影响,采用空气鼓泡法将废气引入热反应器进行硫回收。

(2)在焚烧炉后增设碱洗塔,随之还要增设废水处理装置。一般来说,碱洗塔使用的是二级脱硫工艺。其主要由新型模组、厨业漏斗以及上下喷淋装备组成,可以对SO2的吸收与净化。项目进行后,产生的效果见表3。

表3 某公司10万t/a硫磺回收装置后碱洗脱硫部分标定结果

结果显示:经过净化后,烟气均为合格状态,将高盐水进行外排时,COD比指相对较高,造成此种原因的是装置运行过程中,管道设备中存在的酸性气体符合过大,导致生产符合超过设计值得130%,后期的焚烧炉在工作中产生的SO2浓度远远高于原有的设定值,并且氧化系统作用跟不上时,就会使高盐水浆液中的COD持续上升,所以呈现的状况就是系统中检测出高盐水COD值较高[3]。

4 结语

综上所述,文章着重对某装置的5万t/a硫磺装置中的尾气处理过程中的“前碱洗”与“后碱洗”装置进行尾气处理分析,分析了两种工艺路线中的特点。在日常工艺使用中,对两种工艺的应用完全可以满足现有工业中环保的发展要求,只是存在于开停工状态时不可控因素的影响无法满足硫磺装置出现了排放异常。针对此,“前碱洗”装置需要更进一步寻求发展,比如在面临开停工影响时可以引进热氮工艺加以处理。