CFD方法在海上平台定量风险分析中的应用

赵 刚

(胜利海上监督处,山东 东营 257000)

海洋石油平台的特点是将开采设备、工艺处理设备和易燃易爆物质至于有限的空间,各类容器、管线、阀门等有大量的密封点的机械设备高度集中,因腐蚀、疲劳损伤或操作问题,不同程度的泄漏事件频繁发生[1]。而一旦发生点火,就极有可能会升级成为火灾或者爆炸事故[2]。工作区域和人员生活区域距离很近,且只能通过船只或直升机逃生,所以一旦发生事故,伤亡往往非常严重。魏超南等[3]人基于CFD理论,对井喷天然气的运动行为及危险区域的分布规律进行模拟和分析,得出不同工况下甲烷气体浓度在平台上的分布规律。韩圣章[4]研究海洋平台可燃气体的泄漏扩散和气云爆炸,分析爆炸产生的超压对平台造成的风险。宋剑[5]建立海洋平台结构气体爆炸荷载的分析模型,对爆炸载荷下海洋平台结构的可靠性进行研究。王学岐,韩兆辉等[6]人运用CFD方法对液化气球罐区的液化气泄漏扩散、爆炸事故后果进行数值模拟分析,从点火源位置、气团大小和阻塞度方面分析爆炸冲击波及火焰传播情况。

本文选择某海上油气平台的油气处理系统,对识别出的风险进行后果和风险计算。其中,主工艺流程的设备设施发生的泄漏事故,使用CFD方法进行气体扩散,火灾和爆炸进行模拟计算。最后,将所有风险进行叠加,得到平台不同区域的风险和不同工种工作人员的年度风险,并总结出海洋油气平台风险分析流程,为海上油气平台的定量风险评估工作提供指导建议。

1 平台状况

1.1 总体布置

本研究中的主要设施分布在DPA、DPB、DPC三个连接在一起的平台上。为了便于后面提取特定区域的火灾热辐射和爆炸超压等数据,根据平面布置图中设备设施分布情况,将平台划分成16个区域,编号从P1至P16。

1.2 平台主工艺

原油生产及处理流程:从井口上来的生产物流在自由水分离器被初步分成油、气、水三部分,分离出的伴生天然气进入燃料气系统;分离出的含油污水直接进入水力旋流器;分离出的含水原油经加热后进入生产分离器。生产分离器为油气水三相分离器,分离出的伴生天然气进入燃料气系统;分离出的含油污水直接进入水力旋流器;分离出的含水原油再经换热、加热后进入油处理器。油处理器为三相分离器,分离出的伴生天然气进入燃料气系统;分离出的含油污水直接进入浮选器;分离出的原油进入原油缓冲罐,然后经海底管线输往陆地的接收装置。

天然气燃烧系统:从自由水分离器、生产分离器、油处理器中分离出的伴生天然气和气井采出的天然气进入天然气处理系统,经杂质吸收装置、净化器除杂净化后,再经燃料气过滤分离器和燃料气加热器除液和干燥后,用作燃气轮发电机的燃料,多余部分通过火炬放空燃烧。燃料气过滤分离器和火炬洗涤器分离产生的含水原油返回生产流程进行处理。

1.3 风险辨识

根据平台工艺流程、设备设施分布、处理介质和工作人员作业类型,结合以往平台事故原因分析,平台生产过程中存在油气泄漏、船只事故、高处坠落风险,危险物质主要有天然气、原油。

1.4 平台人员状况

平台实行两班倒工作制,白班为早晨6点至下午6点,夜班为下午6点至早晨6点。每班人员在平台连续工作14天,通过船只进行换班。

2 方法及软件

本文中对气体扩散、火灾和爆炸的后果计算,采用计算流体力学(Computational Fluid Dynamics,CFD)的方法。它是随着计算机的发展而产生的一个介于数学、流体力学和计算机之间的交叉学科,主要研究内容是通过计算机和数值方法来求解流体力学的控制方程,对流体力学问题进行模拟和分析。

使用Fluidyn软件中的PANACHE、VENTFIRE和VENTEX三个模块分别完成扩散、火灾和爆炸后果模拟。其中PANACHE能够考虑复杂的地形起伏、建筑物、构筑物、低速风、泄露喷射效应等情况模拟与污染和危险相关大气过程的诊断计算软件。其基本方程为Navier-Stokes方程,同时求解物质的浓度、质量和能量守恒方程。湍流模型方面,该软件求解上述方程的雷诺平均形式。雷诺应力模型使用线性涡黏性模型(LEVM),对所有物质求和,满足连续性方程(质量守恒)、Navier-Stokes方程(动量守恒) 及能量守恒方程。Ventfire和Ventex这两个模块是专门用于火灾和爆炸仿真分析应用的数值平台,是一种模拟固体、气体在受限、半受限、开放空间内火灾、爆炸过程的数值计算模型。使用三维有限体积技术求解描述空气流动的Navier-Stokes方程,从而得到空间内各点的压力、温度、速度、湍流度、物质组分等数据。

分析过程包括以下几步:1) 将流动中的质量、动量、热量传递抽象成为数学、力学模型,并确定几何空间影响区域。2)绘制整个几何形体与其空间影响区域(计算空间)的CAD模型,将几何体的外表面和整个内部空间进行网格划分。3)加入求解所需要的初始条件,入口与出口处的边界条件一般为速度、压力条件。4)设定具体的控制求解过程和精度的条件,对所需分析的问题进行求解,并且保存数据文件结果。5)选择合适的后处理器读取计算结果信息。

3 泄漏分析

3.1 单元划分

在本此分析中,理论上以ESD阀门、泵、压缩机视为有效的物流截断点,根据其位置以及物料相态变化划分泄漏单元,其中与之相邻的法兰、阀门及工艺管道已被考虑在内。通过参照“AQ/T 3046化工企业定量风险评价导则对泄漏单元进行分析,见表1。由于平台甲板为镂空隔板,液体不会在上面存留,而是透过空隙直接流入海中,不构成发生池火的条件。因此仅分析气体泄漏及其可能造成的危害。

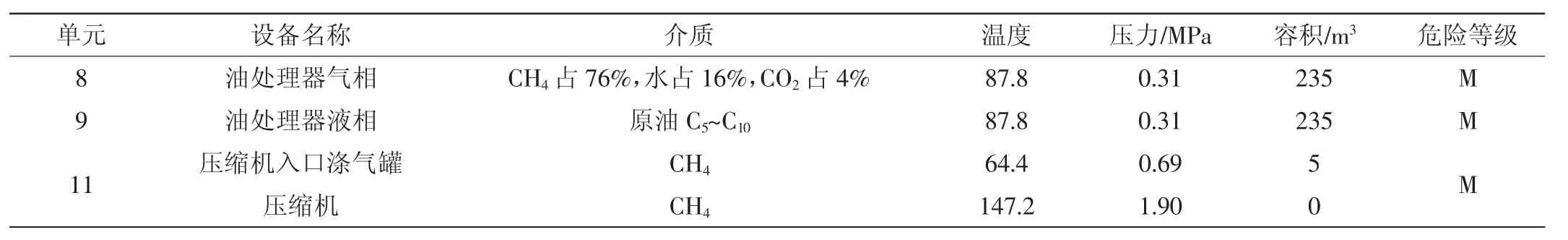

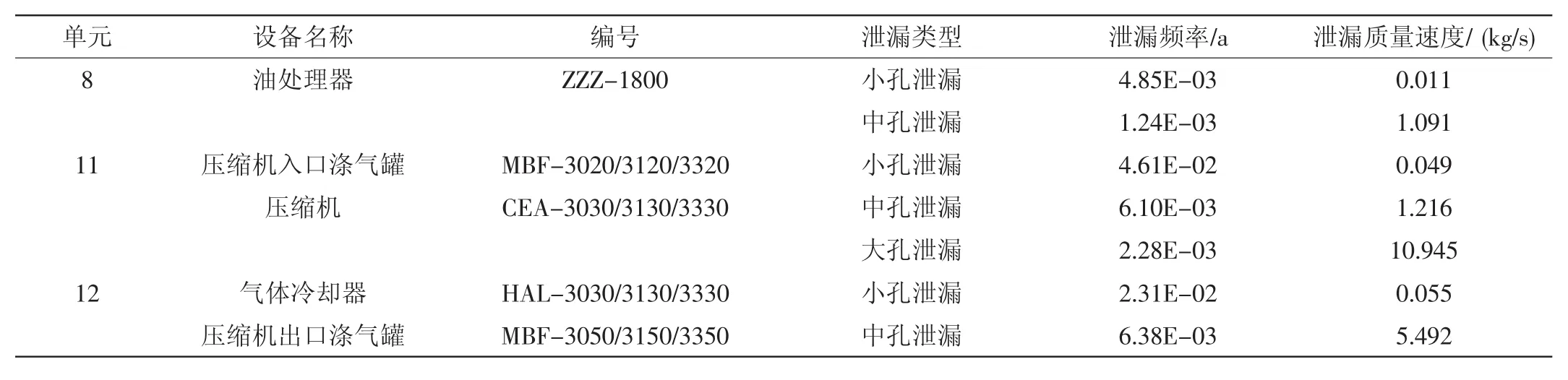

表1 部分泄漏单元划分

3.2 泄漏类型

现在国内外在定量风险评估领域,倾向于按照泄漏孔径的大小进行区分。根据AQ/T3046,本次QRA研究中所选取的泄漏孔径分为小孔泄漏(1~10 mm,代表孔径为5mm)、中孔泄漏(10~50 mm,代表孔径为 25mm)、大孔泄漏(50~150mm,代表孔径为100mm) 和完全破裂(150mm以上,代表孔径为实际最大管径)。

3.3 泄漏参数

使用LEAK和PHAST软件,对筛选后的设备进行泄漏计算,见表2。

4 后果及风险分析

4.1 扩散

表2 部分泄漏初始参数

泄漏方向选择竖直向上及向平台内侧,目的是使气云尽量留在平台内部。根据平台所处海域的气象资料,选取东、南、西、北四个方向及相对应的出现频率最高的平均风速。

根据平台平面布局图纸资料,建立平台三维几何模型。在三维几何模型的基础上,使用非结构化网格进行网格划分,可以捕捉模型中复杂特征尺寸。流动选择k-ε湍流模型;扩散选择标准扩散模型。数学模型主要考虑使用Specices Transport(多组份输运) 模型进行可燃气体扩散模拟计算。使用Fluidyn-POST读取计算结果文件,导出需要分析的扩散云图。

CH4气体的扩散浓度数据主要用来分析发生闪火的范围,当CH4气体体积浓度达到5%时,认为此处一旦发生点燃,就会发生闪火。出于保守考虑,一般取2.5%作为判定阈值。出于闪火范围内的人员死亡概率为1,范围外为0。风险=闪火发生的频率×人员死亡概率。闪火造成的区域年度风险(LSIR) 见表3。

4.2 喷射火

使用Ventfire-gui6_64建立喷射火模型,对边界条件、网格等参数进行设定,如图1。根据需要分析的工况设定泄漏流量、风速、风向等边界条件参数。喷射火造成的人员死亡概率计算方法遵循图2流程和判断准则,风险=喷射火发生的频率×人员死亡概率。因喷射火造成的区域年度风险 (LSIR) 见表4。

表3 闪火造成的区域年度风险

4.3 爆炸

使用Ventex-gui6_64建立爆炸模型,如图3。湍流模型选择SST K-omega模型,点火能量默认为能够使反应开始进行且不影响后续发展。

图1 喷射火模型计算结果示意图

图2 喷射火造成的人员死亡概率

爆炸产生的超压大于0.03Mpa时,其影响范围内人员死亡概率为1;如果小于0.03Mpa,但是大于0.01 Mpa,影响范围内的室外人员死亡概率为0,室内人员死亡概率为0.025;如果小于0.01Mpa,影响范围内的人员死亡概率为0。风险=爆炸发生的频率×人员死亡概率。所有工况都没有达到0.01Mpa的超压值,因此爆炸超压造成的人员死亡风险为0。

表4 喷射火对不同区域造成的年度风险

图3 爆炸超压结果示意图

4.4 撞船

根据本平台的情况,按照值班运输船、守护船和渔船3种情况,分析不同类型船舶与平台碰撞的风险概率。船舶与平台碰撞的概率基础计算公式为:

式中,N为平台潜在威胁的船舶数量;P1为船舶位于撞击路线上的概率,P2为船舶失去控制的概率或错误航行的概率;P3为警告失败的概率取0.13。

1)值班运输船撞击.值班运输船靠平台过程中与平台相撞,比例约占60%;此时,船舶处于撞击路线上,P1=100%,N取2。其他平台值班运输船路过本平台发生相撞,比例约占5%;此时船舶处于撞击路线上的概率P1=10%,N取6。值班运输船与平台物资转移过程中因漂流力发生碰撞,比例约占35%;此时船舶处于撞击路线上的概率P1=50%,N取6。

参照DNV统计数据库,P2取2E-4,值班运输船撞击本平台的概率为P=5.9E-5/年。

潜在死亡人数=20人×5.9E-5/年=1.18E-3人/年。

2)守护船撞击,护船一般停靠于距离平台一定距离的海域,守护船碰撞平台的主要原因是由于恶劣的气候引起的。守护船撞击,一般不会导致平台人员死亡,因此认为PLL为0。

4.5 坠落物

坠落物风险包括吊机倒塌、修井架倒塌。平台上坠落物主要有两类:吊机与修井架,由于修井架的位置以及其移动的限制保证了修井架倒塌之后不会导致人员死亡,所以本次分析不将修井架倒塌的风险计入IRPA中。

吊机倒塌的概率按照挪威1974-1985年海上油田操作吊机倒塌概率为4E-3次/年,根据吊机倒塌的方向,四台吊机倒塌砸到上层甲板工作人员活动区域的频率为(180+150+270+150) 度/360 度×4E-3 次/年=8.22E-3 次/年。

根据平台人员分类,为平台海上的各类工作人员分别建立了EER模型,每一类人员分别进行吊机坠落物分析。

4.6 整体风险

经过累加计算得到机械工程师和操作工程师的个人年度风险为6.44E-04次/年,电仪工程师为4.49E-04次/年,外方安全经理为1.89E-04次/年,其它人为5.9E-05次/年。

5 结论

通过前面分析可以看到,平台上各工种人员的个人年度风险值均在10E-5/年与10E-3/年之间,处于石化企业普遍风险准则的合理可接受范围内。其中,机械工程师和操作工程师的风险值最高,其次为电仪工程师,这主要是由于这几类工作人员经常出现在高风险的设备区域。风险最低的是外方安全员、管理和后勤人员,他们大多数时间在风险较低的生活楼和中控室。本文整个分析流程遵循通用的QRA分析方法,在工艺泄漏的“风险后果评估”中引入了CFD方法。该方法可以体现出防火墙及其它设备设施对气云扩散的阻碍、热辐射和超压的衰减、孔隙对超压的增强等效果,从而使监测点位置读取到的数据更接近真实情况。缺点是分析周期较长,并且需要占用大量计算机资源。在单一工况分析中,CFD方法更为精确和贴合实际,但QRA分析需要模拟大量工况,这时工作量可能会非常大,有必要对工况进行优化选择后,再进行模拟计算。虽然这种方法计算周期长,并且需要占用大量计算机资源,但我们认为随着计算机软硬件技术的不断更新升级,以及用户对分析精度越来越严苛的要求,使用CFD方法进行定量风险评估的需求将会越来越多。