伊拉克某油田污水处理厂污水沉降罐气封系统设计

赵海龙

(中海油石化工程有限公司,山东 青岛 266101)

伊拉克某油田污水处理厂处理油田采出的含油污水,含油污水经处理后回用于油田注水,含油污水中溶解有大量硫化氢、硫醇等有毒、有害气体,原油处理单元排出的含油污水在接入常压含油污水沉降罐处的压力为0.3MPa,进入含油污水沉降罐后,含油污水中硫化氢、硫醇等挥发并在含油污水沉降罐顶部形成易燃、易爆环境,此外,油田回注水要求水中含氧量≤0.02mg/L。为避免有毒有害气体的直接排放造成安全风险,同时为了隔绝空气进入污水处理系统,含油污水沉降罐设置气封系统,使得罐顶气相空间维持一定的压力(正压),罐顶排出的气封气经管网收集后接入低低压火炬系统。本文主要论述含油污水沉降罐气封通气量的计算及气封系统组成及控制流程。

1 含油污水沉降罐气封系统设计方案确定

含油污水沉降罐顶部气相空间压力变化原因主要包括:

(1)当含油污水沉降罐进水量小于出水量时,将导致罐内气相空间压力降低,有可能导致产生负压,当进入污水沉降罐的含油污水量超过流出的含油污水量时,可能导致罐顶气相空间超压。

(2)由于气温骤降或其他天气变化使罐顶气体压缩或冷凝从而导致压力降低。反之,环境温度升高或其他天气变化,引起气体膨胀和汽化导致气体压力升高。

(3)含油污水储罐周围发生火灾,当储罐吸收外部火源的热量造成液体汽化以及气体膨胀将导致罐内气压升高。

(4)由于设备故障或操作失误导致的罐内压力变化等。

本项目含油污水沉降罐配置天然气、氮气两级独立气源的气封系统,废气经管网收集后接入低低压火炬,储罐同时设置呼吸阀,呼吸阀负压吸气不作为正常运行工况,仅在事故工况下,作为最终的负压保护设施,其目的是尽量避免储罐呼吸阀吸入空气,造成安全隐患,确保系统安全运行。天然气、氮气两级独立气源可以满足正常工况下含油污水沉降罐的低压补气要求。

2 呼吸量计算

含油污水处理厂中,设置2台2×5000m3(23.7m I.D.×12.53m H)含油污水沉降罐,设计/操作压力分别为-0.6~5.0kPa/-0.2~3.5kPa,设计/操作进水温度90℃/80℃,正常工况下两台污水沉降罐串联运行,污水沉降罐上部油层厚度通过手动调节收油维持在0.8m以内,污水沉降罐罐体及罐顶设有30mm厚复合硅酸铝保温。上游原油处理装置排出的含油污水量相对稳定,污水沉降罐出水经污水提升泵提升后接入后续污水处理设备进一步处理,污水提升泵规模为4×550m3/h(3用1备)。

本项目含油污水沉降罐呼吸量计算依据为 API RP2000,含油污水沉降罐呼吸量至少应为最大进液量与热呼出量之和或最大出液量与热呼入之和,热呼吸是由于环境温度变化或储罐表面降温导致的气体吸入、排出量,对于立式储罐,通常按照罐体容积计算通气量。

污水沉降罐顶部油层主要成分为原油,闪点小于37.8℃,为易挥发液体[1]。

2.1 呼出量计算

Vout=Y·Vtk0.9·Ri+ 2.0Vpf

其中:

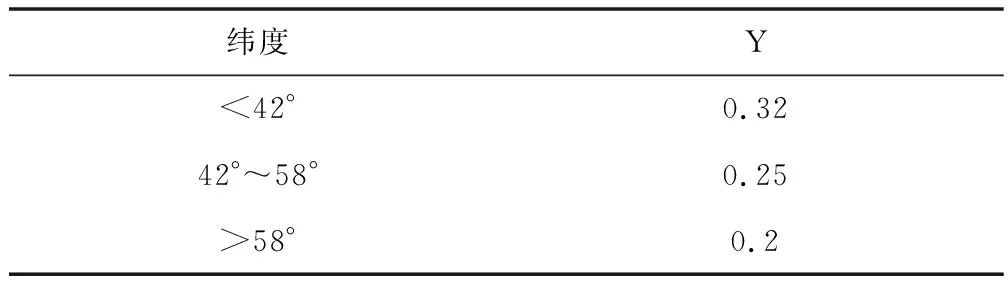

Y 地理纬度影响系数,可参见表1;

表1 地理纬度影响系数

Vpf——含油污水最大进水量,m3/h;

Vtk——储罐体积,m3;

Ri——储罐保温影响系数,对于非保温储罐Ri=1,部分保温储罐Ri=Rinp,全保温储罐Ri=Rin:其中:Rinp=Ainp/Atts·Rin + (1- Ainp/Atts)

Atts——储罐总表面积(罐体及罐顶),m2;

Ainp——储罐保温面积,m2;

Rin=1/(1+(h·lin)/λin);

h——内部热传递系数,W/(m2·K);

lin——保温层厚度;

λin——保温材料的导热系数,W/(m·K)。

考虑到该地区夏季高温期间存在雷暴天气,污水沉降罐采用全保温形式,保温材料为复合硅酸盐,保温厚度30mm,导热系数按0.05W/m·K计。

经计算,热呼出量为200 m3/h,呼出总量为3500 m3/h。

2.2 吸入量计算

Vin=C·Vtk0.7·Ri+ Vpf

Vpf——含油污水最大出水量,m3/h;

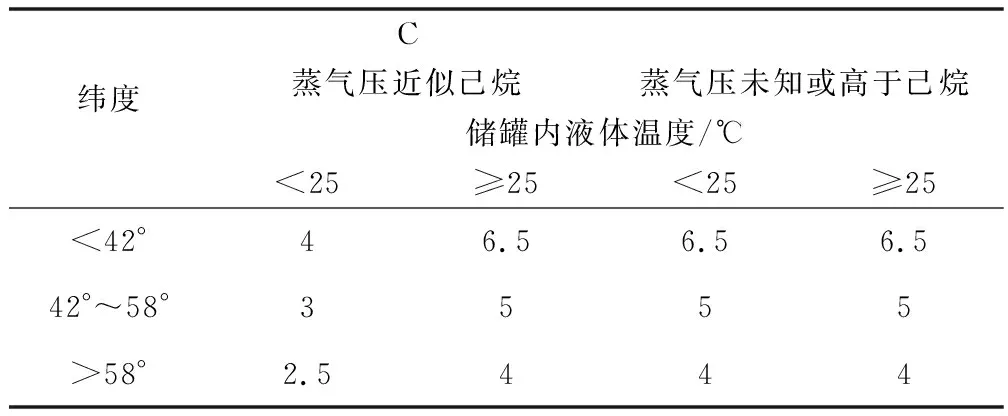

C——液体蒸气压、平均储存温度影响系数,见表2。

表2 液体蒸气压、平均储存温度影响系数

Vtk——储罐体积,m3;

Ri——同呼出。

该油田纬度小于42度,C取6.5,经计算,热呼入量约为750m3/h,总吸气量为2400m3/h。

2.3 紧急泄放量计算

根据API RP 2000 中火灾工况紧急泄放气量:

q=906.6·Q·F/L·(T/M)0.5

其中:

Q——火灾辐射热量,W,按4129700W计;

F——环境影响系数,取0.3;

L——在泄放压力及温度下,储存液体的汽化潜热,J/kg;

T——泄放蒸汽的绝对温度,单位为K,通常假定泄放蒸汽的温度等同在泄放压力下的液体沸点。

对于立式储罐,湿润面积等同于地面以上至9.4m高度的罐体表面积,不计算罐体底面积[1],含油污水沉降罐9.4m高度以内的罐体表面积为699.5m2,大于260m2,根据API RP 2000,紧急泄放量按19910Nm3/h计,考虑环境影响系数F值,此处取0.3,通气量乘以环境影响系数,此外,火灾工况下可以不考虑用于正常通气的通气设施,且火灾工况不考虑进液,保温储罐实际紧急泄放量5973Nm3/h。

4 含油污水沉降罐气封系统组成及控制流程

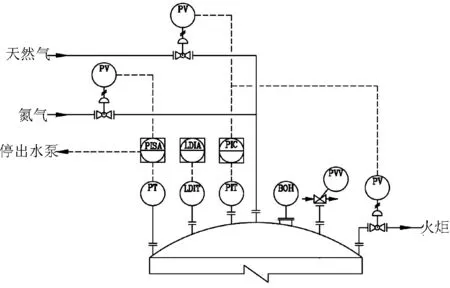

本项目含油污水沉降罐气封系统主要由调节阀、呼吸阀、紧急泄压人孔及压力检测仪表等组成,见图1。超压保护措施主要包括排气调节阀、呼吸阀及泄压人孔。低压保护措施包括罐顶低压报警及低压连锁停污水提升泵、低低压连锁开启氮气管线调节阀、呼吸阀吸入空气,罐顶气相空间压力维持在0.5~1.5kPa之间。

图1 含油污水沉降罐罐顶气封设施组成

4.1 高压保护流程

当含油污水沉降罐罐顶气压达到2.35kPa时,排气管线调节阀打开,废气排至低低压火炬燃烧,压力继续升高,达到呼吸阀设定压力3.35kPa时,呼吸阀开启,呼吸阀全开启压力3.70kPa(超压值10%),回座压力2.85kPa(启闭压差15%),当压力继续升高到泄压人孔设定压力的4.4kPa,泄压人孔打开,泄压人孔全开启压力为4.84kPa(超压值10%),泄压人孔回座压力为3.74kPa(启闭压差15%)。

4.2 低压保护流程

当含油污水沉降罐罐顶气相空间气压低于1.5kPa时,天然气补气管线调节阀自动开启补气,当天然气补气系统故障导致含油污水沉降罐罐顶气压降低到0.5kPa时低压报警,压力继续降低到0.25kPa时连锁停污水提升泵,当压力继续降低到0.00kPa时,氮气管线上的调节阀自动打开补气,当氮气补气管线也故障的情况下无法补气,导致压力继续降低到-0.3kPa时,呼吸阀吸入空气同时报警,罐顶设置有氧含量分析仪,当氧含量达到5%时[2],超过API 2028中安全要求时,系统应停产检修。

4 结论

(1)设置天然气、氮气两个独立的补气系统,使得补气更加可靠,同时设置了呼吸阀吸入空气,通过合理设定呼吸阀开启压力,既能有效的防止含油污水沉降罐吸入空气,同时在满足规范要求的前提下,又能确保储罐在出现负压情况下的安全性。

(2)设定合理的天然气及氮气补气压力、呼吸阀吸气压力可以有效的避免储罐吸入空气。排气调节阀、呼吸阀、泄压人孔的设定压力及10%超压值,正常情况下,可以有效地减少气封气泄漏带来的安全风险。