稻草纤维-马铃薯淀粉复合材料热压制备工艺研究

李 治,俞建峰

(1.江南大学 机械工程学院,江苏无锡 214122;2.江苏省食品先进制造装备技术重点试验室,江苏无锡 214122)

0 引言

植物纤维是一种天然高分子聚合物,具有低污染性、可再生性和广泛分布性,是一种绿色环保的资源,合理利用自然界的纤维资源,能节省大量石油资源,保护生态环境[1]。稻草是一种常见的可再生资源和能源载体,我国是水稻种植大国,将稻草进行资源化利用,可以替代部分塑料,从而减少稻草在田间焚烧造成的环境污染和资源浪费。淀粉是绿色植物经光合作用得到的最终产物,同时也是大米、玉米、小麦和薯类等作物的主要成分,淀粉通过淀粉酶水解可以转化为麦芽糖,然后在酸的作用下,能完全水解为葡萄糖[2]。将植物纤维经过处理作为填料,通过热压成型可制备性能良好的淀粉基生物可降解复合材料,能够部分替代塑料类材料,节约资源、保护环境[3]。

大多数关于稻草纤维处理的研究都是仅加入偶联剂进行表面处理,或仅用NaOH溶液进行碱处理[4-8],Maycoll等[9]用碱液处理小麦秸秆,分析未处理的小麦秸秆与预处理的小麦秸秆中生物可利用的碳水化合物含量的变化情况。何春霞[10]等用NaOH、草酸溶液浸泡、水热处理对麦秸秆表面进行处理,并比较其性能差异。王继博等[11]用碱液蒸煮、硅烷偶联剂接枝、聚合物包裹三种方法对麦秸秆进行表面处理,研究了在不同表面处理方式下麦秸秆对水泥基材料力学性能的影响。Xuan等[12]用新型偶联剂处理小麦秸秆,在高温高压下制备了WS/LDPE复合材料。Ciannamea等[13]研究得出,氢氧化钠和氢氧化钠+过氧化氢两种处理可以有效去除稻壳中的半纤维素、木质素和硅质。但由于稻草纤维结构和化学成分的复杂性,偶联剂不能在稻草纤维和淀粉基体间起到良好的桥梁作用,不利于与淀粉基体的浸湿和结合,对复合材料力学性能的提高有限[14]。

目前国内外对稻草纤维复合处理及处理后各因素对材料性能影响的研究报道较少。本文以稻草纤维和马铃薯淀粉为主要原料,设置对照试验,分别用硅烷偶联剂KH550和NaOH复合处理对稻草纤维进行改性处理,同时对马铃薯淀粉进行增塑处理,最后通过热压成型工艺制备稻草纤维复合材料。研究了不同处理方法,纤维尺寸、淀粉基体与稻草纤维比例(质量比)、热压温度和甘油含量对稻草纤维复合材料力学性能及吸水率的影响,并通过正交试验得出制备稻草纤维复合材料的最佳工艺参数,为制备稻草纤维复合材料提供一定的工艺依据。

1 试验

1.1 材料与设备

1.1.1 材料与试剂

马铃薯淀粉(生化试剂BR,国药集团化学试剂有限公司);稻草碎料(5~10 mm,江苏宿迁稻草纤维厂);甘油(分析纯AR,上海麦克林生物医药有限公司);硅烷偶联剂(KH550,国药集团化学试剂有限公司);无水乙醇和氢氧化钠(分析纯AR,国药集团化学试剂有限公司)。

1.1.2 主要仪器设备

WT20001电子天平(万特衡器有限公司);RHP-2000A高速多功能粉碎机(浙江荣浩工贸有限公司);DF-101S集热式恒温加热磁力搅拌机(巩义市予华仪器有限公司);SHR-500c高速可加热混料机(张家塔市生光降解塑料机械厂);GZX-9146MBE电热鼓风干燥箱(上海博讯实业有限公司医疗设备厂);TY601H-10T数控热压机(余姚天誉机械设备有限公司);HSV-500电子式拉力试验机(乐青市爱德堡仪器有限公司制造);055300561微机控制电子万能试验机(无锡市计量测试院)。

1.2 试样制备方法

1.2.1 预处理

稻草纤维预处理:将稻草纤维自然晾干后,投入高速多功能粉碎机中,粉碎后倒入不同规格的标准检验筛中,取20、40、60、80、100和120目的稻草纤维备用,分别用不同试剂对稻草纤维进行处理。

马铃薯淀粉预处理:室温下,将马铃薯淀粉与水按质量比1:3混合,然后调整加恒温加热磁力搅拌机的温度(80 ℃)对其进行糊化,糊化的同时加入甘油作为增塑剂,即可得到热塑性淀粉[15]。

1.2.2 复合材料制备

将预处理后的稻草纤维、热塑性淀粉按一定比例放入高速混合机中,使其充分混合,至均匀后取出。取一定量混合均匀的混料送入模具,启动数控热压机达到设定温度后,将模具放入热压平台上,在无压力的条件下预热10 min,然后加压至12 MPa,保压10 min,最后待模具冷却到室温后取出加工成标准试样。

1.3 方案设计

1.3.1 单因素试验

以试样力学性能和吸水率为指标,分别考察纤维尺寸(20、40、60、80、100、120目)、淀粉基体与稻草纤维比例(以质量计)(1.5:1、1:1、1:1.5、1:2、1:2.5、1:3)、热压温度(130、140、150、160、170、180 ℃)、甘油含量(相对于淀粉含量)(10%、20%、30%、40%、50%、60%)4个因素对复合材料力学性能及吸水率的影响。

1.3.2 对照试验

(1)偶联剂处理:硅烷偶联剂KH550的选取量为稻草纤维质量的5%,把硅烷偶联剂和无水乙醇按照体积比1:5配成溶液后,将干燥过的稻草纤维、硅烷偶联剂溶液放入高速混合机内搅拌10 min,取出后放于电子恒温干燥箱中干燥,干燥时间为30 min。

(2)NaOH复合处理:将一定量稻草纤维加入5%NaOH溶液中(稻草纤维与NaOH水溶液质量比为1:20),室温下电动搅拌2 h。然后用滤网分离出稻草纤维,并用自来水反复冲洗至中性,在电热鼓风干燥箱(80 ℃)中干燥至质量不在变化,处理完成后,再用偶联剂处理。

1.3.3 正交试验

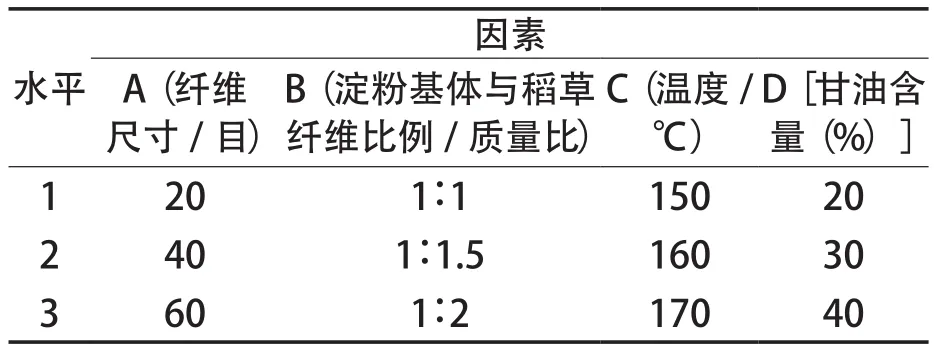

通过单因素试验,初步确定各因素的用量范围,以试样(试样均采用NaOH复合处理)力学性能和吸水率为指标,采用L9(34)正交试验,确定最优方案。正交试验设计的因素水平见表1。

表1 正交试验因素水平

1.4 力学性能与吸水率测试

1.4.1 拉伸性能测试

采用电子式拉力试验机,参照GB/TW40-92“塑料拉伸性能试验方法”测定试样的拉伸强度,加载速度为5 mm/min,试样尺寸80 mm×15 mm×3 mm。结果取3次平均值。

1.4.2 弯曲性能测试

采用微机控制电子万能试验机,参照GB/T21723-2008《麦(稻)秸秆刨花板》中塑料弯曲性能试验方法测定试样的弯曲强度,加载速度选择5 mm/min,试验跨度为60 mm,试样尺寸为80 mm×15 mm×3 mm。结果取3次平均值。

1.4.3 吸水性能测试。

参照GB/T 21723-2008《稻/麦秸杆刨花板》测定试样的吸水率,选取15 mm×15 mm×3 mm尺寸的样品,使用电热鼓风干燥箱烘干至质量不再变化,记录质量m1,然后将试样放入常温自来水中浸泡,24 h后取出擦拭表面水分并称重得质量m2,每组分3个试样测量,取平均值。

吸水率T按式(1)计算:

式中 T ——吸水率,%;

m1——试样浸水前质量,g;

m2——试样浸水后质量,g。

2 结果与分析

2.1 单因素试验结果与分析

2.1.1 纤维尺寸对试样力学性能和吸水率的影响由图1(a)、(b)可知,当稻草纤维尺寸为60目时,经NaOH复合处理的试样和经偶联剂处理的试样的拉伸强度分别达到最大值1.81 MPa和1.68 MPa,试样的弯曲强度也最大分别为2.68 MPa和2.47 MPa,然后随着复合材料的纤维尺寸减小(目数增大)而减小,经NaOH复合处理的试样的力学性能明显好于经偶联剂处理的试样。

复合材料中马铃薯淀粉的淀粉颗粒粒径通常在35~105 μm,试验中稻草纤维尺寸与淀粉尺寸越接近越有利于两者的接触和结合,从而提高复合材料内部密度,另外致密的材料内部受力时不容易产生应力集中,复合材料力学性能较好。纤维尺寸上升到80目时,复合材料中孔隙数量明显增加,容易残留水分和吸收水分导致复合材料密度下降变得松软,力学性能急剧下降[15]。

从图1(c)还可知,纤维尺寸为40目时,试样吸水率最小,单纯使用偶联剂处理的试样24 h吸水率为195%,NaOH复合处理的试样24 h 吸水率有较大改善,为176%;纤维尺寸为100目时,试样吸水率达到最大值,此时复合材料耐水性较差。这是因为纤维尺寸越大,与淀粉结合界面越多,较容易形成空穴,为水分浸入材料内部提供了便利。

2.1.2 淀粉基体与稻草纤维比例对试样力学性能和吸水率的影响

由图2(a)、(b)可知,当淀粉基体与稻草纤维比例为1:1.5时,经NaOH复合处理的试样和经偶联剂处理的试样的拉伸强度分别达到最大值1.61 MPa和1.52 MPa;当稻草纤维比例为1:2时,经NaOH复合处理的试样和经偶联剂处理的试样的弯曲强度分别达到最大值2.59和2.47 MPa,经NaOH复合处理的试样的力学性能明显好于经偶联剂处理的试样。这是因为稻草的主要组成为纤维素和木质素,纤维素有较好的机械强度,而木质素有较好的强度和刚性,能起到提高材料的拉伸强度的作用,因此,试样的拉伸强度增大;但当稻草质量分数过大时,淀粉不能有效地包覆稻草纤维,稻草纤维在基材中均匀分散下降,试样的拉伸强度降低[16]。在1:2比例下,马铃薯淀粉与稻草纤维相容性较好,淀粉颗粒可以与稻草纤维紧密结合在一起,有利于复合材料的弯曲强度,而稻草纤维含量过大,两者粘合性减弱复合材料松软,导致弯曲强度的大幅衰减[17]。

从图2(c)还可知,在稻草纤维比例较大时,试样吸水率有明显上升。当淀粉基体与稻草纤维比例为1:2时,仅使用偶联剂处理的试样吸水率最大为259%,使用NaOH复合处理的试样吸水率最大为252%。比例为1:1时,NaOH复合处理试样的耐水性最好,吸水率降到最低水平为165%。

2.1.3 热压温度对试样力学性能和吸水率的影响

由图3(a)、(b)可知,当热压温度达到160 ℃时,经NaOH复合处理的试样和经偶联剂处理的试样的拉伸强度分别达到最大值1.63 MPa和1.58 MPa,试样的弯曲强度也最大分别为2.56和2.43 MPa,经NaOH复合处理的试样的力学性能明显好于经偶联剂处理的试样。在热压成型过程中,热量通过加热板传递给模具,再传递给材料,热量不仅可以使水分汽化排出,还可以增强生物质纤维的塑性,使助剂固化,便于生物质复合材料的成型,有利于试样的力学性能。在160 ℃时,马铃薯淀粉基本上已经完全溶化,并充分润湿稻草,与稻草纤维结合较好。热压温度过高,稻草部分炭化,自身柔韧性降低,同时淀粉流动性没有明显增加,稻草纤维及淀粉本身结构及性质改变的程度增加,复合材料力学性能逐渐降低[18]。

图3(c)还可知,热压温度较高时,试样吸水率下降明显,耐水性有明显提升。热压温度为150 ℃时,试样的吸水率均达到最大值,偶联剂处理的试样和NaOH复合处理试样的吸水率分别为236%和229%。170 ℃时,NaOH复合处理试样吸水率降到最低值,试样耐水性最好为128%。

2.1.4 甘油含量对试样力学性能和吸水率的影响

由图4(a)、(b)可知,当甘油含量为40%时,经NaOH复合处理的试样和经偶联剂处理的试样的拉伸强度分别达到最大值1.57和1.46 MPa,试样弯曲强度也最大分别为2.44和2.34 MPa,经NaOH复合处理的试样的力学性能明显好于经偶联剂处理的试样。这是因为淀粉塑化的实质是淀粉结晶和分子链间作用力被破坏。当甘油含量低于40%时,增塑成分较少,增塑剂只能破坏淀粉分子一小部分氢键作用力,淀粉塑化的效果不明显;甘油含量过大,淀粉结晶和分子链间氢键作用力被破坏的程度加剧,淀粉分子链活动性增加,分子链间的缠结增加,从而使得材料的力学性能降低[19]。

由图4(c)还可知,试样吸水率随甘油含量的增加先增大后减小。甘油含量为40%时,吸水率达到最大值;甘油含量为60%时,NaOH复合处理试样的吸水率最小,此时复合材料耐水性较好为154%。造成这一趋势的原因是由于甘油不断增加,淀粉分子链段被打开的程度增大,当含量为40%时,淀粉分子链段被打开的程度最大,使得淀粉的亲水基团分布较广泛,从而吸水率最大;甘油含量继续增加时,虽然甘油本身具有较强的吸水性,但过量的甘油包裹了淀粉和稻纤维亲水基团,使得复合材料总体上的吸水率又降低[20-23]。

2.2 正交试验结果与分析

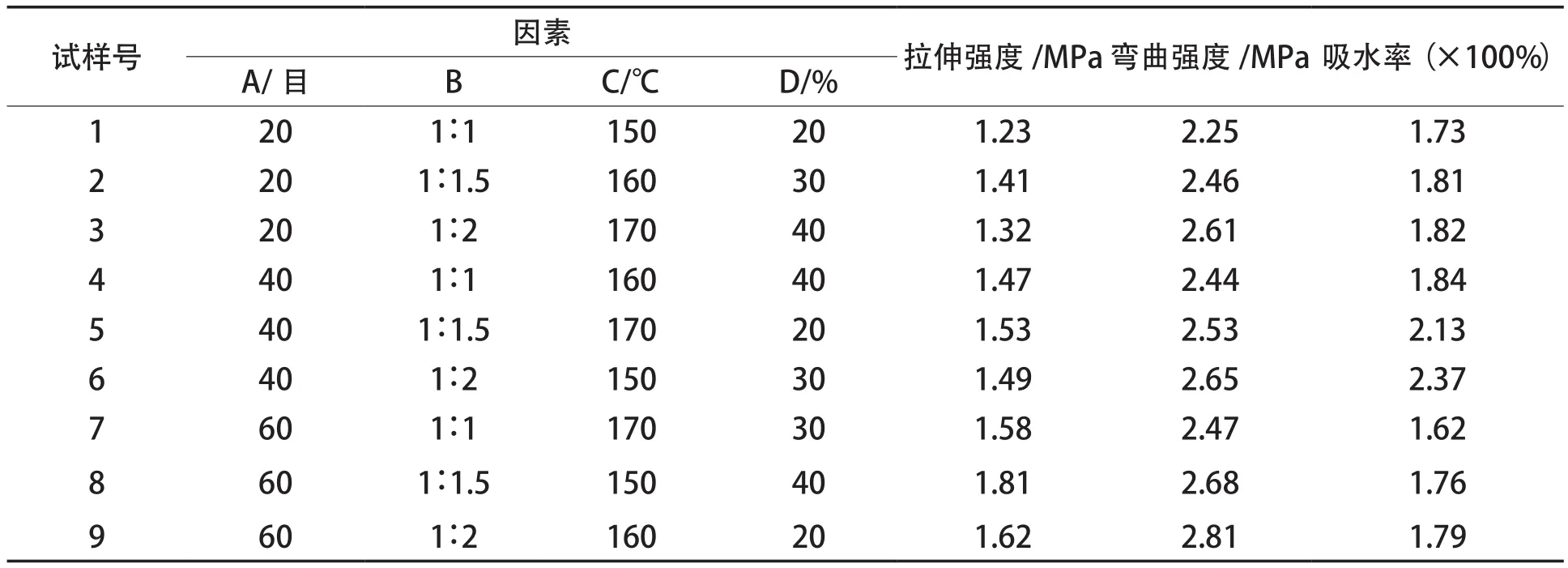

根据单因素试验和对照试验结果,用NaOH复合处理对稻草纤维进行预处理,设计正交试验,对各个因素的影响进一步分析,确定稻草纤维复合材料制备的最佳工艺条件。结果见表2。

表2 正交试验方案数据

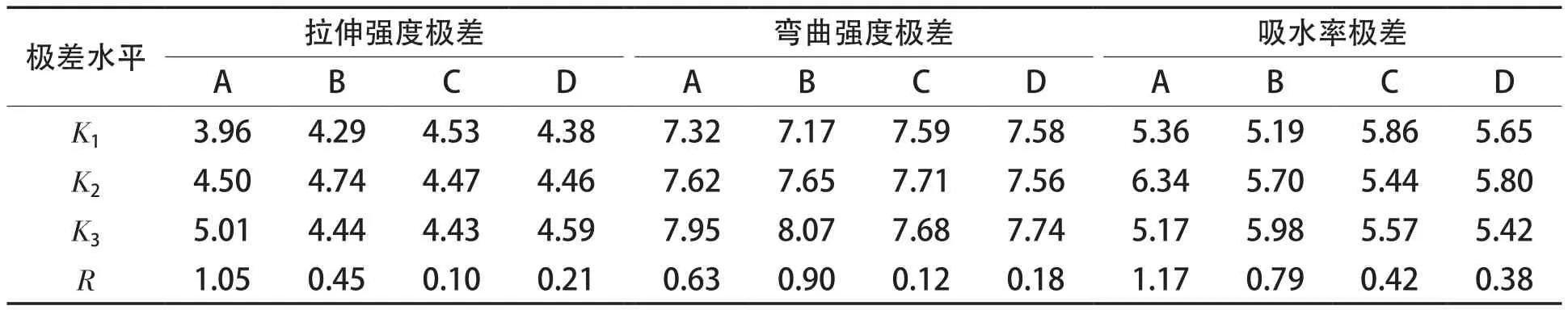

对试样的力学性能和吸水率进行极差分析,见表3。由极差分析可知[24],各因素对试样性能影响程度均不相同,影响试样拉伸强度的因素显著性为纤维尺寸>淀粉基体与稻草纤维比例>甘油含量>热压温度。影响试样弯曲强度的因素显著性为淀粉基体与稻草纤维比例>纤维尺寸>甘油含量>热压温度。影响试样吸水率的因素显著性为纤维尺寸>淀粉基体与稻草纤维比例>热压温度>甘油含量。

表3 力学性能与吸水率极差分析

试样拉伸强度最佳工艺条件为A3B2D3C1,此时试样拉伸强度最大为1.93 MPa;试样弯曲强度最佳工艺条件为B3A3D3C2,此时试样弯曲强度最大为2.91 MPa;试样吸水率最佳工艺条件为A3B1C2D3,此时试样耐水性最佳为112%。

3 结论

(1)由单因素试验结果可知,通过NaOH复合处理稻草纤维制备的试样力学性能明显优于单纯使用偶联剂处理稻草纤维制备的试样,试样的耐水性也有所提升。

(2)纤维尺寸和淀粉基体与稻草纤维比例对试样力学性能影响较大,当纤维尺寸为60目时,试样拉伸强度和弯曲强度均达到最大值。当淀粉基体与稻草纤维比例为1:1.5时,试样的拉伸强度最大,比例为1:2时试样的弯曲强度最大。热压温度和甘油含量对试样吸水率影响较大,热压温度为170 ℃、甘油含量为60%时,试样耐水性较好。

(3)通过正交试验结果可知,试样拉伸强度较优的方案为A3B2D3C1,即纤维尺寸为60目 ,淀粉基体与稻草纤维比例为1:1.5,甘油含量为40%,热压温度为150 ℃,此时复合材料拉伸强度最大为1.93 MPa。试样弯曲强度较优的方案为B3A3D3C2,即淀粉基体与稻草纤维比例为1:2,纤维尺寸为60目,甘油含量为40%,热压温度为160 ℃,此时复合材料弯曲强度最大为2.91 MPa。试样耐水性较优的方案为A3B1C2D3,即纤维尺寸60目,淀粉基体与稻草纤维比例为1:1,热压温度为160 ℃,甘油含量为40%,此时复合材料耐水性最佳为112%。