钢板混凝土井壁结构受力变形监测应用研究

洪士保

中煤新集能源股份有限公司板集煤矿 安徽亳州 236700

板集煤矿副井井筒于2009年4月18日发生突水事故,在治水专家组的指导下,开展了为期多年的井筒治水与修复工作,治理工作进展顺利并取得成功,2017年8月17日顺利通过井筒安全性评价专家论证。由于井筒穿过巨厚松散层,水文与工程地质条件复杂,在恢复矿井建设和后期开采过程中,将引发地下水和地层的变化,可能改变井筒的受力状态;再者,井筒担负着矿井的通风、提升任务,是矿井的“咽喉”,事关煤矿安全运行和高效生产。因此,需要对井筒受力变形进行长期有效的监测和研究。省内部分高校长期对高强混凝土井壁或马头门上下口井壁的变形进行了监测研究,但针对钢板井壁变形的监测研究较少,因此,主井钢板井壁受力变形的监测研究施工难度大、创新性强,研究结果对矿井安全生产具有指导意义。

1 监测方案

根据主井井筒检查孔地质柱状图和井壁结构图,确定在主井内层井壁共布置3个监测水平,如表1所示。

表1 主井监测水平设置及土性表

主井3个监测水平都安设钢弦式传感器监测系统,每个水平在内层井壁外表面等间距布置4个测试点。每个测点沿竖向和环向各布置钢弦式表面应变计各1个,分别监测井壁混凝土的竖向应变和环向应变,每个水平合计布置钢弦式表面应变计8个,内层井壁上合计布置钢弦式表面应变计24个。通过主信号电缆与钢弦式频率测试仪相连,实时测试主井钢板井壁的受力和变形状态[1]。

2 主井井壁安全预警值计算

以第一水平累深420m处井壁为例进行计算,原预制钢板混凝土井壁外壁承受水土侧压力:P=0.013×420=5.46MPa;原预制钢板混凝土井壁的外层和内层是钢板,中间层是混凝土。外层钢板厚度为10mm,中间层钢筋混凝土厚度为824mm,内层钢板厚度为16mm,混凝土强度为等级为C60。在原有钢板混凝土井壁中套上钢板混凝土井壁,此钢板混凝土井壁共有两层井壁,外层高强混凝土的厚度为580mm,混凝土强度等级为C80,内层钢板厚度为20mm。

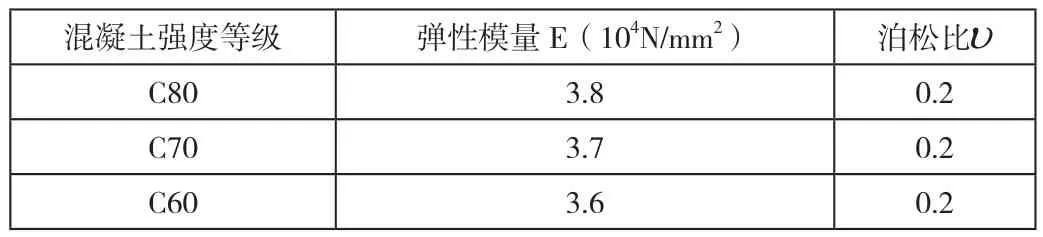

表2 井壁混凝土的力学参数

钢板材料为Q345,弹性模量E1=2.06×105N/mm2,泊松比根据组合筒设计方法进行计算。

如图所示,从内到外的半径表示为r1-r6,层数为第1层至第5层;r6=3.95m,r5=3.94m;最外层为薄壁圆筒,则内层的径向位移为

其中r5—该层井壁的平均半径,h—井壁厚度,P—井壁外层水、土侧压力;P54—第5层井壁和第4层井壁之间的压力。

第四层井壁为厚壁圆筒,r4=其内、外侧径向位移分别为

第三层井壁为薄壁圆筒,其径向位移变位为:

第二层井壁为厚壁圆筒,其内、外径向位移变位为:

最内层井壁为薄壁圆筒,其径向:

根据相邻两层井壁之间接触面的变形协调条件可得

解得

将已知数值代入式(11)得内层和第二层之间的压力值P21=0.122×5.46=0.666MP

对于最内侧钢板:

竖向自重应力:

内壁内缘环向应变:

内壁内缘竖向应变:内侧钢板的材料为Q345,抗拉抗压强度设计值为295Mpa,钢板的极限压应变为:

考虑荷载分项系数1.35、 1.2和1时,得到不同的井壁环向和竖向富余压应变,如表3所示。钢板的极限拉压应变是一样的。考虑0.6、0.8和1倍极限拉应变时,得到井壁环向和竖向富余拉应变如表3所示。

表3 井壁钢板变形预警值设置

3 主井井壁变形监测结果

主井井壁钢弦式钢板表面应变传感器安装测试80天后,三个水平的钢板变形监测数据如图2-图7所示

4 结语

板集煤矿在恢复建设和后期开采过程中,地下水和地层的变化将改变井筒的受力状态,因此开展了主井筒井壁监测技术研究,得到结论如下:(1)建立了钢弦式钢板井壁变形监测系统,可以实时、准确、全面反映井筒的受力变形;(2)根据主井井壁的受力状态,通过组合筒理论,考虑不同的荷载分项系数,给出了主井钢板内层井壁的黄色、橙色和红色变形预警值;(3)井壁监测元件安装80天后,钢板内层井壁表面变形较小,变形处于预警值范围之内,后期需要及时、准确的实时跟踪井筒的安全状态[3]。