车载式地铁轨道缺陷巡检系统设计

胡怡东 吕锐 席雷

摘 要:车载式地铁轨道缺陷巡检系统利用机器视觉技术在车辆运行过程中实时采集轨道道床空间全断面高清晰图像、精确检测列车运行位置以及智能识别轨道缺陷,并及时将检测出的缺陷信息和位置信息通过无线网络实时发送至巡检系统云服务器,利用云计算技术分析和处理检测数据,以便于维修人员及时对缺陷进行评价及处理,从而保障列车安全运行。

关键词:智能巡检装置;轨道缺陷处理;图像识别;列车运行安全

中图分类号:TP23 文献标识码:A 文章编号:1671-2064(2020)03-0000-00

随着城市规模快速扩大,轨道交通逐渐成为城市客运的一种主要交通工具[1-2]。修建轨道交通设施的城市大多人口众多,对轨道交通依赖度较高,数分钟的故障延误,都将给人们的日常出行带来极大的不便;同时轨道是关乎城市轨道交通运行安全的重要设备之一,一旦发生轨道故障,将会引发较为严重的行车事故,造成无可挽回的经济代价和社会影响。因此,为保证运营安全,提高城市轨道交通的高可用性与安全性,必须加强对轨道状态的及时检查[3]。

日本于20世纪90年代中期试验性地开发了轨道综合巡检设备,实现了对钢轨裂纹、锈蚀和扣件状态的检查以及道床形状尺寸的检查等功能[4]。美国ENSCO公司也在20世纪90年代末研究开发了轨道视觉检查系统(TVIS),可检查轨道有无影响行车安全的异常以及路基是否有影响行车安全的较大沉陷等[5]。德国Atlas Electronic公司研制的Rail Check系统可对钢轨、扣件、轨枕和道床进行伤损检测和分类处理[6]。澳大利亚开发了轨道扫描系统(RAILSCAN系统)用于轨道巡检,采用高清数字成像和图像处理技术,实现了轨道结构可见异常的自动检测[7-9]。法国、意大利等国家也研制开发了巡检设备,实现了钢轨表面缺陷、扣件状态、轨枕破损的自动检查[10]。

目前国内对轨道状态的巡检主要以人工步行巡检为主,需要消耗大量的人力资源,而且通过人眼观察来进行缺陷识别,受人员素质和工作积极性的影响,具有一定的不确定性[11-12]。个别线路配备了安装在工程车上的自动巡检装置,利用夜间检修时间,在工程车辆的快速行走过程中,对轨道状态进行快速自动检查,但由于工程车辆上线运行,占用线路检修时间,需要提前申请行车点,一般只能每隔一个月或者半个月对线路检查一次,而轨道线路需要每天都进行巡视检查,该方式只能作为当前人工巡检方式的一个补充,不能达到代替人工巡检的目的[13-15]。

本文提出的车载式地铁轨道缺陷巡检系统,通过先进的检测手段及数据分析技术,及时发现轨道故障隐患并上报,提出对行车干扰小的方案对轨道设施进行经济、高效的运营维护和检修。

1 系统结构与功能指标

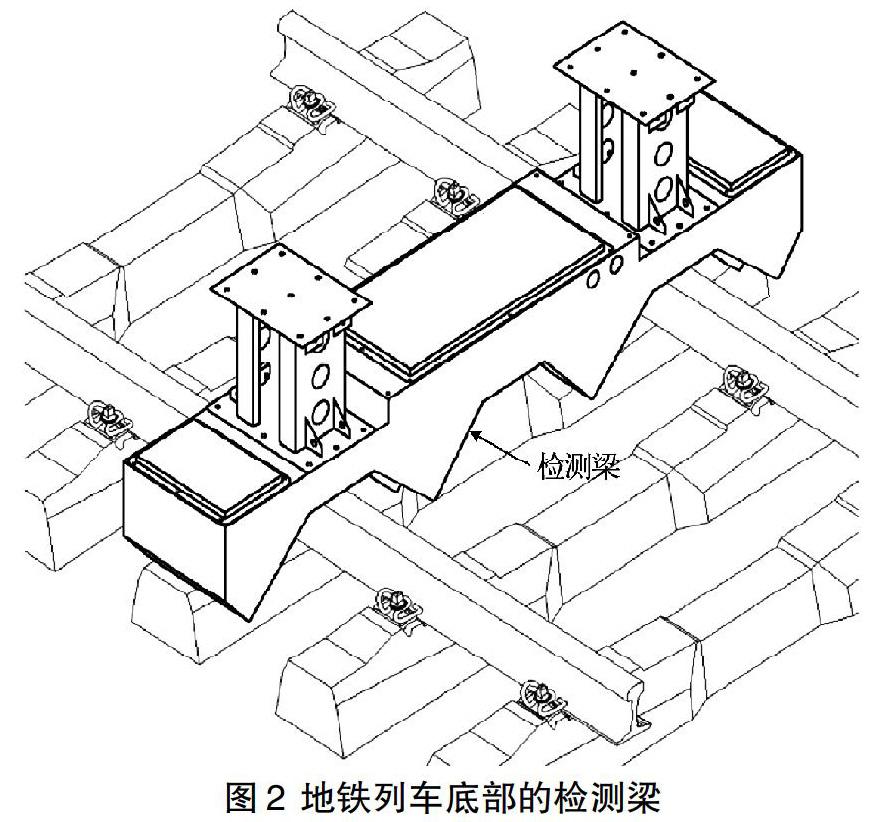

本文研制了一套车载式地铁轨道缺陷巡检系统,系统结构框图如图1所示,该系统主要由安装在电客车底部的检测梁、安装在车轮轴头上的速度传感器、安装在车内客室座位下的检测机柜、部署在云服务器上的检测数据处理服务器程序和安装在终端监控计算机上的客户端程序等组成。其中,检测梁上安装有高清成像组件、同步装置以及电子标签读卡器;车内检测机柜内包括检测主机、3G/4G无线模块、移动硬盘盒以及电源装置等。

1.1系统功能

车载式地铁轨道缺陷巡检系统确保能在列车最高运行时速160km/h的运行情况下,实时采集轨道道床空间全断面高清晰图像、精确检测列车运行位置,并能实时对轨道缺陷进行智能识别,将检测出的缺陷信息和位置信息通过无线网络实时发送至巡检系统云服务器进行分析处理。

系统主要功能包括:

(1)在电客车走行过程中实时对轨道及道床进行高清图像采集;

(2)对轨道状態图像进行智能缺陷识别,自动识别缺陷包括钢轨裂纹及断轨;钢轨扣件断裂、移位及缺失;轨枕裂纹及掉块;道床空间异物入侵;感应板移位。

(3)巡检位置检测,测量地铁当前走行的位置(公里标),作为系统所记录的钢轨缺陷在线路上的坐标信息。

(4)钢轨缺陷图片缺陷类型、缺陷位置信息通过无线网络发送至云服务器。

(5)线路上需要重点关注的位置,如道岔等位置的实时图像也可通过无线网络发送至云服务器,便于实时查看设备状态。

(6)轨道缺陷信息及图片保存至云服务器。

(7)安装在终端监控计算机上的客户端程序能查看缺陷信息,并进行汇总统计,对比分析,形成报表等。

1.2系统技术指标

巡检系统主要技术指标如下:

(1)钢轨扣件移位及缺失检测。

弹条及螺栓缺失识别率≥99%;弹条松动检出距离≥5mm。

(2)钢轨及轨枕裂纹检测。

检出精度:裂纹宽度≥2mm,长度≥15mm。

(3)轨枕破损检测。

检出精度:破损面积≥100mm2。

(4)道床空间异物入侵检测。

检出精度:投影面积≥100mm2。

(5)感应板移位检测。

测量精度:±1mm;

(6)钢轨焊缝检测。

识别率≥99%。

(7)里程检测。

测量精度:±1m。

(8)检测速度。

0~120km/h。

(9)关键位置图像采集。

能实时上传道岔等关键位置处的图像,以便于及时掌握重要位置处的轨道设施工作状态。

2系统硬件及软件设计

2.1系统硬件设计

系统的硬件主要包括车下检测梁上的硬件装置以及车内检测机柜内的硬件装置。车下检测梁内布置有对轨道进行成像的高清成像组件,以及触发高清成像组件进行同步拍照的同步装置,还有读取线路上电子标签的电子标签阅读器。地铁列车底部的检测梁俯视图如图2所示。

车内检测机柜内主要布置有检测主机,4G无线数据传送装置,电源装置等,车内检测机柜安装图如图3所示。

系统硬件的详细描述如下:

(1)高清成像组件。

高清成像组件用于对轨道区域进行高清成像,在列车高速运行情况下获取轨道清晰图像,安装示意图如图4所示。

高清成像组件共有6组相机及照明光源组成,如图4所示。其中4组相机分别从两个侧面拍摄钢轨区域,2组相机分别从正上方拍摄钢轨中间的道床区域,实现对道床断面的全覆盖。

相机参数配置如下,分辨率:2048*2048;曝光时间:0.02~1000ms;最高帧率:223fps;接口:双千兆网。

照明光源采用机器视觉专用频闪LED光源,额定功率432W;脉冲宽度1~1023μs;响应时间≤15μs。

(2)同步装置。

同步装置安装在检测梁底部,由高速激光测距传感器、速度传感器、嵌入式同步触发系统、以及相机触发电路组成。

嵌入式同步触发系统采用小型单片机系统,参数配置如下:微控制器:ATmega328;时钟:16MHz;SRAM:2KB;数字IO口:14个;模拟量输入口:6个;计数器:1个。

高速激光测距传感器对着钢轨外侧道床区域测量,参数配置如下:测量范围:60~2000mm;響应时间:1ms;测量分辨率:1mm;激光类型:1类激光;模拟量输出:4~20mA。

(3)电子标签阅读器。

电子标签阅读器布置在检测梁中部下方,用于在列车运行过程中感应线路上电子标签位置,对运行里程进行校准。

电子标签阅读器采用工业级阅读器(HD Reader)是一种能远距离识别ID标签卡的射频识别设备(RFID),机械和电子部分具有非常好的坚固耐用性,适用于恶劣环境,具有防喷射水、防尘及抵御其它恶劣环境条件的结构保护。可在400km/h速度下准确识别线路上的电子标签信息。

(4)检测主机。

检测主机用于图像的智能识别,检测结果的保存及发送。检测主机采用车载准用紧凑式工业服务器,配置如下:CPU:E2400 32核;内存:32G;独立显卡:MSI1080ti;256G固态硬盘,2T可拔插式硬盘盒;千兆网口:15个。

(5)无线数据传输装置。

检测结果通过布置在车内检测机柜内的工业4G路由器传输至云服务器,也可通过车内多网融合系统进行传输。

(6)电源装置。

检测装置电源由车辆系统提供DC110V和AC220V两路电源供给。在线路正常运行过程中由AC220V供电,在车辆停止运行降弓后由DC110V电源逆变为AC220V电源用于系统关机。当车辆通过TCMS接口向检测主机发送车辆故障信息时,系统切断自身电源,以避免影响车辆故障运行。

2.2系统软件组成

系统软件的工作流程图如图5所示,主要包括检测位置信息获取、信息采集(包括同步触发装置和高清成像)、轨道缺陷识别以及数据无线传输保存等,详细分析如下:

(1)检测位置信息获取。地铁上电运行后,巡检系统获电启动。车辆运行后,通过速度传感器输出的距离脉冲,计算出列车行走里程。通过获取线路上的电子标签信息和列车TCMS信息对检测位置进行校准。

(2)同步装置触发高清成像。车辆启动行走后,同步触发系统通过计数器端口读取距离脉冲,并开始通过模拟量输入端口测量检测梁安装位置距道床区域高度,当走行到轨枕位置时,由于轨枕具有一定的高度,而且上面安装有扣件等部件,测量高度会出现阶跃性变化,同步触发系统根据高度变化判断当前位置是否为轨枕位置,为避免道床上其他随机出现的凸起设施对测量造成干扰,系统还结合由速度脉冲计算出的走行距离进行综合判断。

同步触发系统确认为轨枕位置后,通过系统IO口驱动触发电路,触发高清成像组件各相机同步进行拍摄。

(3)高清成像。高清成像组件由同步触发装置输出的同步信号驱动,同步拍摄轨道区域图像,照明光源在拍摄时同步发光,为相机提供照明。

各相机采集的高清图片通过千兆以太网发送至车内检测机柜内的检测主机进行分析处理。

(4)轨道缺陷智能识别。车内检测主机通过高清成像组件传输的轨道图像进行图像智能分析,实时识别出扣件缺陷、轨道异物、轨枕缺陷、钢轨缺陷、感应板移位等缺陷信息。

(5)轨道缺陷数据无线发送。检测装置在运行过程中智能识别到的轨道缺陷,包括缺陷图片、运行位置、时间、车次等信息,实时通过车载无线网络发送至云服务器保存,并实时推送至车辆段终端监控计算机,通过客户端软件界面实时显示和查看缺陷信息。

3系统验证

为了更好的验证所提出的车载式地铁轨道缺陷巡检系统性能,自2018年8月开始在广州地铁八号线正式投入使用该地铁轨道缺陷巡检系统,每天随169170车辆巡视检查轨道,截至2019年3月系统共查出1615处缺陷(含重复),其中扣件缺陷1310处,轨枕破损290处,道床异物15处,轨道缺陷样例如图6所示。经验证检出率100%。

检测出的缺陷信息和位置信息通过无线网络实时发送至巡检系统云服务器,利用云计算技术分析和处理检测数据,如图7所示,工作人员可以实时了解轨道缺陷位置和缺陷种类。

(a) 扣件缺陷

(b) 轨枕破损

(c) 查出道床异物样例

4结论

本论文设计了一种车载式地铁轨道缺陷巡检系统,系统主要由检测梁、速度传感器、检测机柜、检测数据处理服务器程序和客户端程序等组成。系统利用机器视觉技术在车辆运行过程中实时采集轨道道床空间全断面高清晰图像、精确检测列车运行位置以及智能识别轨道缺陷,并通过无线网络实时发送检测出的缺陷信息和位置信息至巡检系统云服务器。以广州地铁8号线为例,验证了本文所提出的车载式地铁轨道缺陷巡检系统具有定位精准、轨道缺陷检测率精确以及实时传输和分析的优点,验证了方案的可行性,适用于我国轨道缺陷巡检,有力保障了列车安全、可靠运行。

参考文献

[1]韩强,任盛伟,戴鹏,等.轨道状态巡检系统[J].铁路技术创新,2012(01):48-50.

[2]胡春雄,布春明,李海峰.智能巡检系统在线路运行中的应用[J].山西电力,2006(135):29-30+34.

[3]赵泽霖.高速轨道电力巡检系统设计与实现[D].电子科技大学,2015.

[4]李业进.日本东海道铁路公司研制开发新干线多功能轨道检测车[J].中国铁路,2000(02):45-45.

[5]Sholl H,Ammar R,Greenshields I,et al. Application of Computing Analysis to Real-Time Railroad Track Inspection[C].World Automation Congress,Budapest,2006:1-6.

[6]张未.德国RAILCHECK光电式自动化钢轨检测系统在轨道检查车中的应用[J].哈尔滨铁道科技,2001(4):3-4.

[7]柴雪松,朱錦堂,马辉.青藏铁路高原巡检车的研究[C].青藏铁路运营管理及相关技术研讨会论文集,格尔木,2005:119-126.

[8]刘杰.轨道扫描检测技术[J].中国铁路,2001(12):56-57.

[9]张未.澳大利亚RAILSCAN非接触式轨道测量系统[J].上海铁道科技,2001(3):46-49.

[10]Al-Douri Y K,Tretten P,Karim R.Improvement of railway performance:a study of Swedish railway infrastructure[J].Journal of Modern Transportation,2016,24(1):22-37.

[11]黄海军,张飞龙.浅谈轨道巡检系统在城市轨道交通的应用[J].山东工业技术,2017(22):112-112.

[12]韩强,戴鹏,谭松,等.车载轨道巡检系统研制[J].铁道建筑,2014(11):144-147.

[13]马晓明.轨检车车载轨道状态巡检技术及应用[J].现代商贸工业,2018,39(18):181-183.

[14]韩强,戴鹏,谭松,等.车载轨道巡检系统研制[J].铁道建筑,2014,(11):144-147.

[15]Singh M,Singh S,Jaiswal J,et al.Autonomous

Rail Track Inspection Using Vision Based System[C].International Conference on Computational Intelligence for Homeland Security and Personal Safety,Virginia,2006:56-59.

收稿日期:2020-01-11

作者简介:胡怡东(1972—),男,广东梅州人,本科,高级工程师,研究方向:城市轨道交通轨道、土建结构工程维护管理。

Design of Vehicle-mounted Subway Track Defect Inspection System

HU Yi-dong,LV Rui,XI Lei

(Guangzhou Metro Group Co., Ltd. Operation Business Headquarters, Guangzhou Guangdong 510380)

Abstract: The vehicle-mounted subway track defect inspection system uses machine vision technology to collect real-time high-resolution images of the full section of track bed space, accurately detects the running position of trains and intelligently identify tracks defects in the process of vehicle operation. Then the detected defect information and location information are sent to the cloud server of the inspection system through the wireless network in real time. Cloud computing technology is used to analyze and process test data, so that maintenance personnel can timely evaluate and deal with defects, thus ensuring the safe operation of trains.

Key words: Intelligent inspection device;Track defect treatment;Image recognition;Train operation safety