飞机总装生产物流系统研究

杜瑞

摘 要:随着飞机制造业的发展,长期以来采用传统生产物流模式带来了产品交付周期长、质量难控制等问题。随着飞机总装生产物流系统的运用,解决了传统生产物流模式中存在的问题,在物流效率、产品周期等方面得到改善,使得我国民机总装过程、生产物流实现高质量、低成本和快速响应,成为提高企业核心竞争力的手段之一。

关键词:飞机总装生产 生产物流 系统研究

中图分类号:V268 文献标识码:A 文章编号:1674-098X(2020)02(b)-0146-02

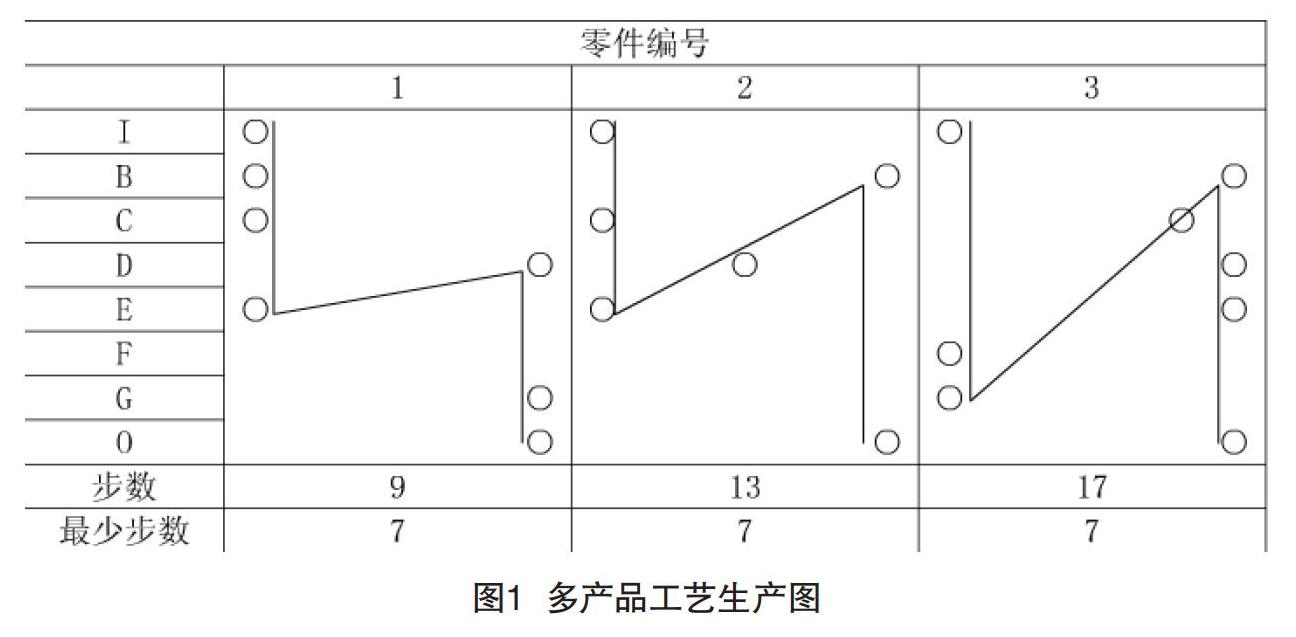

飞机总装生产系统确定了各条物流路线当量、物流量以及影响因素。通过调整总装车间仓库布局和装配件的仓储方法,实现了生产与物流有效集成与衔接,提高了生产活动的价值制品库存有效性,使生产过程有效减少了加工与装配工序环节,消除了阻碍。

1 飞机总装物流系统以及工位式装配线

总装生产线的主要工作包括发动机、翼面、舵面、舱门及系统件的安装、测试等。在总装物流系统的设计上,最主要考虑的是根据生产节拍的要求,均衡分配各站位工作量并确定人员配置。在装配流程的设计上,最主要考虑的是根据生产节拍的要求,均衡分配各站位工作量并确定人员配置。其中并不包括散件站位,散件站位的设置是为了减轻其他站位的工作量,预先完成总装物流作业任务。在进行飞机总装过程中,每个装备位都需要配备相同的存放区,需要较大的现场面积,而且对于工装工具和搬运设备也有较高的要求。

2 飞机总装物流系统优化方案

方案针对需求首先制定严格的计划管控体系,在生产现场实施看板可视化管理,有效监控现场生产流程,以求合理制定生产计划,并在最短时间内解决生产问题,保证生产线的畅通。物流配送。建立零件、标准件、成品件等物料的配送制度,并配置合理数量的物流配送车及零组件存放托架,满足生产线的保障需求。

全面质量管理。质量监控贯穿于每一工序之中保证产品最终质量[1]。

(1)总装生产线各站位的布局具有一定的柔性,按飞机装配流程的顺序来布置。生产设施,如工位器具、工具车、看板等布局在需要的时间和地点实现了“操作者不动,飞机流动”的生产方式,尤其是工艺相似性高的工艺,可以按有利于移动生产的原则设计,生产所需的物料、分类存放的原则,使得在生产线周围对应的站位采用U型布局,生产线布局中操作人员能够方便取用,对整条生产线的影响较小。使各个环节的故障能够全部被排除并全部定置,便于车间生产的6S管理。产品品种变化不敏感的零部件库房也应布置于移动生产线附近。工艺布局将区域划分为移动生产线、库房和包装发运区3大部分,其中生产线生产线流动是拉动生产的先决条件,只有合理的工艺布局设计才能实现拉动式生产。

(2)飞机总装车间厂房一般设有多个工位,每个工位拥有独立的功能,在工位上进行飞机控制系统、环境系统、液压起落系统、动力系统、燃油系统、内饰系统、电子电器系统的安装调试和检测[2]。

(3)移动生产线的布局,从总体布局上要实现移动工位的总装配线的设置,按照规定的时间节拍对各个工位进行布设。

3 移动生产线及物流改进方案应用

(1)脉动式移动装配以先进的装配检仓储方法进行生产物流系统的改进,对物流系统的布局为:将装配件存储位置进行优化,按照存储物资的属性特点进行集中存储,每个站位需要进行一架份的装配件,集中存储增加减少管理成本和管理难度[3]。工作人员可以进行自由行走,跟踪装配进度,能够对每个站位的装配情况进行监控、快速处理、快速存储、快速运输,实现了科学的管控。

(2)实现精益生产方式,采取应对措施,开展可视化管理是非常关键的。例如生产线各站位均配有看板。看板显示与生产相关的工程技术、工程更改、质量变化等信息,生产管理人员、班组人员信息和工艺人员、计划管控人员可从看板中直接获取所需信息,为生产顺畅得到保证。物料的配送由器材供应部门根据配套表实行各站位按需配送。看板已成为站位之间、部门之间进行生产沟通的重要工具[4]。看板典型操作规程、构成内容包括物料配套信息、操作人员、质量人员、站位装配方案、装配标准工作法及保密、安全的相关要求。位于看板上方的生产状态指示表示作业计划信息,以最直观的方式表达该站位目前的生产状态:站位生产正常进行绿色灯亮起;表示站位生产存在问题需解决黄色指示灯亮起,但生产仍可继续进行;指示灯红色表示站位生产存在严重问题已停产,这是一项重要工作,需要立即解决。

(3)物流配送是脉动式生产线的关键保障,准时、高效的物流配送保障生产的正常运行。根据生产速率、物料存储空间等因素合理制定经济配送批量,便于生产管理、成本控制及6S管理。总装脉动式生产线物流配送,结合生产进度信息总装车间计划人员进行配套申请环节,根据装配周期计划,并依据站位配套表器材供应部门申请组织物料配套和生产现场运送。在生产现场各站位配备相应数量的零件架、组件托架、标准件架及物流配送车。实行脉动式移动装配线的工作模式,脉动式移动装配线可以被划分为多个阶段,每个阶段都能完成站位的多个装配内容。

4 结语

通过以上几方面内容的实施,合理设定计划、高效配置物流资源、优化飞机总装质量等,随着航空事业的进一步发展,飞机总装生产通过严格的计划管控、技术管控等,实现了各站位生产作业的顺利进行。在进度管控上更加成熟,例如有效实施看板可视化管理实现合理的装配流程和工艺布局的可视化,操控人员可以直观地看到脉动式生产线的顺畅流动,停工待料或物料积压现象不可能发生,形成脉动式生产线的关键技术保障,脉动式生产线也形成了合理的工艺布局。形成新型行拉动式生产实现了准时高效的配送物流系统,实践证明总装脉动式生产线成效显著,证明飞机总装生产线改革传统装配模式的確提升了飞机制造企业的竞争力。

参考文献

[1] 陈金祥.飞机数字化装配技术的发展与应用[J].中小企业管理与科技,2019(25):162-163.

[2] 蔡跃波,安鲁陵,岳烜德,等.飞机复合材料结构装配间隙补偿研究进展[J].航空制造技术,2019,62(15):55-62.

[3] 严厉.基于飞机部件装配技术的质量控制研究[J].现代制造技术与装备,2019(7):53-54,58.

[4] 刘贡平.飞机装配过程质量数据深度分析与控制[J].中国新技术新产品,2019(14):28-29.