基于DSP的旋转调制惯导系统电机控制方法∗

(海军工程大学电气工程学院 武汉 430033)

1 引言

提高惯性导航系统精度,最根本的方法往往是通过提高惯性器件陀螺仪和加速度计的精度来实现,然而更换现有的惯性元件成本巨大,因此在现有陀螺和加速度计精度的基础上采用旋转调制技术已成为提高导航精度的必然选择。旋转调制技术实质上是采用误差自补偿的方法[1],将整个IMU安装在旋转机构上,通过旋转机构绕一个轴或者多个轴周期性转动,使得惯性器件的输出误差呈周期性变化,从而在导航解算过程中得到平均和抑制。而整个旋转调制系统的硬件基础是旋转机构的电机控制,旋转电机控制精度直接影响到导航系统的精度。因此本文针对光纤陀螺的旋转机构采用单轴正反旋转调制方式对电机控制电路进行设计,在不增加成本下提高导航系统精度。

2 系统总体设计

系统选用单轴正反连续旋转方式,旋转轴铅垂,调制水平面内的陀螺仪及加速度计。旋转机构电机采用直流力矩电机。IMU旋转机构转角和转速反馈采用圆光栅,输出标准正交脉冲。电机核心控制器选用TI公司C2000系列的TMS320F28335DSP板,其内部集成了增强型正交编码脉冲模块(eQEP),由该模块与光栅配合使用,可以控制电机完成高精度位置反馈和快速响应[2~3]。

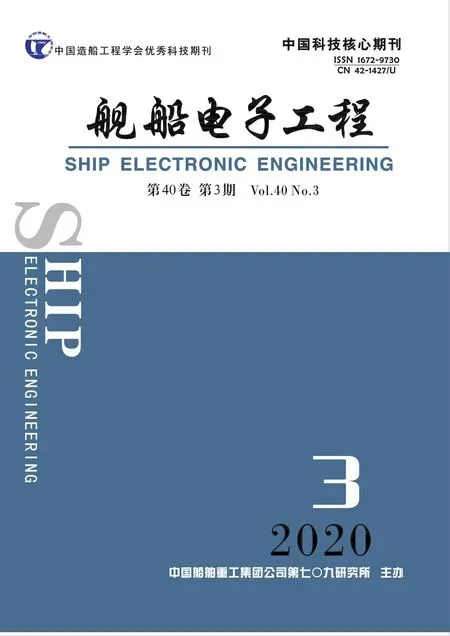

旋转单元体由力矩电机控制,圆形光栅固定于电机转轴上,电机控制DSP的Eqep模块直接读取光栅输出的正交编码脉冲信号,完成电机的转角与转速测量[3]。同时电机控制DSP要将光栅反馈的转角与转速信息通过SCI完成与预处理机的实时通讯。预处理机将电机控制信号发送到电机控制DSP,该DSP根据接收到的电机控制字通过自带的PWM通道输出其相应占空比的PWM信号完成电机的转速与转向控制[4],并且要根据设定的转速和光栅反馈的实时转速的偏差进行PID控制。考虑到系统的安全性,当系统电流值超出设定值上限,要通过控制继电器切断电机电源,保护电机设备。最后预处理计算机通过串口实现与上位机的通讯。系统总体设计流程如图1所示。

图1 系统总体设计

3 基于PWM信号的电机控制方法

3.1 电机转向与转速控制

PWM控制是指用DSP产生的PWM波去控制由功率开关管组成的H桥电机驱动电路[5]。常见的H桥驱动通过控制对侧三极管同时导通实现电机正转和反转。为了防止误接将两侧三极管同时导通(短路电流会将烧掉三极管),常使用一个“使能”信号同四个与门相连控制整个电路的开关,同时为了保证任何时候在H桥的同侧管脚上都只有一个三极管能导通,使用两个非门作为方向输入,如图2所示为改进的H桥驱动电路。另外为了消除电机反电动势的影响,可在每个晶体管两端接引流二极管。

图2 改进H桥驱动

直流电机调速可以通过DSP的PWM模块采用调节电枢电压的方式控制。通过调节PWM的占空比,控制输出到直流电机的平均电压。电机的平均电压随着占空比增大而增大。由于电机的转速受电枢平均电压控制,因而高占空比控制信号对应电机的高转速。反之,占空比越小,提供给电机的平均电压越小,电机转速就低。

DSP的PWM波占空比变化可以通过改变比较寄存器的值来实现,进而完成电枢电压的无级连续调节。而直流电机的换向则是通过改变H桥控制电路中功率管的导通顺序实现的。

本系统采用封装好的H桥电机驱动LMD18200芯片。LMD18200是美国国家半导体公司(NS)推出的专用于直流电动机驱动的H桥组件[5]。可以与DSP、电机和光栅构成一个完整的运动控制系统。

DSP采用TTL电平完成电路之间的通信,由于TTL电平幅值较低,而LMD18200芯片工作电压较高,而芯片控制端信号由DSP直接产生,如果芯片电路发生异常,其工作电压可能会直接加在DSP管脚。为确保安全,DSP输出的控制信号需经过光耦隔离电路再控制LMD18200芯片。同时,由于DSP的PWM控制信号容易受到电机运行产生磁场和噪音的影响,因此需要设计光耦隔离电路将影响降至最低。

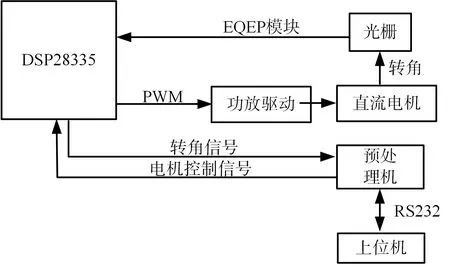

LMD18200芯片共有3路控制信号输入口,分别是PWM端口、DIR方向端口和BRAKE刹车端口。DIR高电平正转,低电平反转。BRAKE高电平刹车,低电平工作。PWM端口如果输入高电平则全速运行,如果输入PWM信号则是调速运行。LMD18200驱动芯片真值表见表1。

表1 LMD18200逻辑真值表

3.2 PWM的产生

2000系列的DSP之所以能在电气控制领域被广泛使用,除了其DSP内核外,主要是因为集成了众多适合电气检测与控制的外设设备,PWM模块就是其中之一。PWM信号的一个重要用途就是作为数字电机的控制信号,PWM信号通过控制功率开关器件的导通和关闭,达到控制电机的目的。在电机控制系统中采用PWM控制方式可以为电机绕组提供良好的谐波电压和电流,避免电磁干扰,并且能够显著提高功率因数。

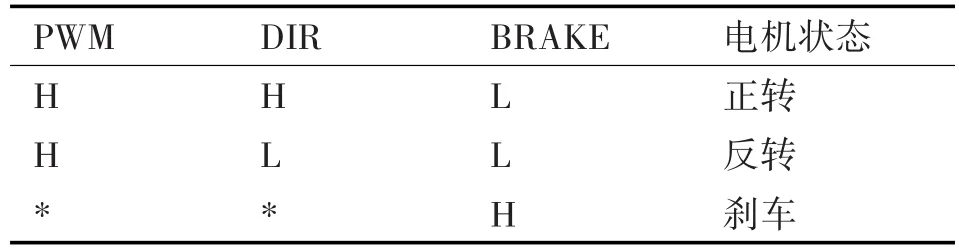

F28335的PWM是个加强模块,共有6个ePWM子模块,每个子模块都有两路PWM输出[6]。本系统只使用其中一个子模块产生PWM波,来实现功率开关器件的开关控制。PWM周期是由时间基准周期寄存器TBPRD和时间基准计数器的工作方式共同确定,而比较寄存器用来确定ePWM的占空比,通过更新比较寄存器CMP的值来改变占空比,进而实现对电机转向和转速控制。PWM软件程序设计如图3所示。而F28335核心处理器输出的PWM控制信号的负载能力有限,为了达到更好的控制效果,输出的信号要经过功率放大器以提升其驱动负载的能力[6]。

图3 PWM设计流程

3.3 PID控制

电机控制主要涉及到QEP模块采样光栅的输出脉冲,该模块主要是根据DSP捕获的两路光栅正交编码脉冲信号获得电机转轴的转向和位置,即根据两路信号的相位差获得转向信息,根据捕获的脉冲个数可以决定电机转轴的绝对位置信息[7]。

DSP根据设定的转速和光栅反馈的电机实际转速进行PID计算,然后产生相应占空比的PWM波控制电机。例如当光栅反馈的实际速度设定速度慢的时候,提高PWM的占空比,使电机实际速度增加,反之相反,如此可以达到良好的调速效果。

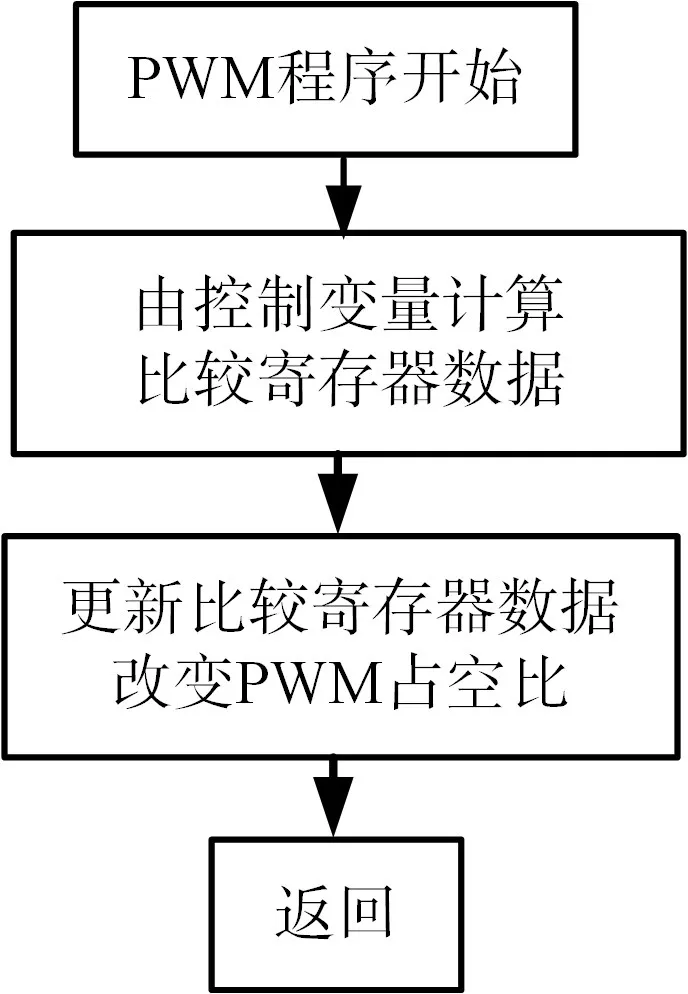

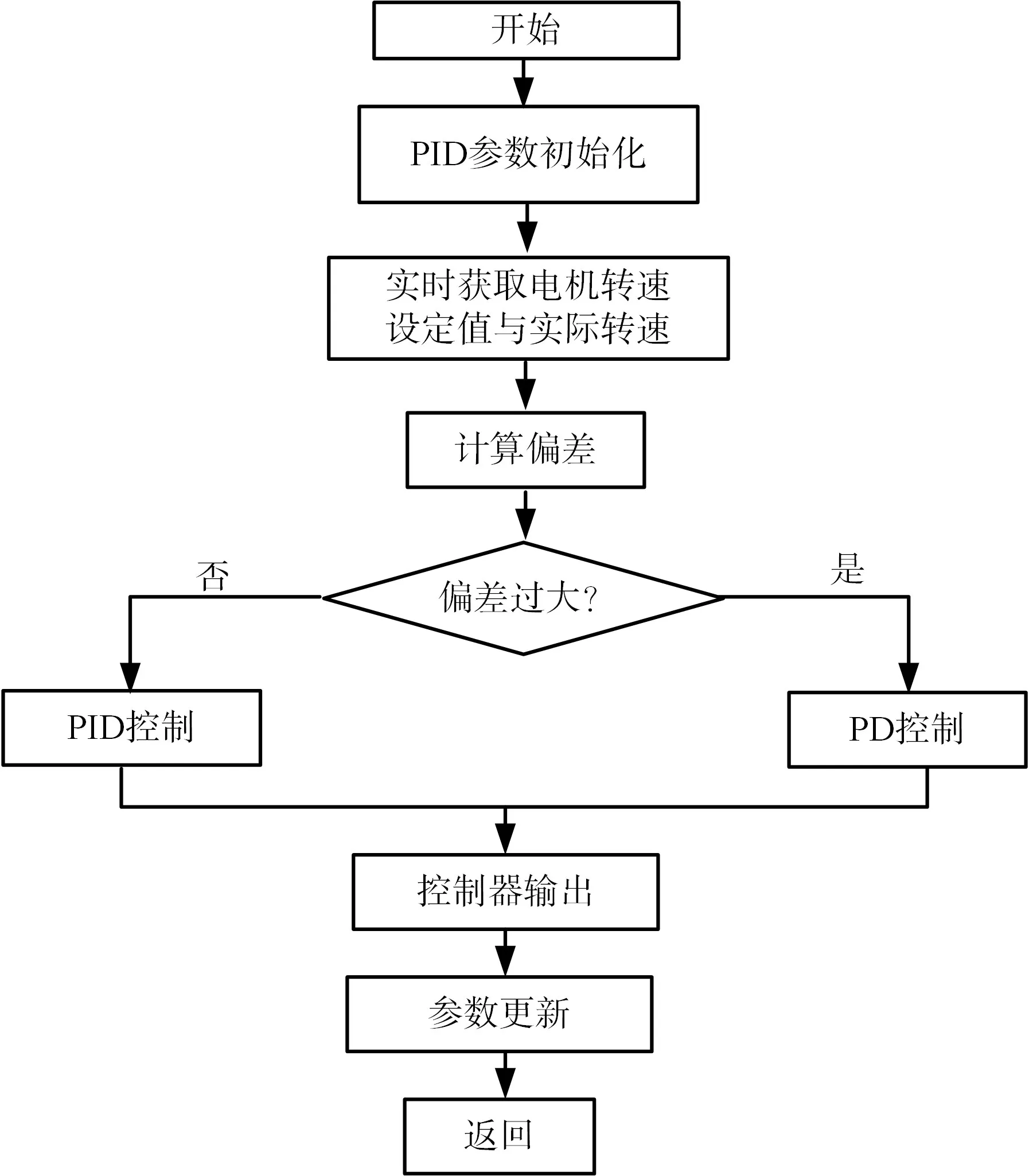

值得注意的是,积分环节的引用目的是消除系统的稳态静差,提高控制精度,但在电机旋转换向时,短时间内电机设定转速与实际转速由于过渡过程会差生较大偏差,从而引起较大的超调量[8],这样会使电机换向过程产生不平稳,同时也增大了调节时间,这对高精度的旋转调制系统是不能满足要求的。因此PID控制器要采用积分分离PID控制[9~10],即需要在电机换向过程中取消积分过程,只进行PD控制。积分分离PID控制流程如图4所示。

图4 积分分离PID控制流程

4 软件设计

DSP通常使用TI公司提供的集成开发环境CCS,采用C语言进行编写[11~12]。在开发过程中,可使用TI为F28335用户提供的利用结构体和联合体定义片内各个寄存器的头文件库,用户可以方便用C语言对DSP内部的寄存器进行访问。DSP28335程序空间和数据空间是统一编址的,通过配置cmd文件完成对存储空间的划分[13~14]。

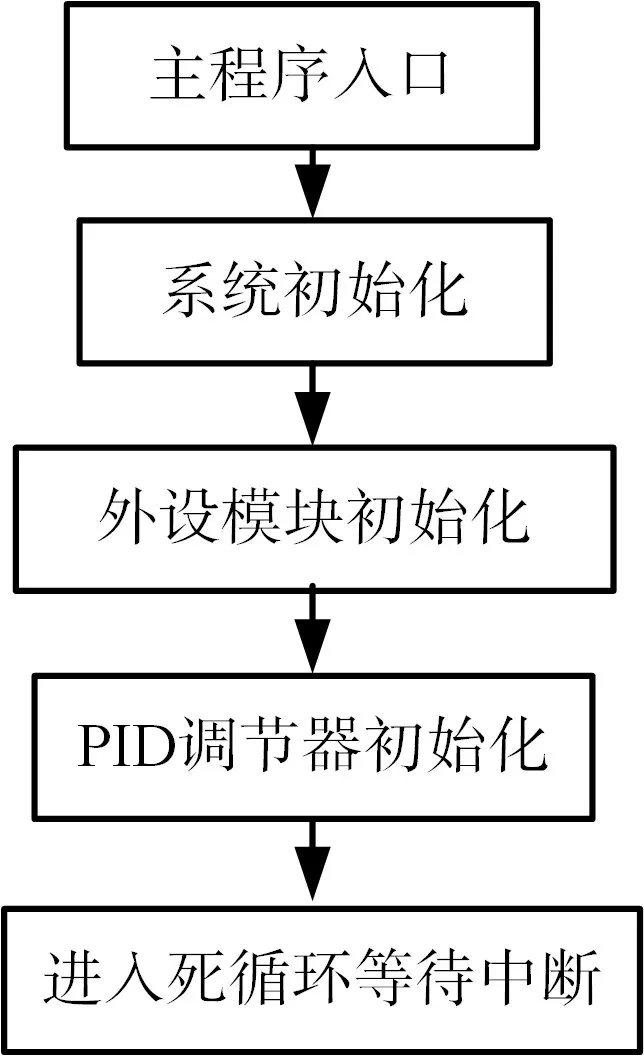

图5 主程序流程

图6 电机控制流程

整个控制程序由主程序和中断服务程序两部分。电机控制系统的主程序负责完成外设的初始化以及PID调节器的初始化等工作,等待中断到来。主程序流程如图5所示。而中断服务程序负责处理电机状态计算与上位机的控制指令。在实现电机控制的过程中主要涉及的内容如图6所示。

5 结语

当今控制系统正在向数字化转变,不但硬件结构精简,而且控制精度高。旋转调制式惯导系统需要利用获得旋转机构的实时转角完成导航数据的由旋转系向载体系的转换,因此电机控制要求系统具有响应速度快、可靠性高、转速调级平稳、反转过程平稳且角度误差小等特点。而DSP在指令处理速度上比普通微处理器有很大提升,可使很多复杂控制算法在嵌入式硬件中实现,使得电机的控制性能和精度大幅提升。同时DSP28335集成了较多适合电气检测与控制的外设设备,而且价格低廉,为系统开发提供了便利。因此基于DSP28335的电机控制系统能充分发挥其外设资源丰富特点,减少附加电路,达到精简系统结构的目的。同时DSP28335处理器用于精度较高、实时性强的惯性导航旋转电机控制系统也能很好地发挥其采用哈佛结构和多级流水线机制[6,14]的强大控制和高速信号处理特点。