喷射器结构改进及制冷应用的研究进展

张晓林, 邓 帅, 赵 力, 苏 文, 许伟聪, 杨 彬

(天津大学 中低温热能高效利用教育部重点实验室, 天津 300072)

1 前 言

喷射器作为一种增压、真空、混合装置,以其显著的节能效果、无环境污染的工作特点,以及结构简单、造价低廉、操作容易、维修方便等优势,被广泛用于化工工业、制冷系统、燃料电池和航空航天等多个领域。近年来,随着国际能源价格的上涨和全社会对环境问题的重视,世界各国对节能、环保、高效的能源利用与转化方式提出了更高的要求,使得喷射器的研究受到众多国内外学者的关注。喷射技术正成为一门覆盖面大、应用范围广的旧技术、新课题[1]。

自从1910 年法国MAURICE LEBLANC 制造了第1 个蒸汽制冷的喷射器以来,喷射器的研究开始受到关注。根据喷射器的研究情况,分为以下4 种类型介绍。(1) 选用混合工质研究传统喷射器。YANG等[2-3]用R600a-R601 分析了喷射式功冷联供系统。结果表明:喷射器中的㶲损失最大,超过系统总㶲损失的40%。LI 等[4]选用了R141b-R134a(70-30),R141b-R152a(80-20),R123-R152a(85-15)工质。WANG等[5]以NH3-H2O 为工质进行了传统喷射器的研究工作。 (2) 选用纯工质研究传统喷射器。在不同工况下,ZHU 等[6]用R141b 对95 种不同尺寸喷射器的性能进行了测试。ZHAO 等[7]、WANG 等[8]和AGRAWAL等[9]分别以R123、R245fa 和R141b 对传统喷射器进行了研究。(3) 选用混合工质研究结构优化喷射器。CIZUNGU 等[10]以混合工质NH3-H2O 进行了结构优化喷射器的研究。结果表明:喷射器尺寸对其性能有重要的影响。(4) 选用纯工质研究结构优化喷射器。LIU 等[11]研究了超临界CO2喷射制冷系统。当喷嘴出口到混合室距离为混合室喉部直径的 3 倍时,系统 COP 最大。LIN 等[12]、HU 等[13],APHORNRATANA 等[14]和PEREIRA 等[15]分别采用R134a、R410a、H2O 和R600a 为工质研究了结构优化喷射器。

国内外众多学者从传统喷射器设计方法、模拟和实验研究等方面进行了大量的研究工作。摩擦[16]、升压比[17]、激波[18]和引射率[19]等参数的相继引入,使喷射器的理论研究更加完善。同时,许多学者针对喷射器的不同运行工况和几何尺寸,内部流体流动特性以及其对喷射器性能的影响进行了大量的研究。在此基础上,SUN 等[20]综述了一维和二维传统喷射器模型的研究进展。HE 等[21]详细介绍了传统喷射器热力学模型、动力学模型、经验、半经验模型的研究进展。传统喷射器模型的研究逐渐从理想发展到接近实际。然而,传统喷射器仍然存在一些问题:(1) 由于超音速流动产生的激波[22]导致极大的不可逆损失,降低喷射器的性能;(2) 在偏离设计工况下,喷射器性能下降,甚至不能工作。针对上述问题,国内外学者进行了大量优化研究,以提高喷射器性能。基于现有文献的研究成果,本文重点综述了喷射器结构改进方法以及其在模拟和实验中的研究进展,并对喷射器的未来发展进行展望。

2 概 述

喷射器的工作过程见图1:工作流体p 经过喷嘴减压增速,在喷嘴出口达到声速。在吸入室5 内,工作流体抽吸引射流体s。二者在混合室3 内进行充分混合后,经过扩散室4 进行增压减速过程流出喷射器。现有的喷射器尺寸研究包括:喷针直径Des(ejector spindle position diameter)、喷针位置SP (spindle position)、喷嘴位置NXP (nozzle exit position)、喷嘴喉部直径Dt(nozzle throat diameter)、混合室直径Dm(mixing chamber diameter)、扩散室出口直径Dd(outlet diameter of diffusion chamber)、等压混合室角度θ和扩散室角度α 等。表1 为喷射器结构改进文献中出现的术语对比与汇总。

图 1 喷射器结构图 Fig.1 Schematic diagram and picture of ejector structure

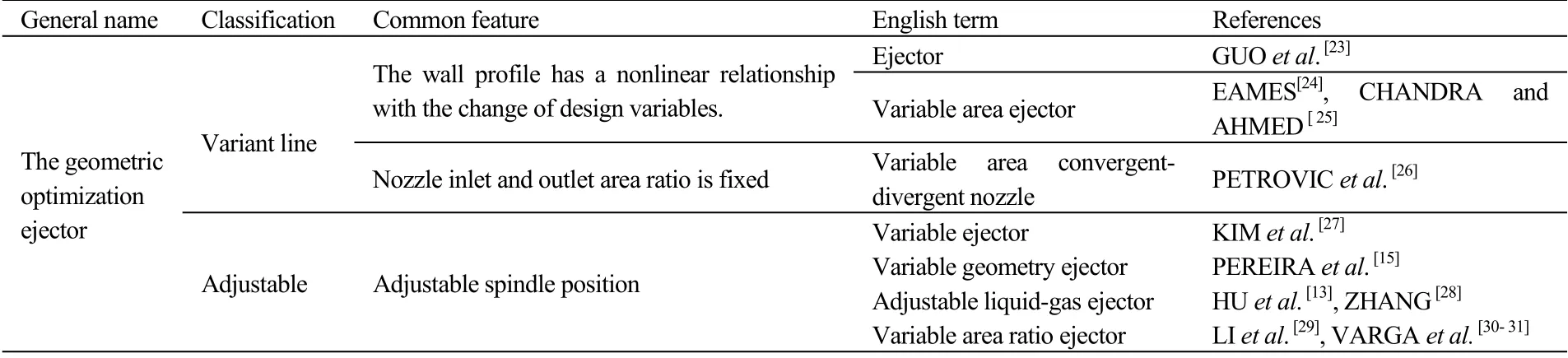

表1 喷射器结构改进术语对比与汇总 Table 1 Comparison and summary of ejector geometric optimization terms

根据现有研究情况,将喷射器的结构改进方法分为以下两条技术路线,见图2。

图 2 喷射器优化方法研究 Fig.2 Study category on ejector optimization methods

(1) 变型线喷射器,包括喷射器主体变型线和喷针变型线。喷射器主体变型线,即根据喷射器内部流体流动情况,确定喷射器截面的面积,以减弱或消除激波,提升喷射器性能;喷针变型线,即采用等面积比设计变型线喷针,使喷嘴出口与喉部面积比恒定,减小等面积喷嘴的不可逆损失;

(2) 可调式喷射器,即使用喷针,调节流动情况,扩大喷射器运行范围。

3 设计方法

目前,喷射器结构改进包括变型线和可调式两种。变型线喷射器主要涉及的模型为等马赫数梯度模型、动量变化率恒定模型和变面积渐缩-渐扩喷嘴模型。喷射器结构改进方法与传统设计方法的对比,见图3。然而,可调式结构优化喷射器的研究有待进行,以完善设计方法,优化调控策略和提高喷射器性能。

图3 传统与改进喷射器设计方法对比 Fig.3 Comparison of traditional and optimized ejector design methods

3.1 变型线喷射器

3.1.1 等马赫数梯度模型

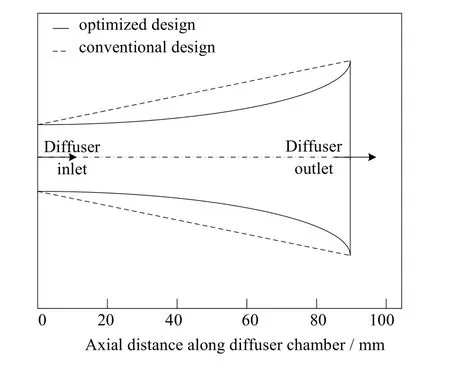

郭建等[23]提出的等马赫数梯度模型主要针对喷嘴的渐缩和渐扩部分、混合室渐缩部分和扩压室渐扩部分的壁面型线进行设计。图4 为喷射器扩散室设计型线的对比。

该模型的核心假设为马赫数沿X 的变化率恒定:

图 4 等马赫数梯度模型和常规设计方法的型线对比[23] Fig.4 Comparison of contour lines between the constant Mach number gradient and the conventional design[23]

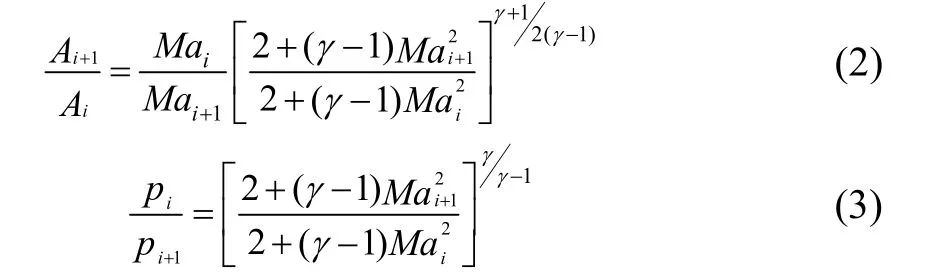

经过推导可以得到喷射器任意一点横截面积及压力随马赫数变化关系:

其中,混合流体的马赫数定义为:

图 5 CRMC 喷射器结构[24] Fig.5 Structure of a CRMC ejector[24]

等马赫数梯度模型是根据喷射器内部流体马赫数的变化来设计喷射器的几何结构尺寸,其目的是使流体在引射过程中更好的沿壁面实现增速或者减速流动,避免涡流和激波造成的不可逆损失,从而使得喷射器性能提升。

3.1.2 动量变化率恒定模型

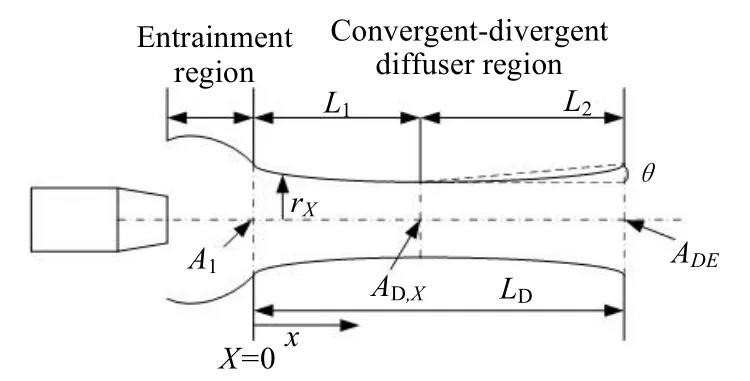

EAMES[24]提出动量变化率恒定CRMC(the constant rate of momentum change method)模型来设计变型线喷射器,其几何结构见图5。该模型旨在通过优化喷射器内部的壁面型线,以消除激波,从而提高喷射器性能。

该模型的核心假设为动量沿X 的变化率恒定:

根据动量守恒、能量守恒,可得扩散室进口温度为:

根据动量变化率恒定可得扩散室位置X 的速度,则扩散室的温度和静压为

根据质量守恒,扩散室位置X 的直径由式(9)得到。

喷嘴、混合室的设计与此方法相同。

基于动量变化率恒定模型,可以设计喷射器内部任意一点的几何尺寸,而不是简单地设计关键点尺寸,如喷嘴喉部、混合室和扩散室,使得流体流动更接近真实的引射过程。与传统设计方法相比,该模型设计的喷射器可以消除激波,使喷射器性能得到提升。结果表明:引射率相同时,CRMC 喷射器升压比提升了50%。通过将模拟结果与实验数据进行对比,可以发现数据拟合结果很好[32-33]。KUMAR 等[34]研究了考虑摩擦的CRMC 喷射器。在预测升压比时,发现考虑摩擦比假设绝热的方法效果更好。ALI[35]的研究表明:CRMC 喷射器减少了部分激波的产生,但是激波现象并未完全消除。因此,喷射器结构改进模型的研究有待继续。

3.1.3 变面积渐缩-渐扩喷嘴模型

PETROVIC 等[26]提出变喷嘴截面积模型,以设计变型线喷针的结构,见图6。目的是确保工作流体在喷嘴中的膨胀,使喷嘴出口工作流体的静压尽可能接近引射流体的静压,以避免过度膨胀和膨胀不足造成的不可逆损失。

基于流体一维等熵流动和理想气体绝热过程,该模型假设喷嘴进出口面积比恒定:

图 6 变喷嘴截面积[26]. Fig.6 Variable area of a convergent-divergent nozzle[26]

代入进出口面积,得

等式(11)是位置X 的函数,则:

该模型显然对应于指数函数,则可以用以下方式表示:

C 是常数,S 是K 的函数,式(13)中的边界条件可以定义常数C。

由等式(11)、(12)和(14),可得任意位置的半径:

即,任意位置X 的喷针半径:

通过假设喷嘴进出口面积比恒定,该模型可以合理设计喷针的型线。虽然在喷嘴出口仍出现激波,但是激波对总压力的影响不大。实验和模拟研究表明:在工况变化时,该喷射器仍可以很好的工作。通过对比上述模型,可以发现等马赫数梯度模型和动量变化率恒定模型多用于设计喷射器的主体结构。这是由于当超声速气流绕物体流动时,在流场中往往出现强压缩波,即激波,导致极大的不可逆损失。为克服该问题,以上两种模型均假设速度沿喷射器长度的变化率恒定,以此设计出变壁面型线的喷射器。第3 种变面积渐缩-渐扩喷嘴模型,假设喷嘴出口和喉部的面积比恒定,以此设计变型线喷针提高喷射器的性能。

3.2 可调式喷射器

可调式喷射器是在传统喷射器喷嘴上增加一个喷针装置,见图1。张琨[28]采用一维半经验模型,根据喷射器的压力和流量等参数与各截面直径之间的关系,分析了可调式气体喷射器的喷射系数、气体压力和气体流量等参数随喷嘴喉部当量直径改变的变化。不同于郭建等[23]的假设,该模型增加了混合过程为等压混合,以及在混合室入口处开始混合的条件。

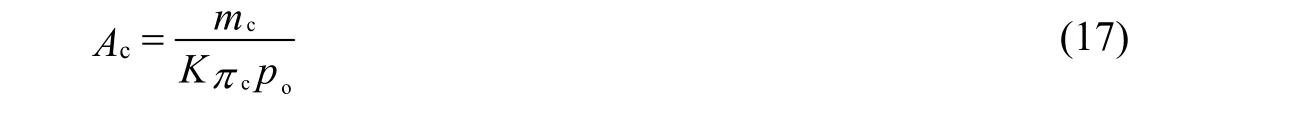

根据流体力学,可得任何流体的临界截面积为:

引射率为:

张琨[28]采用一维半经验模型设计了可调式喷射器的结构,并进行了模拟研究。结果表明:若喷嘴喉部截面积减小,则可调式喷射器引射率可以提高。在一定程度上,可调式喷射器可以缓解因实际工作条件偏离设计点而导致的性能下降。在对喷射器的调节中,只有喷嘴喉部和出口截面积变化,混合室、扩散室结构参数不变。喷针调节喷嘴出口和喉部的面积比,实现了对喷射器工作参数改变的调整或对出口参数的调控。因此,可调式喷射器更加稳定、经济、方便,具有一定的节能和工程应用价值。

综合上述设计模型,可以发现喷针设计方法较为欠缺。喷针作为可调式喷射器的关键部件,其设计方法和主动调控的研究有待深入进行。同时,变型线喷针和变型线喷射器耦合的结构改进喷射器有待研究,以明确变型线喷针对喷射器性能的提升和对内部流动情况的影响。

4 模拟研究

计算流体力学(computational fluid dynamics technique, CFD)已成为预测喷射器整体运行和局部流动的重要工具。为了更好地展现国内外学者对结构优化喷射器的研究,表2 中详细的列出了相关研究情况,包括系统类型、模拟方法、湍流模型、工质选择以及激波的研究等。模拟研究主要从几何特征、激波、关键参数和工质选择等方面进行介绍。

表2 模拟研究 Table 2 Simulation studies from literature

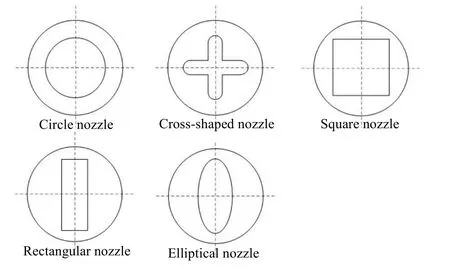

YANG 等[36]对图7 所示圆锥形、十字形、正方形、矩形和椭圆形喷嘴喷射器的模拟研究表明:与矩形喷嘴相比,圆锥形喷嘴引射率μ 和临界背压CBP (critical back pressure)分别降低了7.1% 和21.3%;相比椭圆形喷嘴喷射器μ 和CBP 分别降低了7.9%和21.3%;方形喷嘴使喷射器的μ 提高了2.0%,CBP 降低了2.1%;十字形喷嘴喷射器μ 和CBP 分别提高9.1% 和6.4%。GUTIÉRREZ 等[37]研究了三维喷嘴出口尺寸可变喷射器。结果表明:在效率保持恒定,运行工况变化的情况下,喷射器可以更有效的运行。该喷射器使工作流体和引射流体更有效的混合,使引射率相对提升8.23%。

图7 喷嘴结构[36] Fig. 7 Nozzle structures [36]

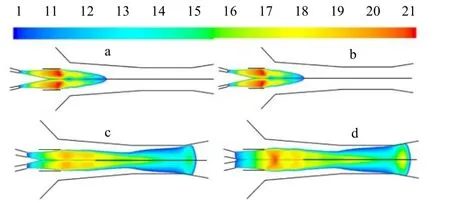

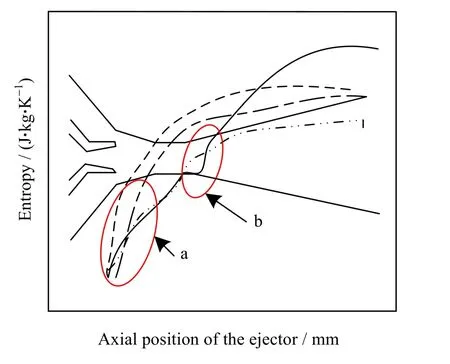

众多学者在研究关键参数对激波影响的基础上,也进行了激波现象对喷射器性能影响的研究。LIN等[12]分析了阻塞面积比BAR(blockage area ratio)、喷嘴发散角度NDA(nozzle diverging angle)、混合室长度Lm、喷嘴位置NXP、等压混合室角度θ 对可调式喷射器性能的影响。根据实验数据,建立CFD 模型,进行模拟研究。结果表明:优化尺寸后升压比可以得到有效提高,且升压比对NDA 和Lm变化很敏感。ELHUB等[38]的研究表明:在扩散室附近无激波产生时,喷射器具有较高的引射率,且NXP 为3~5 mm 引射率最高。LIN 等[39]研究了阻塞面积比与速度分布的关系,见图8。随BAR 增加,激波长度变短、数量减少;喷针位于工作流体超声速区时,激波转换成环形激波;喷针位于混合室时,激波迅速消失,混合段流体速度明显降低。随BAR 增加,流体在喷嘴出口速度降低的更快,且引射流体速度增加较小;喷射器出口速度降低;激波起点越来越靠近喷嘴出口,且长度更短。同时,升压比PRR(pressure recovery ratio)对冷却负荷的变化敏感。VARGA 等[30]分析了偏离设计工况下,一个面积比可变喷射器的性能。在设计工况下,R600a 和R152a 引射率分别是0.22 和0.1,偏离设计工况下,调整喷针位置引射率得到明显的提高。喷针位置从1 变化到9 mm,面积比从3.1 变化到5.2。当喷针位于1 mm 时,喷嘴出口立刻产生激波,造成压力增加。在2 和4 mm 处,继续移动喷针的位置,喷嘴出口和扩散室出口激波加强。不同SP 下马赫数的分布,见图9。在1 mm 处,喷嘴出口产生明显的激波导致压力下降,且引射流体未能被引射。随SP 增加,喷嘴出口激波变得更缓并且扩散室中流体扩散的更远。OMIDVAR 等[40]的研究发现:喷射器出口温度高于临界温度时,混合过程㶲损失占主要作用。相反,激波导致的㶲损失占主,见图10。HE 等[21]研究传统喷射器出现了相同的结果,见图11。

图8 不同BAR 下的速度分布[39] Fig. 8 Velocity distribution at different BAR[39] a. 0% b. 10% c. 20% d. 30% e. 40% f. 50%

图9 Tg = 85 ℃,Td = 31 ℃ 时R600a 喷射器内部Ma 分布(Ma > 1) [30] Fig.9 Ma distribution inside a R600a ejector (Tg = 85℃, Td = 31℃) [30] (Ma > 1) a. 1 mm b. 2 mm c. 4 mm d. 8 mm

图10 NXP=9 mm 和Tg=105 ℃时,喷射器内熵的变化[40] Fig.10 Entropy variation in an ejector (NXP=9 mm, Tg = 105 ℃) [40]

图11 喷射器焓-熵示意图[21] Fig.11 Diagram of enthalpy and entropy of an ejector[21]

目前,结构改进喷射器中变型线喷针和喷射器的研究较少,主要以可调式喷射器的研究为主。HU等[13]研究了喷嘴喉部尺寸和喷嘴位置对喷射器性能的影响。在喉部直径为1 mm,喷嘴位于4 mm 时,喷射器性能最好。同时,可调式喷射器可以在不同工况下运行,且优化喷嘴尺寸可以使引射率提高30%。张琨[28]研究了在保持其他参数不变的情况下,喉部面积逐步减小对喷射器性能的影响。结果表明:喷射器可以在工作压力、吸入压力以及出口压力增大时正常运行,出口流量也有少许增加。因此,可调式喷射器在一定程度上可以缓解喷射器因实际工作条件偏离设计点而导致的性能急剧下降,从而使其更具通用性。WANG 等[41]的研究表明:可调喷射器极大地提升了喷射器的性能,且喷射器面积AR (area ratio between the primary nozzle throat and ejector throat)比位置可调的效果更好。VARGA 等[31]对喷嘴面积比可变喷射器进行了研究。实验中随主轴位置和运行环境的变化,引射率变化区间为0.1~0.5。主轴可以很好的调整工作流体的流量,模拟与实验结果相对误差为7.7%。HOU 等[42]研究了喷针和喷嘴出口面积比、混合室长度、喷嘴尺寸对喷射器性能的影响。结果表明:喷嘴堵塞率对喷射器性能的影响很大。KIM 等[27]分析了一种喷针位于混合室的喷射器。喷针从喷嘴出口向喷嘴入口移动,改变喉部面积比。该喷射器在一定的运行工况下可以控制再循环量(引射流体与扩散室出口流量之比),且喉部面积比对引射流体质量流量有重要的影响。LI 等[43]发现随喷针位置从0~7.5 mm 变化,在饱和和过热条件下冷负荷分别从0增加到1.25 和1.625 kW。DENNIS 等[44]使用TRNSYS 研究了太阳能喷射制冷系统。模拟发现可调式喷射器相对传统喷射器制冷量增加了8%~13%。ZHENG 等[45]研究了超临界CO2喷射制冷系统,表明可调式喷射器可以适应运行工况的变化。

国内外学者选用混合工质对喷射器也进行了研究。YANG 等[2-3]研究了R600a-R601 工质组分对喷射器和喷射式功冷联供系统性能的影响。结果表明:喷射器中㶲损失最大,且工质组分的变化可以调节系统部件的性能。谈莹莹等[46]的研究表明:采用混合工质R600-R290 的喷射制冷循环可获得低于-20℃的制冷温度。解西敏[47]发现选R245fa-R601a (40-60) 功冷系统的热力学综合性能高于其他工质,表明混合工质能够很好的代替纯工质。张于峰[48]采用双元工质对R123-R142b、R123-R141b、R141b-R142b 和R318- R141b 进行了喷冷循环实验研究。理论分析和实验数据表明,应用双元工质施行低温域蒸发,可在一般压缩比下降低蒸发温度约6 ℃ 左右,制冷系统性能COP(coefficient of performance)值提高10%以上。LI 等[49]的研究表明:R141b-R134a、R141b-R152a 和R123-152a 的COP 和㶲效率均高于其他类型。通过分析优化后的3 种混合物的组分浓度可以推断干、湿2 种工作流体的混合物更适合冷热电联供系统。当混合物由较高比例的湿工质和较低比例的干工质组成时,系统将产生更高的输出功。BUYADGIE 等[50]从理论上证明了二元流体和多元流体的应用使喷射制冷系统COP 显著增加。

现有的模拟研究表明:激波对喷射器的性能具有重要的影响,且SP 可以影响激波的产生进而改变喷射器的性能。然而,喷嘴位置、混合室和扩散室角度对激波影响的研究未见进行。目前,结构改进喷射器中变型线喷针和喷射器的研究较少,主要以可调式喷射器的研究为主。研究表明:可调式喷射器在一定程度上可以缓解喷射器因实际工作条件偏离设计点而导致的性能急剧下降,从而提升其变工况运行性能。但是,关于可调喷射器的设计方法仍沿用传统喷射器,可调喷射器和喷针设计模型的研究工作有待进行。流量调节量与喷针位置的关系缺乏量化的设计方法。喷射器是一种引射和混合装置。然而,ANSYS模拟中存在引射流体进口设置不合理,甚至不设置的问题,导致未出现引射和混合过程,造成模拟的不准确。关于喷射器中纯工质和混合工质混合机理的研究有待进行。

5 实验研究

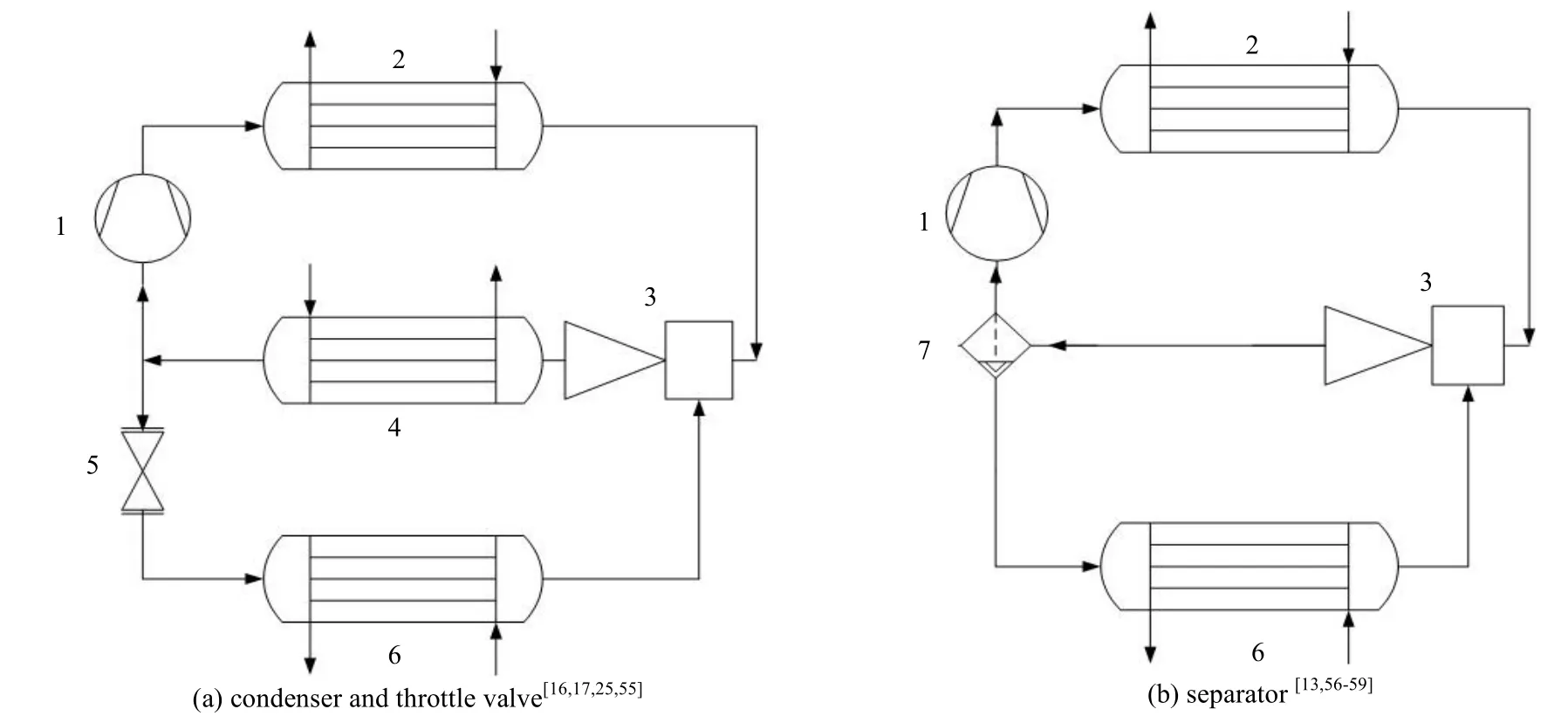

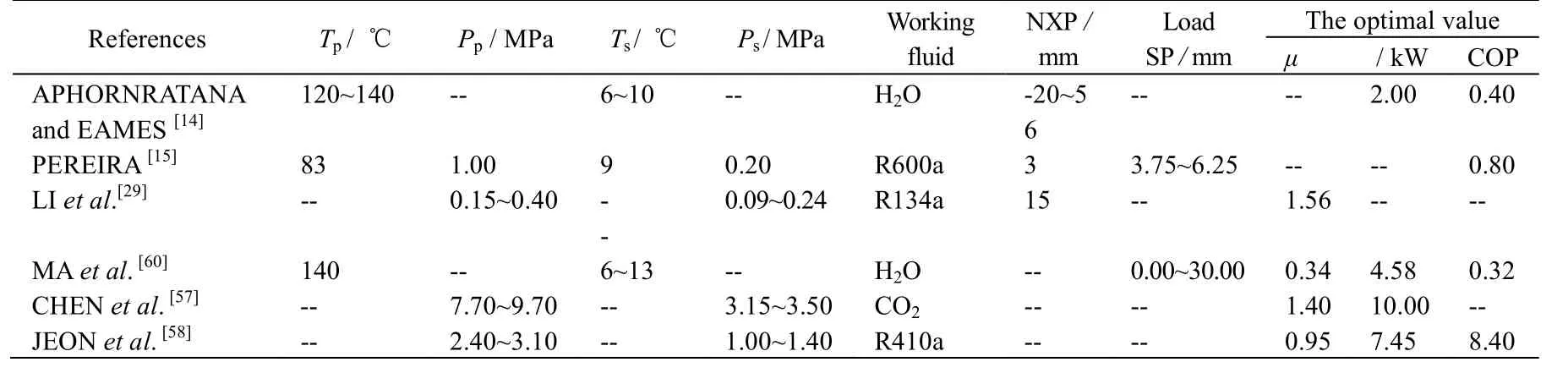

众多学者基于图12 所示的两种基本喷射制冷系统进行了结构优化喷射器的实验研究。表3 介绍了实验研究中温度、压力、工质、喷针和喷嘴位置的情况,以为后续的实验研究提供参考。

基于图12(a)冷凝器和节流阀为特征制冷系统对结构优化喷射器的研究。APHORNRATANA 和EAMES[14]研究了喷嘴在混合室可轴向移动的喷射式制冷系统,分析可调喷嘴喷射器对系统COP 和制冷量的影响。研究指出单一优化喷嘴位置,不能满足所有的运行工况。实际运行中NXP 可以根据进出口压力、温度来调控。PEREIRA 等[15]首先研究了采用异丁烷(R600a)的可调喷射式制冷系统。该系统采用电加热器加热工作流体,通过喷针的移动调节面积比和喷嘴出口位置。结果表明:相同条件下,可调式比传统喷射制冷系统COP 提高80%。CHANDRA 等[25]研究了EAMES[24]提出的动量变化率恒定模型制作的变型线喷射器,结果表明:该模型可以消除激波使系统性能提高。MA 等[60]实验研究了一种适用于太阳能系统的新型蒸汽喷射制冷机。结果表明:随NXP 增加,临界背压明显增加。

图12 不同喷射式制冷系统 Fig. 12 Characteristics of ejector cooling systems

表3 实验研究 Table 3 Experimental studies

基于图12(b)分离器为特征制冷系统对结构优化后喷射器的研究。LI 等[29]研究了可调式喷射器在多蒸发制冷系统中的应用,提出了临界面积比作为评价压力回收性能的指数,并且分析了工作流体、引射流体压力对升压比、引射率和临界面积比的影响。结果表明:增加二次流体压力和降低一次流体压力,可以得到更高的引射率。升压比的趋势则相反。LIN 等[55]研究了可调式喷射器在多蒸发器制冷系统中的应用。研究了冷负荷变化时,可调式喷射器BAR、压力回收率PRR 和相对压力回收比RPRR 等性能参数的关系。LIU 等[11]研究了可调式喷射器在超临界二氧化碳制冷系统中的性能,分析了喷射器尺寸、运行工况和压缩机频率对系统性能的影响。结果表明:喷射器代替节流阀可以提高系统性能。当喷嘴出口到混合段距离是混合室长度的3 倍时,COP 达到最大值。CHEN 等[57]研究了可调式喷射器在CO2热泵系统中的应用,分析了喷嘴喉部面积、工作流体压力、背压和引射流体压力对引射率的影响。结果表明:其具有很好的性能,且能满足较大的工况运行区间。JEON 等[58]研究了以R410a 为工质的喷射制冷系统,分析了压缩机速率、出口温度、运行压力、喷嘴喉部尺寸和混合室尺寸的影响。根据冷却季节性能因素确定了最佳混合截面直径为9 mm。LIU 等[59]研究了超临界CO2制冷系统,根据实验和模拟研究发展了一种两相喷射器模型确定动力和抽吸喷嘴绝热效率。

根据以上研究可以发现,结构优化喷射器具有很好的性能。但是,单一优化喷嘴位置,不能满足所有的运行工况。实验研究主要集中于NXP 和SP 对喷射器和系统性能的影响。然而,SP 和NXP 的调控策略有待完善和实验验证。由于实验研究成本较高的特点,喷嘴喉部尺寸、扩散室和混合室角度、长度对性能影响的实验研究欠缺。超声速和亚音速喷射器的对比研究有待进行,以明晰一次和二次流体速度差对引射和混合过程的影响。目前,实验研究均采用纯工质,混合工质的研究较缺乏。通过实验与模拟优化的研究发现,结构优化喷射器的优化较为复杂,单纯采用实验或模拟的方法很难有较大的突破,故应将实验研究与模拟优化两种方法有机结合。实验研究的数据结果对模拟优化中流动情况的判断,模型的建立与调整等多方面具有指导修正作用;而采用模拟优化得到的结果规律也可以提高实验研究的效率,两种方法结合会更有效的得到高性能喷射器结构及SP 和NXP 的调控策略。

6 结 论

结构优化喷射器的出现,实现了设计维度的部分自由化,初步解决了传统喷射器中无法克服的问题,如采用喷针扩大其运行范围和变型线优化喷射器内部流动。综合现有研究情况,该技术呈现以下3 个发展趋势:

(1) 可调式喷射器可以适应更大的运行范围和更复杂的运行工况,逐渐成为喷射器研究的主要方向。然而,现有的设计方法仍沿用传统喷射器的方法,喷射器研究的框架有待拓展,核心的物理模型和数学工具需要随之更新。现有的实验研究中,主要集中于NXP 对喷射器性能的影响,喷嘴喉部尺寸、扩散室和混合室角度、长度对性能影响的实验研究有待进行。

(2) 可调式喷射器的模拟研究包括尺寸参数和内部流动特性的研究。其中,k-ω-SST 和Realizable k-ε模型与实验结果符合较好。内部流动特性的研究主要包括喷针的影响和激波的产生。结果表明:采用喷针可以有效的消除激波,提高喷射器的性能。随着研究的深入,变型线和可调喷射器的集成形式将受到更多的关注。

(3) 大量研究表明:工质的种类对系统性能有重要的影响。众多学者采用纯工质、混合工质分析了传统喷射器的性能。但是,变型线和可调喷射器的研究很少涉及混合工质。而且,现有研究主要进行了混合工质质量分数对负荷变化的影响,尚未对喷射器内部的混合工质流动特性进行探讨。

符号说明:

A — 横截面面积,m2

AR — 混合室与喷嘴喉部面积比

BAR — 阻塞面积比

Cp— 为定压比热,kJ⋅(kg⋅K)-1

CBP — 临界背压,MPa

COP — 制冷系数

CR — 压缩比

D — 直径,mm

h — 工质焓,kJ⋅kg-1

K — 系数

L — 长度,mm

Ma — 马赫数

Mo— 动量,kg⋅m⋅s-1

m — 质量流量,kg⋅s-1

NDA — 喷嘴发散角度,°

NXP — 喷嘴出口到混合室距离,mm

P — 压力,MPa

PLR — 升压比

PRR — 压力回收率,%

R — 气体常数,kJ⋅(kg⋅K)-1

Ra— 喷针半径,mm

SP — 喷针位置,mm

T — 温度,K

t — 时间,s

v — 流速,m⋅s-1

X — 沿喷射器尺寸,mm

ζ — 内能损失

μ — 引射率

α — 扩散室角度,°

β — 开度角,°

γ — 为绝热指数,kJ⋅(kg⋅K)-1

ξ — 扩散室与工作流体压力比

Π — 引射与工作流体压比

τ — 引射与工作流体滞止温度比

φ — 蒸汽质量

ψ — 扩散室与引射流体压力比

下标

b — 背压,MPa

c — 临界参数

d — 扩散室参数

es — 喷射器的喷针

g — 蒸发器的参数

i — 各截面几何位置

m — 混合室参数

n — 喷嘴

o — 总压或滞止参数

p — 工作流体

s — 引射流体

t — 喷嘴喉部参数

x — 沿喷射器的尺寸,mm