气固顺流式移动床过滤器的除尘性能

吕 涵, 范怡平, 赵亚飞, 卢春喜, 闫子涵

(中国石油大学(北京) 化学工程与环境学院, 北京 102249)

1 前 言

移动式颗粒床除尘是近年来备受关注的一种高效干式除尘技术。可以广泛应用于化工、能源多个领域。特别是在洁净煤燃烧发电技术上,移动床除尘技术拥有良好的应用前景。

根据气固两相流动形式,移动床过滤器可分为顺流式、逆流式、混合流式和错流式(交叉流式) 4种。其中错流式[1-8]、逆流式[9-10]、混合流式[11]尽管具有较好的除尘性能,但也存在明显不足。如逆流式移动床过滤器须严格控制气相流量和颗粒流率以保证气体和颗粒可以顺畅流动[12];混合流式移动床过滤器中对于进入床层的气流压力、速度条件限制要求较高,需要严格控制气流压力平衡方可保证颗粒循环系统正常运行[13],操作弹性相对较小;错流移动床过滤器则可能因错流气速过大而产生空腔、贴壁的非正常工况[14],从而导致下料不畅,无法稳定过滤。而顺流式移动床过滤器虽然可能因气体二次夹带而使效率略降,但可通过控制合适的操作气量以保证除尘效果。且研究表明[15],在移动床过滤器中,粉尘流动方向与重力方向一致时,除尘效率比无重力效应和重力效应与流动方向相反时高,所以顺流式移动床相较于逆流和错流移动床,除尘效率应相对较高。

以往顺流式轴向移动床的研究[16-17]多是针对反应器而非过滤器,姬忠礼等[18]通过优化排料结构,可使颗粒相在床层内近似于平推流型式分布,显然有利于两相接触、反应;但相关研究未见用于烟气除尘净化等领域。只有少数国外学者[11]曾开展关于顺流式移动床过滤器研究,且也仅给出了大致实验结果,缺少详细的理论分析。

对于移动床除尘器的压降,张立平[19]、赵建涛[20]、CHEN[21]、高思鸿[22]等分别在不同类型的移动床过滤器中考察了操作条件对设备压降的影响。而对于颗粒床过滤器捕集效率,TIEN等[23]和TAKAHASHI等[24]分别对固定床净床过滤和固定床过滤动态模型进行研究并建模。国内则有王中礼[25]、赵建涛[26]、刘书贤[27]分别对影响错流移动床除尘效率的因素、操作条件对于移动床除尘效率的影响进行了研究。虽然以上学者的研究对象与本文差异较大,但其研究方法和内容为本文提供了一定的研究思路。例如多数学者在研究移动床压降时均在Ergun公式的基础上进行了修正拟合,并且探讨了不同操作条件对设备压降的影响规律;另有TIEN[23]、吴晋沪[1]、赵建涛[26]等提出的比沉积率σ的计算模型为本文研究结果的分析起到一定借鉴意义。本文对气固顺流式移动床过滤器进行实验研究和理论分析,分析表观气速、颗粒循环速率和粉尘比沉积率对于气固顺流式移动床过滤器的影响,以期为工业设计、操作提供基础数据。

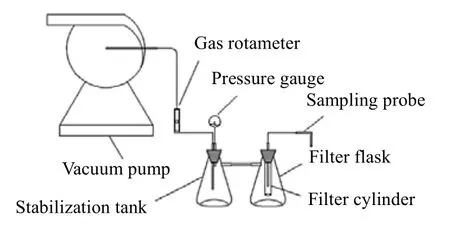

图1 实验装置示意图 Fig.1 Schematic diagram of the experimental setup

2 实验装置

实验装置示意图如图1所示。气固顺流式移动床过滤器内呈负压操作,通过蝶阀d的开合关闭对过滤器在移动床和固定床两种操作模式进行切换。常温常压下的空气通过入口管路3吸入气固顺流式移动床过滤器内,同时螺旋给料机4在入口管3处进行加尘操作,空气与螺旋给料机4加入的灰尘颗粒在入口管3中形成一定浓度的含尘气体以模拟工业烟气。

含尘气体由入口管3进入集气室5,在气力作用下落在移动床7床层顶部,随由上部下料锥6落下的捕集颗粒一并向下运动。床层高L为0.8 m。携带着粉尘的捕集颗粒经过了床体底部沿轴向均布的3个导流锥8,导流锥是由约翰逊网结构卷制而成,开孔率为38%。净化后的气体从约翰逊网的网缝中流出随后进入出口管路。

“沉浸”在捕集颗粒中的粉尘随捕集颗粒一同经过待生阀门d后进入待生斜管10中,继而进入提升管路11,在气力作用下进入喷动再生器12中,在此设备内完成粉尘和捕集颗粒的分离。在气体的带动作用下粉尘进入旋风分离器14,被料筒15和滤袋16所收集。颗粒在重力的作用下沉降至喷动再生器底部,沿着再生斜管13进入移动床顶部,继而完成循环过程。

为了便于观察,移动床体材料采用的是有机玻璃结构。引风气体流量Q由空气转子流量计测量,进而可获得表观气速ug。在移动床体上每隔0.1 m布置一个轴向测点,如图1中L1~L7所示,并使用衡欣(台湾)AZ82062型高精度压差计测量床层压降分布和整床压降。通过控制再生阀门e,由容积法测得颗粒循环速率Gs。根据前人[1,22,25]对移动床过滤器内粉尘沉积的已有研究,比沉积率σ定义为单位体积床层中所沉积粉尘颗粒的体积,它反映了粉尘在床层中的沉积量。粉尘在床层中的比沉积率与床层上、下截面的含尘浓度有关,如式(1)所示。由于床层的上方进气室5与入口管路3相连,而床层的下方的排气室2与出口管路1相连,在单位时间内加尘质量和气体通过流量一定的情况下,床层上方的浓度与入口管路浓度相同,而床层下方的浓度和出口管路的浓度相同,即床层上下截面的浓度分别可以由入口和出口管路的含尘浓度Cin和Cout来表示。

式(1)中:m — 单位时间入口粉尘质量,kg⋅h-1;Q — 气体流量,m3⋅h-1。

式(2)中:ρp— 粉尘密度,g⋅m-3;Cin— 入口管粉尘浓度,g⋅m-3;Cout— 出口管粉尘浓度,g⋅m-3;ug— 表观气速,m⋅s-1;us— 颗粒移动速度,m⋅s-1;Sg— 气体通过床横截面积,m2;Ss— 颗粒通过床层的横截面积,m2。

床层颗粒的移动速度与颗粒循环速率的函数关系如式(3):

式中:Gs为颗粒循环速率,kg⋅(m2⋅s)-1。ρb为捕集颗粒堆积密度,kg⋅m-3。

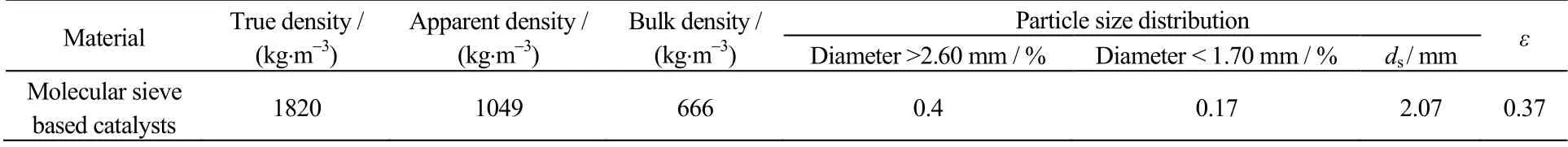

实验采用等速采样法对出口含尘气体浓度Cout进行测量。采样系统由采样探头、连接导管、含内置滤筒的采样锥瓶、负压表、缓冲瓶、转子流量计、真空泵等组成,如图2所示。采样探头是由内径6 mm的不锈钢铁管弯折90° 而成,布置在气体出口的垂直管路的中心线上,距离上游弯头5倍以上管径处,具体位置见图1。采样处的采样气速与出口管路内的横截面平均气速相等,采样气体通过内径6 mm的不锈钢细管导入含玻璃纤维滤筒的抽滤瓶(125 mL)内,滤筒的尺寸和规格为:直径31 mm,长度120 mm,孔径0.3 μm。采样气体中的细粉被滤筒收集下。实验中,为获得足够的灰尘量用于分析设备的捕集效率,每次采样10 min。根据等速采样的原理,获得的设备捕集效率为采样时间段内的平均效率。忽略期间由于操作而造成的时间误差。实验后将收集到的颗粒称重并分析系统的捕集效率。

通过等速采样法测得出口管路1的气体含尘浓度Cout,结合入口管路气体含尘浓度Cin,通过式(4)得到过滤器的捕集效率。

图2 采样系统流程示意图 Fig.2 Flow chart of the sampling system

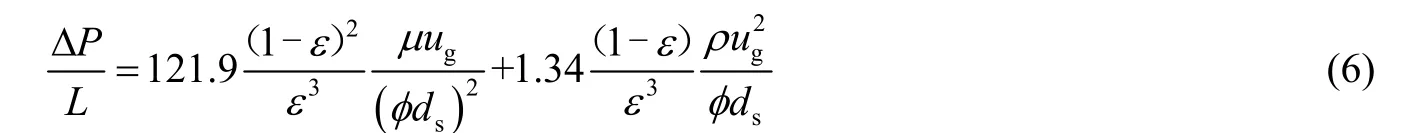

实验中所用的粉尘为中位粒径dp为19 μm的硅微粉。捕集颗粒用的是UOP公司生产的分子筛催化剂,其粒径分布较窄,平均粒径ds为2.07 mm;颗粒间的空隙率ε为空隙体积和床层总体积的比值,可通过颗粒堆积密度和表观密度计算出本实验所用颗粒的空隙率约为0.37。捕集颗粒的物性参数如表1所示。

表1 捕集颗粒物性参数 Table 1 Parameters of the trapped particulates

3 实验结果与分析

3.1 移动床过滤器在无尘负荷下压降

在实验中,气体在引风的作用下自上而下穿过床层,从而产生流动压降。结合不同表观操作气速条件下实测得到的床层压降分布,可对床层压降进行拟合。一般通过式(5)Ergun公式对移动床压降进行计算,右式中第1项代表滞留项,k1是无因次滞留压损系数,第2项代表紊流项,k2是无因次紊流压损系数。

研究发现,实验测得实验值和“经典”Ergun公式[28]有一定差别,本文通过对实测数据进行拟合得到修正后的Ergun公式为:

图3即是实验值和修正后的Ergun公式拟合结果。由图可知,考察面的全部实测压降数据与拟合曲线误差小于15%。这说明修正后的Ergun公式可以较好地表征移动床表观气速和床层压降的关系。

与以往研究的拟合结果相比,方程(6)中,滞流压损系数k1和紊流压损系数k2均较小,这可能与气体穿过同向移动的颗粒层时,紊流程度的减弱有关。

图3 实验结果和Ergun公式拟合结果对比 Fig.3 Comparison of experimental and Ergun fitting results

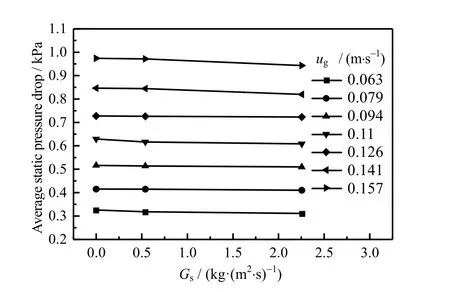

图4 颗粒循环速率对移动床平均压降的影响 Fig.4 Effects of particle circulation rates on average pressure drop of the moving bed

3.2 颗粒循环速率对压降的影响

通过图1中的阀门d可以调控移动床颗粒循环速率,实验中取了两组循环速率,图4是在不同颗粒循环速率Gs条件下,床层的平均静压降分布。由图知,当颗粒循环速率由0增大至2.26 kg⋅(m2⋅s)-1时,床层压降略微下降。这与错流移动床中探究颗粒的循环速率对床层压降影响关系不同,前人研究[20]发现,错流移动床在净床操作时,颗粒的循环速率对压降的影响并不明显。而在顺流移动床中,提高颗粒循环速率,意味着床内颗粒移动速率增大。根据张济宇等[29]的研究,在负压差移动床内,固体与气体同向流动时,固体颗粒移动速度增大,床层的压降随之下降。设备操作模式由固定床转变为移动床操作模式时,颗粒间的空隙率会增大,由Ergun公式可知,当颗粒间空隙率增大时,移动床压降会相应减小;由式(3)可将颗粒的移动速度用颗粒的循环速率来表示,因为在本实验操作范围内,床层颗粒移动速度最大不过0.002 4 m⋅s-1,其对于颗粒间空隙率变化的影响十分有限,所以在实验操作范围内,当颗粒循环速率增大时,移动床压降下降幅度不明显。

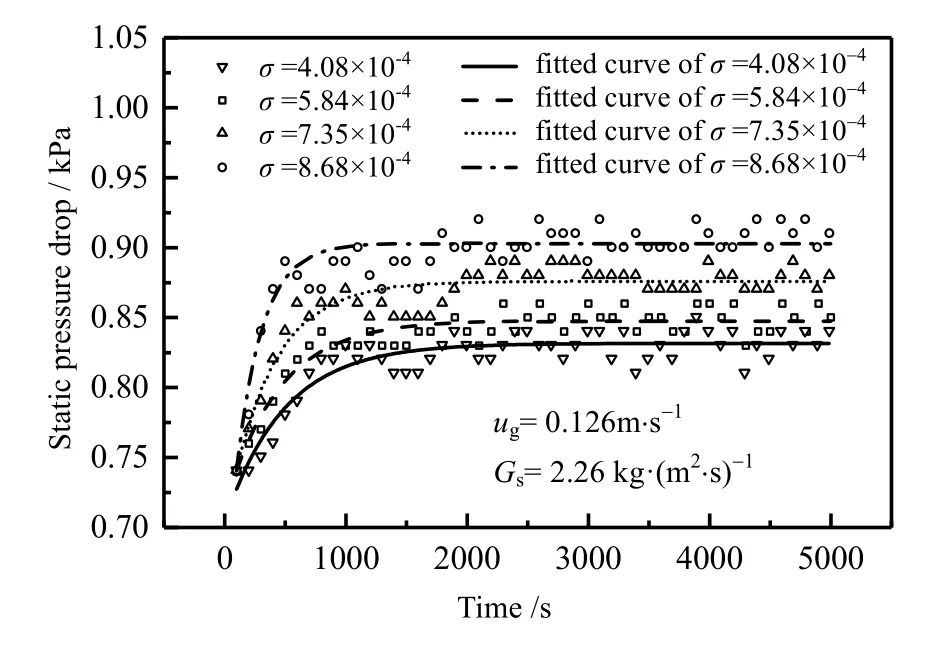

3.3 加尘条件下床层的压降随比沉积率的变化

图5是在移动床操作模式下(ug= 0.126 m⋅s-1,Gs= 2.26 kg⋅(m2⋅s)-1),不同比沉积率条件下的设备压降随时间变化曲线图。由图可知,随着过滤操作的进行,设备压降处于先增大,后趋于稳定的状态。并且随着比沉积率σ的增大,设备压降达到稳定的时间越快;但随着床层中粉尘比沉积率σ的增大,设备压降达到相对稳定时的压降值越大。粉尘在床层中的比沉积率σ增大,会导致床层颗粒间的空隙率ε减小,由Ergun公式知,床层压降随着空隙率ε的减小而增大,所以粉尘比沉积率越大,达到相对稳定状态时的压降越大。

图5 不同比沉积率设备压降随过滤操作进行产生的变化 Fig.5 Pressure drop of different deposition rate devices as a function of filtration time

同时发现,比沉积率σ从4.08×10-4增大到8.68×10-4,压降达到相对稳定时的波动程度不同。由图可知,当粉尘比沉积率σ从4.08×10-4增大到7.35×10-4时,设备压降达到相对稳定的状态时,压降的波动逐渐减小。而当比沉积率从7.35×10-4增大到8.68×10-4,发现设备压降达到相对稳定的状态时,压降波动反而开始增大。这说明粉尘比沉积率不仅会影响压降稳定时的压降值大小,并且影响设备压降的稳定性。这可能与粉尘与颗粒形成的共同起到过滤作用的“滤饼”具有较大关系。当粉尘比沉积率较小时,粉尘与颗粒形成滤饼容易受到颗粒移动时的“剪切”作用而破碎,无法形成较为稳定的滤饼结构,床层的空隙率处于不断地变化的状态,因而压降波动较大。当粉尘的沉积率增大,粉尘与颗粒形成的滤饼处于“生成-破碎-再生成”的动态稳定状态,达到稳定状态时各操作变量变化较小,因而压降较为稳定。当沉积率进一步增大时,粉尘在移动床内过度沉积,会对移动床颗粒循环速率产生影响,同时影响了床层的空隙率,进而导致床层的压降不稳定。

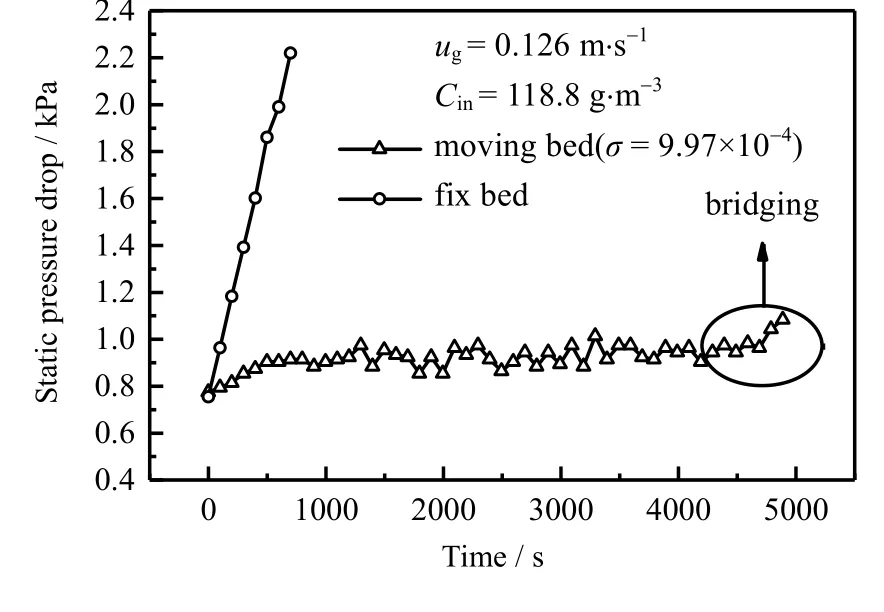

图6是当粉尘比沉积率为9.97×10-4时,设备压降随时间的变化。此时设备操作压降变得极不稳定,当过滤进行了4 700 s时,移动床的内的粉尘过度沉积,料腿位置(图1中带生阀门d上方位置)处粉尘与颗粒形成架桥,装置无法稳定操作。这说明床层内比沉积率不易过高,过高的比沉积率,粉尘会与颗粒发生团聚现象,从而会影响过滤器的稳定操作。

结合图5和图6,可以得到适宜操作的比沉积率σ范围,如果从可以长周期运行的角度来看,适合该过滤器的比沉积率不宜高于8.68×10-4。若从保持床层压降稳定操作来看,适宜的比沉积率则为5.84×10-4~7.35×10-4。

图6 入口气体含尘浓度为118.8 g⋅m-3时过滤器 压降随时间变化 Fig.6 Filter pressure drop as a function of time at inlet gas dust concentration of 118.8 g⋅m-3

图7 颗粒循环速率对设备压降 的影响 Fig.7 Effects of particle circulation rate on pressure drop of Equipment

图7是不同颗粒循环速率下床层压降随时间的响应曲线。在可见在颗粒循环速率为0.54 kg⋅(m2⋅s)-1时,加尘开始后,设备压降增速较固定床操作模式(Gs= 0)下慢,但比循环速率2.26 kg⋅(m2⋅s)-1条件下快,此时移动床过滤器内粉尘比沉积率σ为22.32×10-4,明显高于过滤器正常运转可以承受的比沉积率。随着过滤操作的进行,900 s左右时待生斜管内窜气现象明显,设备不能稳定操作,但压降总体上依然呈现持续增大的趋势。在2 400 s时,设备无法正常运行。此时待生阀门全开,颗粒依然不能顺畅下行,且设备压降出现大幅度波动。此时只能停止引风加尘操作,使设备进入无引风操作状态,方可使得移动床循环。

当过滤器颗粒循环速率较小时,捕集颗粒下行速度缓慢,不能及时将床层内沉积的灰尘颗粒带出,导致床层内灰尘颗粒持续沉积,最终阻塞床层颗粒正常移动。因而在进行过滤操作时,选取合适的颗粒循环速率至关重要。在选取合适的比沉积率(如前文所述)后,颗粒的循环速率可通过式(1)、(2)计算得到。

3.4 表观气速和比沉积率对过滤器捕集效率的影响关系

如前文所述,由于在低循环速率(0.54 kg⋅(m2⋅s)-1)的情况下,设备可以运行的周期约为2 400 s,且由于压降呈不断上升态势,设备无法保证长周期稳定运行。故本文仅考虑了在捕集颗粒循环速率较高的情况(2.26 kg⋅(m2⋅s)-1)下对粉尘的捕集效率。

图8是移动床过滤器捕集效率随粉尘沉积率σ变化关系曲线图。由图知,在比沉积率4.08×10-4~7.35×10-4,系统的捕集效率随入口含尘浓度的增大而增大,这是因为在这一浓度范围内,粉尘沉积于移动床过滤器内,与捕集颗粒共同作为过滤介质——“滤饼”进行过滤。从压降随时间的响应函数(图5)可以看出,当比沉积率从σ从4.08×10-4增大到7.35×10-4,500 s后设备压降波动幅度逐渐减小,说明在此浓度范围内,设备内的滤饼结构随比沉积率的增大而趋于一种动态稳定的状态。

图8 捕集效率随沉积率σ变化关系 Fig.8 Relationship between capture efficiency and deposition rate

图9 捕集效率随过滤操作时间的影响 Fig.9 Effects of capture efficiency on filtration operation time

但当比沉积率从7.35×10-4上升至9.97×10-4,系统的捕集效率反而下降,这主要是由于粉尘浓度进一步增大,粉尘在移动床内的沉积率高于设备的除尘承载能力,床内粉尘过度沉积,导致在相同时间内会有更多的粉尘被引风气体带出,从而降低设备对于粉尘的捕集效率。实验表明,稳定的滤饼结构可以高捕集效率的保证,而稳定的压降衡量滤饼结构是否稳定的重要方法。根据比沉积率-效率拟合曲线,当比沉积率在5.84×10-4~7.35×10-4,设备除尘性能最佳,几乎全部可达到97% 以上。 在不同的表观气速下,设备捕集效率随时间的响应关系如图9所示。由图可知,设备对粉尘的捕集效率随时间呈现先降低而后趋于平稳的过程。这是因为过滤操作的开始阶段(0~2 000 s),粉尘进入移动床过滤器内,随着移动床内颗粒间的粉尘含量增多,比沉积率处于不断变化的状态,此时移动床过滤器操作并不稳定,因而捕集效率一定程度的下降,但下降幅度不大。当操作进行到2 000 s以后,设备内部粉尘含量处于动态平衡的稳定状态时,移动床过滤器的捕集效率也趋于稳定。同时,当表观气速从0.094增大到0.157 m⋅s-1,设备总的捕集效率有所下降。这是由于气速增大,被拦截吸附下的粉尘颗粒更容易被气体带出而从颗粒表面“逃逸”,被气体带进净化后的出口气体管路,从而导致捕集效率下降。

4 结 论

考察了顺流式轴向移动床在无尘负荷下和含尘负荷下的压降特性,分析了含尘负荷下移动床内粉尘的比沉积率对压降和捕集效率的影响,得到如下结论:

1、在无尘负荷下,通过考察不同轴向位置处的表观气速-压降关系,给出了修正后的Ergun公式,无因次滞留压损系数k1= 121.9,无因次紊流压损系数k2= 1.34。

2、在无尘负荷下,轴向移动床过滤器颗粒循环速率升高,压降会略微下降。

3、在含尘负荷下,移动床过滤器压降随操作进行,呈现先缓慢增大,而后维持在一定范围内浮动。

4、移动床过滤器内粉尘的比沉积率会影响压降的稳定性,适宜的比沉积率5.84×10-4~7.35×10-4。从长周期运行的角度来看,适合气固顺流式移动床过滤器的比沉积率不宜高于8.68×10-4。颗粒循环速率是保证移动床过滤器可以长周期循环的关键因素,合适的颗粒的循环速率可根据比沉积率σ计算得到。

5、比沉积率对捕集效率也有较大影响,当比沉积率为7.25×10-4时,过滤器对于粉尘的捕集效率达到最高(97% 左右)。在实验范围内,大于或小于该比沉积率时,设备的捕集效率均有所下降。

6、实验表明,移动床内表观气速越大,粉尘越容易“逃逸”,设备捕集效率越小。反之,表观气速越小,捕集效率越大。

符号说明:

Cin— 入口管粉尘浓度,g⋅m-3

Cout— 出口管粉尘浓度,g⋅m-3

dp— 粉尘平均粒径,m

ds— 捕集颗粒平均粒径,m

Gs— 颗粒循环速率,kg⋅(m2⋅s)-1

k1— 无因次滞留压损系数

k2— 无因次紊流压损系数

L — 床层高度,m

m — 单位时间入口粉尘质量,kg⋅h-1

ΔP — 床层压降,kPa

Q — 气体流量,m3⋅h-1

Sg— 气体通过床横截面积,m2

Ss— 颗粒通过横截面积,m2

us— 颗移动速度,m⋅s-1粒

ug— 表观气速,m⋅s-1

ε — 空隙率

ղ — 捕集效率

μ — 空气动力黏度系数,Pa⋅s

ρ — 空气密度,kg⋅m-3

ρb— 捕集颗粒堆积密度,g⋅m-3

ρp— 粉尘密度,g⋅m-3

σ — 比沉积率

φ — 球形度

下标

in — 入口管路

out — 出口管路

s — 捕集颗粒

g — 气体

p — 粉尘

b — 堆积