常减压中和缓蚀剂的研发及工业应用

李 学,张黎英,董大清,姜丽萍

1.中国石油辽阳石化分公司研究院;2.中国石油辽阳石化分公司设备处:辽宁辽阳 111003

常减压蒸馏装置低温(低于120 ℃)腐蚀部位主要在初馏塔、常压塔和减压塔冷凝冷却系统、部分挥发线和常压塔上层塔盘,是典型的HC1-H2S-H2O型腐蚀环境。常减压蒸馏装置防腐蚀处理主要采用“一脱三注”的方式[1],虽然原油脱盐显著降低了HCl的生成量,但仍有少部分未脱除的盐分存在并造成腐蚀,同时H2S还有相当程度的腐蚀作用,因此,仅靠电脱盐还不能彻底解决塔顶冷凝系统的腐蚀问题,必须采取注中和缓蚀剂的方式对腐蚀进行控制。

1 腐蚀机理

原油中通常含有一定量的无机盐和水,最终导致腐蚀的主要是CaCl2和MgCl2,它们在原油加工过程中受热发生水解,生成强腐蚀性的盐酸[2]。其反应式如下:

MgCl2+2H2O→Mg(OH)2+2HCl

CaCl2+2H2O→Ca(OH)2+2HCl

腐蚀环境中的H2S主要是原油中本已存在以及其他硫化物分解出来的,而H2O主要为原油中含有的水以及注入的水。由于HC1和H2S的沸点都非常低,因此,在石油加工过程中形成的HC1和H2S均伴随着塔中的油气集聚在塔顶系统。

塔顶馏出物在120 ℃左右是气相混合物,HCl、H2S、H2O等均是气相,腐蚀速率很小。但当经过换热器、空冷器时,流出物的温度降低,发生相变,H2O先被冷凝。当第1滴液滴出现时,HC1首先溶解在冷凝液中,使冷凝液的pH迅速下降,此时发生HCl-H2O体系的露点腐蚀。

HCl易溶于水,被首先冷凝到水中形成强酸性腐蚀。据研究,初露点区,气流中50%的HCl溶解在先凝结的5%的初凝液中,随着温度进一步降低,98%的HCl溶解在先凝结的20%的水中,因而露点部位HCl的浓度很高,可达到pH小于1。腐蚀反应式为:

Fe+2HCl→FeCl2+H2

初露点后随着冷凝液的增加,HC1的溶解量也不断增加,当冷凝液达到一定量时,H2S才开始在冷凝液中溶解,发生相互促进的腐蚀。HCl的存在对H2S腐蚀有明显的促进作用,当温度为200 ℃时,含0.5%HCl的H2S饱和溶液对碳钢的腐蚀速率是无HCl的H2S饱和溶液腐蚀速率的20倍。温度为70 ℃时,同样条件下,腐蚀速率为20 ℃时的50倍[3]。Fe与H2S生成FeS膜,HCl与FeS发生反应,反应式为:

Fe+H2S→FeS+H2

FeS+2HCl→FeCl2+H2S

FeS膜层被破坏,使腐蚀进一步发展,如此循环,构成了“催化腐蚀”的现象,这就是HCl-H2S-H2O型腐蚀[4]。

2 实验部分

采用静态挂片法评价。腐蚀溶液为10 mL 36%盐酸+500 mL蒸馏水,挂片为20#碳钢腐蚀挂片,温度为90 ℃。静态挂片试验在可控温的数显恒温油浴锅中进行,先对试片进行前处理,称重,配制腐蚀溶液。除装空白溶液的瓶之外,其他瓶中加入一定量的缓蚀剂,将水浴中的水加热到90 ℃,再将盛有腐蚀溶液和挂片的锥形瓶放入水浴中,10 h后取出挂片,对试片进行后处理并称重。通过碳钢片试样浸入腐蚀介质前后的质量差来确定一定条件下的腐蚀率。

3 结果与讨论

3.1 主剂的筛选

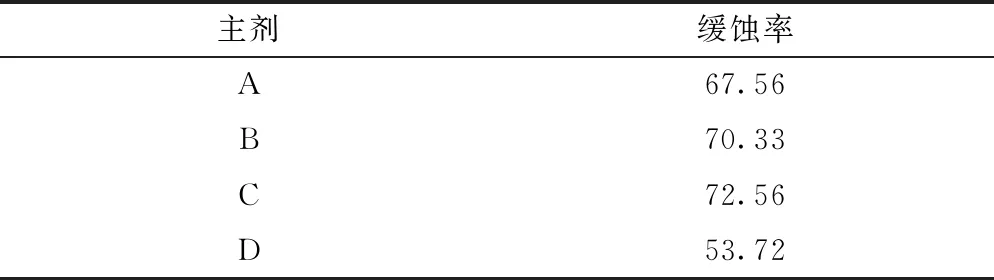

选取了A,B,C,D 4种咪唑啉类衍生物进行主剂筛选,通过挂片试验,在添加量均为0.1 g的情况下,考察各主剂的缓蚀性能,结果如表1所示。

表1 缓蚀单剂效果对比 %

由表1可知,主剂C的缓蚀率较为优异,但主剂C的成本明显较主剂B高,综合考虑2种咪唑啉类试剂的物性,确定选用B为主剂。

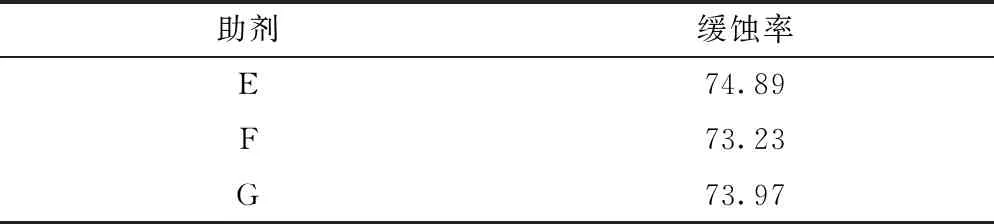

3.2 助剂的筛选

助剂必须满足能溶于轻质油品、分散性良好、原料易得等条件,为此选择无机盐E,F,G作为助剂进行试验,分别加入质量分数为10%的不同助剂,添加量均为0.1 g,结果见表2。

表2 助剂效果对比 %

由表2可知,添加不同组分的助剂后,能够在一定程度提高缓蚀率,但效果并不明显,其中添加无机盐E后缓蚀效果提高较大。

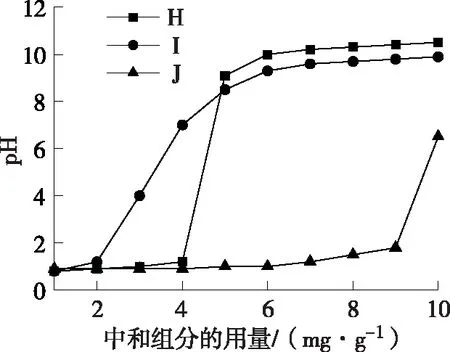

3.3 中和组分的筛选

在酸性水中滴加中和组分H,I,J,依据pH曲线变化来判断中和组分的中和性能。判定标准有2个:1)同等加量下pH高者优;2)pH曲线比较平缓,pH容易控制。H,I,J各中和组分滴定时pH的变化如图1所示,可以看出中和组分I的中和性能较为优异。

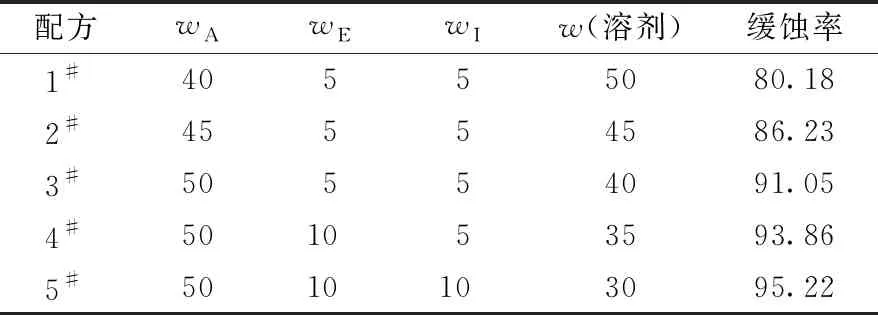

通过以上分析,确定中和缓蚀剂配方的组分为咪唑啉衍生物A、无机盐E和中和组分I,选择凝点较低、闪点较高的试剂为溶剂,制备5种不同配方的缓蚀剂,并分别测定缓蚀率,结果如表3所示。

图1 中和组分H,I,J的中和性能曲线

表3 不同配方中和缓蚀剂的缓蚀率%

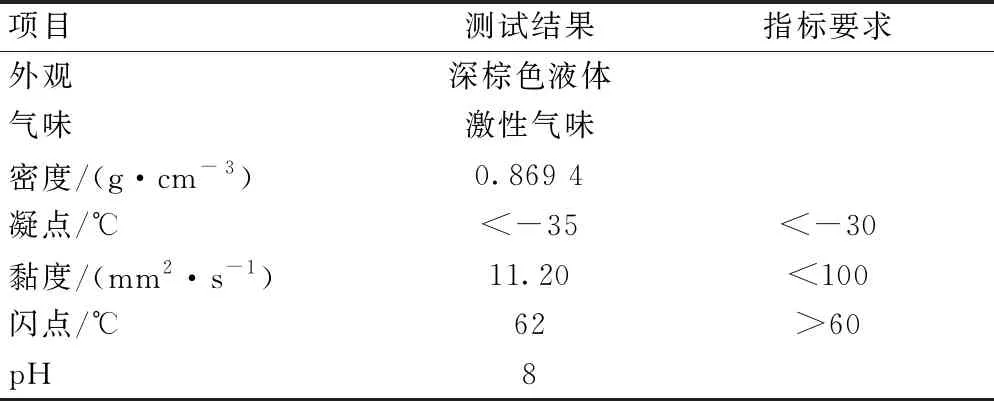

5#配方的缓蚀率达到95%以上,因此确定中和缓蚀剂的组成为50%咪唑啉衍生物A+10%无机盐E+10%中和组分I+30%溶剂,其物性指标见表4。

表4 中和缓蚀剂的物性测试结果

4 工业应用

中和缓蚀剂于2017年7月26日送至辽阳石化炼油厂注入缓蚀剂槽,7月27日开始试用。在试用过程中,用缓蚀剂泵抽出分别送到初馏塔、常压塔、减压塔塔顶馏出线。

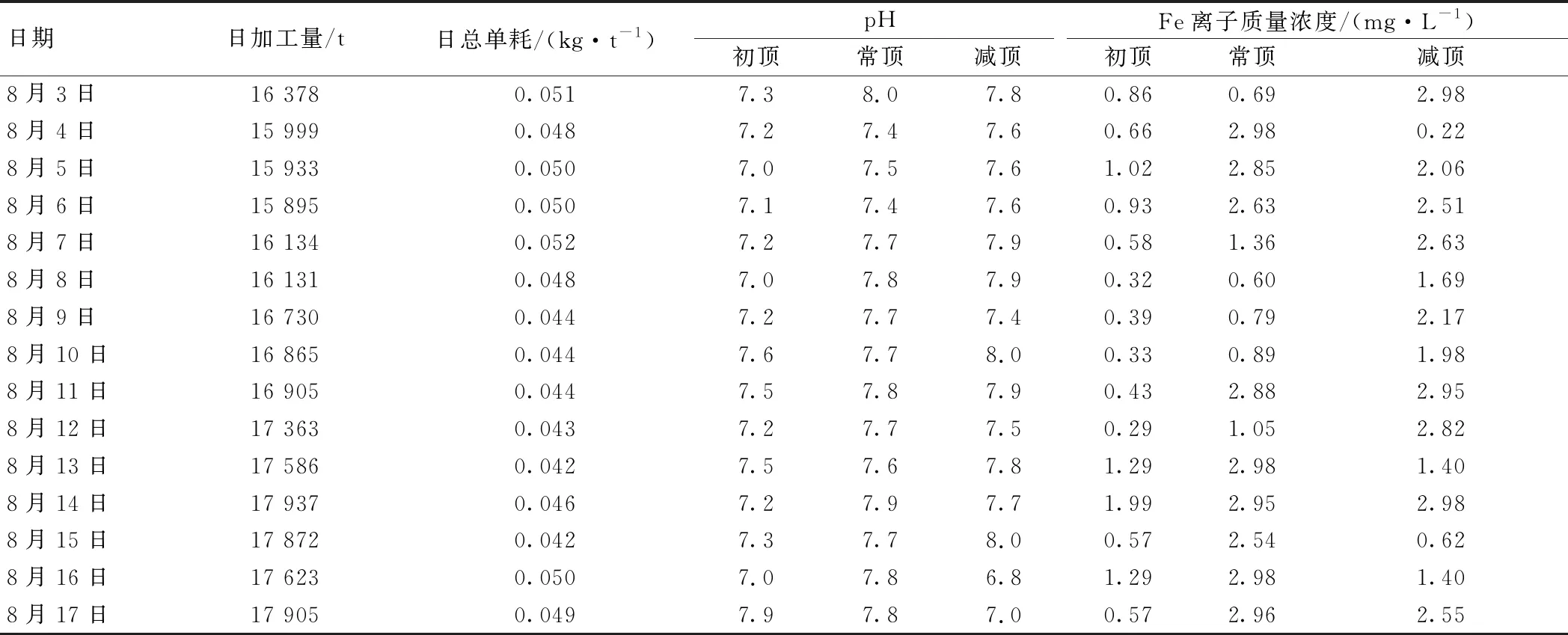

7月27日至8月2日为缓蚀剂成膜期,在此期间,中和缓蚀剂以较高加剂量加注,成膜期后恢复正常加剂量。试用过程中主要监测初馏塔、常压塔、减压塔塔顶回流罐内水中Fe离子含量和pH。成膜期后装置运行参数及分析数据参见表5。

表5 中和缓蚀剂试用期间550常减压装置运行参数及分析数据(2017年)

由表5可知,中和缓蚀剂在使用过程中能够有效控制装置三塔顶回流罐内水中Fe离子的质量浓度不大于3 mg/L,pH在6.5~8.0之间,未对产品质量和生产安全环保造成影响。2017年8月3日至15日中和缓蚀剂日总单耗保持在0.042~0.051 kg/t之间,各项指标均能够满足装置生产的要求。

5 结论

1)采用挂片法对中和缓蚀剂进行了单组分筛选,确定了缓蚀剂的配方,并对其基本物理性质进行了测试,物性参数满足缓蚀剂物性指标要求。

2)工业试用结果表明,所开发的中和缓蚀剂完全能够满足炼油厂常减压装置的使用要求,可有效抑制常减压蒸馏塔塔顶部位的腐蚀,延长使用周期,进而降低装置维修成本,提高装置的整体效益。