水解法制备二氧化钛光催化剂的工艺研究

赵 彬,夏 维,丁国航,彭鑫梅

(1.四川轻化工大学化学工程学院,四川 自贡 643000;2.四川轻化工大学计算机学院)

本研究通过单因素试验对TiO2光催化剂制备过程影响因素进行研究,结合多因素交叉试验对方案进行优化,得到制备TiO2光催化剂的最优方案,用罗丹明B模拟化学工业中的染料废水,以罗明丹B降解效率为活性验证,以期得到水解法制备TiO2光催化剂的最优工艺条件。

1 实 验

1.1 试 剂

表1为试验所需试剂的规格和生产厂家。

表1 试验所需试剂的规格和生产厂家

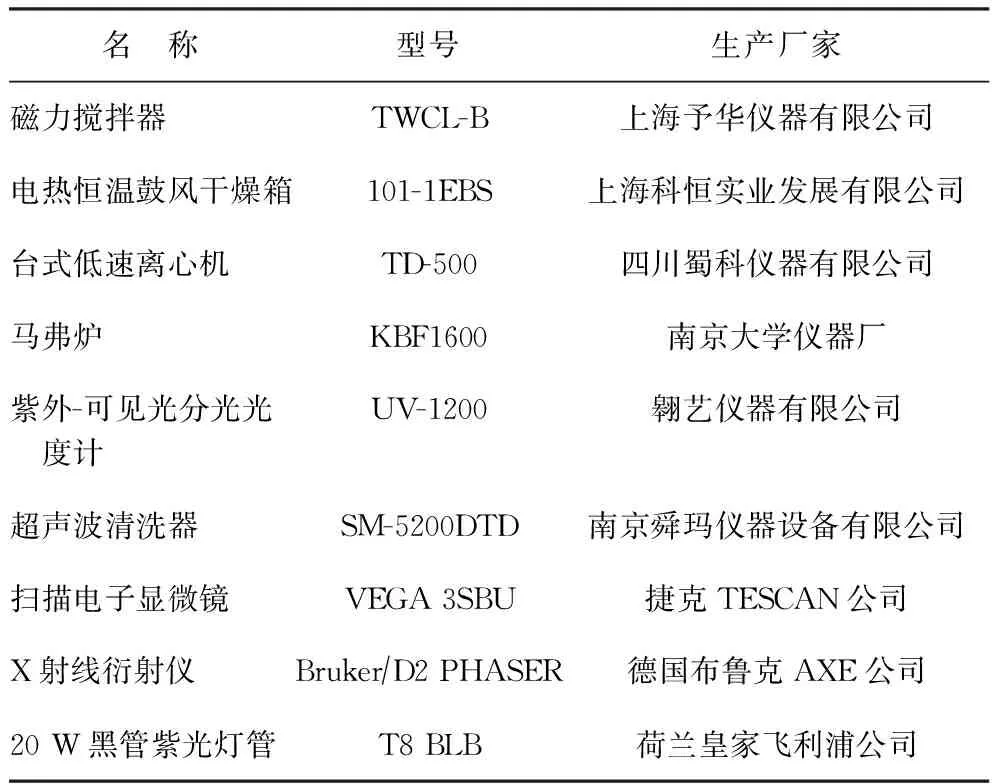

1.2 仪 器

表2为试验所用的仪器型号和生产厂家。

表2 实验仪器与相关设备

1.3 TiO2光催化剂制备

目前TiO2光催化剂主要制备方法按相态可分为气相制备法[9]、液相制备法[10]和固相制备法[11],由于气相制备法和固相制备法存在较多缺点。因此,本研究采用液相制备法中的水解法制备TiO2光催化剂。量取10 mL钛酸丁酯和一定量无水乙醇于250 mL烧杯中,室温下磁力搅拌使其混合均匀;量取2.5 mL冰醋酸,与一定量的去离子水混合,在快速搅拌后逐滴滴入混合溶液中,继续搅拌15 min使其充分反应。离心分离后取沉淀用少量无水乙醇洗涤2~3次,放入85 ℃鼓风干燥箱中干燥,所得产品充分研磨后放入马弗式炉中进行高温煅烧。

1.4 光催化性能评价

分别测定10 mg/L以内单位浓度梯度的罗丹明B溶液的吸光度,绘制标准吸收曲线,并得到标准曲线方程为:

Y=8.078 17X

(1)

式中:X为降解液吸光度;Y为罗明丹B的质量浓度,mgL。相关系数R2=0.999 9,故认为此方程可靠适用。

(2)

式中:q为罗丹明B的降解率,%;c0为初始罗丹明B的质量浓度,mgL;cT为光照后罗丹明B的质量浓度,mgL。

我拉订单时,阿花全程陪同。阿花成了我的专职司机,开着丰田卡罗拉满深圳车轮滚滚,载我出去见客户,谈业务。我穿的是灰色的景花厂厂服,阿花说那不行,你大小也是个厂长啊,哪能穿得像员工似的。阿花特地给我买了深蓝色西装,鲜红色领带,白色衬衫。我说天这么热,西装领带焐痱子啊。阿花说,痱子焐不出来,焐出个小白脸来保证比刚出笼的馒头还白净。

1.5 空白试验

为了验证TiO2对罗丹明B溶液的处理效果究竟是光催化的作用所致,还是TiO2本身具有的吸附作用所致,进行空白试验,步骤如下:取100 mL浓度为10 mgL的罗丹明B溶液,加入100 mg TiO2光催化剂,在暗室中用超声波清洗器将其充分分散。每隔1 h取10 mL溶液,离心分离后取上层清液于石英比色皿中,用紫外可见分光光度计测定在551 nm处的吸光度,通过吸收标准曲线计算罗丹明B的质量浓度,得到存放时间1,2,3,4,5,6 h的降解率分别为2.2%,2.2%,2.3%,2.3%,2.3%,2.3%,说明无光照情况下,TiO2对罗丹明B有一定的吸附作用,但吸附量不大,并基本不随时间的改变而变化。

2 结果与讨论

2.1 单因素试验

采用钛酸酯水解制备TiO2,而水解法加水、加醇、干燥和焙烧等过程中所涉及的加水量、加醇量、煅烧温度与煅烧时间等因素的相互作用对TiO2催化活性有很大影响,因此将此4个因素作为单因素试验研究对象。

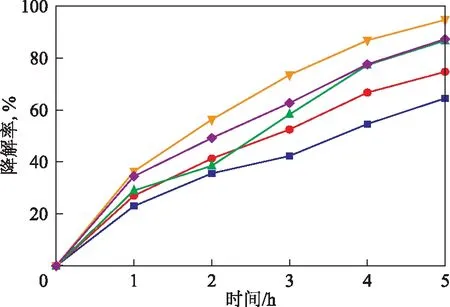

2.1.1 加水量设定不同水与钛酸丁酯体积比(水钛体积比),分别于60 mL无水乙醇搅拌中获得样品后,在500 ℃高温下煅烧2 h得到催化剂,在不同的光照时间下,其活性用罗丹明B降解率来评价。水钛体积比对罗丹明B降解率的影响如图1所示。

图1 水钛体积比对罗丹明B降解率的影响■—8∶1; ●—9∶1; ▲—10∶1; ◆—12∶1

从图1可知,在不同水钛体积比下,罗丹明B降解率随着光照时间的延长而增加,且水钛体积比越大时,降解率越高。但是在水钛体积比为9∶1、10∶1时,反应时间1~2 h内出现交叉现象,可能是钛酸丁酯为易水解物质,在缺水时水解不彻底,使得TiO2产量减少;而当水量太多时,容易发生团聚或煅烧时间太短降低TiO2催化活性。初步判断罗丹明B降解率最优值在水钛体积比为11∶1处取得,因此选择水钛体积比为10∶1,11∶1,12∶1进行正交试验以确定最佳水钛体积比。

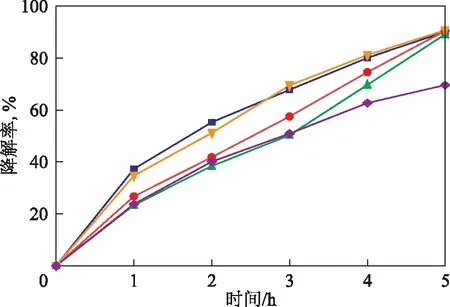

2.1.2 加醇量设定不同乙醇与钛酸丁酯体积比(醇钛体积比),分别于100 mL水中搅拌获得样品后,在500 ℃高温下煅烧2 h得到催化剂,测定其对罗丹明B的降解率。醇钛体积比对罗丹明B降解率的影响如图2所示。

图2 醇钛体积比对罗丹明B降解率的影响■—4∶1; ●—5∶1; ▲—6∶1; ◆—8∶1

由图2可知,在不同醇钛体积比下,随着光照时间增加降解率呈现上升趋势,不同时间阶段,差异也较大。为了保证在足够大的时间内能较好观察到试验现象,比较了光照时间5 h降解率数据,初步判断最优降解率在醇钛体积比为6∶1时取得,因此选择醇钛体积比为5∶1,6∶1,7∶1进行正交试验以确定最佳醇钛体积比。

2.1.3 煅烧温度取60 mL无水乙醇在100 mL水中搅拌均匀获得样品后,在不同温度下锻烧2 h得到催化剂,测定其对罗丹明B的降解率。煅烧温度对罗明丹B降解率的影响如图3所示。

图3 煅烧温度对罗丹明B降解率的影响■—450 ℃; ●—500 ℃; ▲—550 ℃; ◆—650 ℃

从图3可知:在不同煅烧温度下,随着光照时间增加,降解率增加,且450 ℃所制TiO2催化剂降解率开始较高,3 h后低于600 ℃所制样品;550 ℃所制样品在3 h后降解率有较大提升。初步判断降解率最优值在煅烧温度为600 ℃处取得,因此选择煅烧温度为550,600,650 ℃进行正交试验以确定最佳煅烧温度。

2.1.4 煅烧时间取60 mL无水乙醇,在100 mL水中搅拌获得样品后,在500 ℃高温下煅烧不同的时间得到催化剂,然后测定其对罗丹明B的降解率,不同煅烧时间对罗明丹B降解率的影响如图4所示。

图4 煅烧时间对罗丹明B降解率的影响■—2 h; ●—3 h; ▲—4 h; h; ◆—6 h

由图4可知:在不同煅烧时间下,随着光照时间增加,降解率均增加;煅烧时间为2 h与5 h所制样品催化活性较为接近;但煅烧4 h的样品降解率明显高于其他时间段样品。初步判断降解率最优值在煅烧时间为4 h处取得,因此选择煅烧时间为3,4,5 h进行正交试验以确定最佳煅烧时间。

综上所述,得到正交试验的因素和水平,如表3所示。

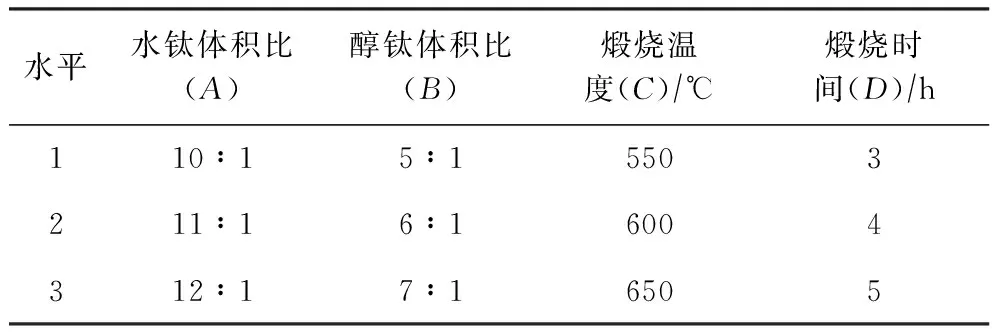

表3 正交试验的因素和水平

2.2 正交试验结果

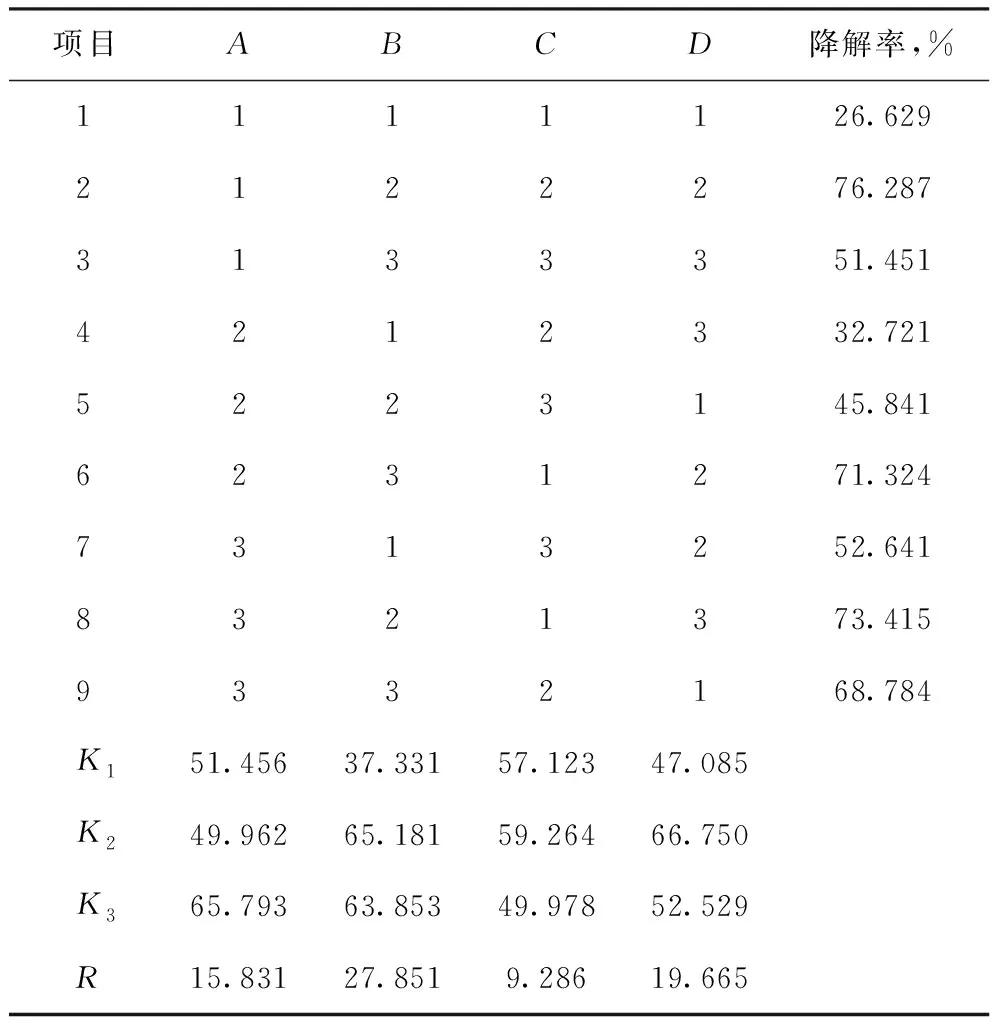

根据正交试验得到每组罗丹明B的降解率。对正交试验表进行极差分析,得到水解法制备TiO2的最优条件,如表4所示。

表4 正交试验结果及极差分析结果

由表4可知,制备TiO2光催化剂的最佳条件组合为A3B2C2D2,即水钛体积比12∶1,醇钛体积比6∶1,锻烧温度600 ℃,煅烧时间4 h。各因素对催化剂性能的影响程度从大到小的顺序为:B>D>A>C。

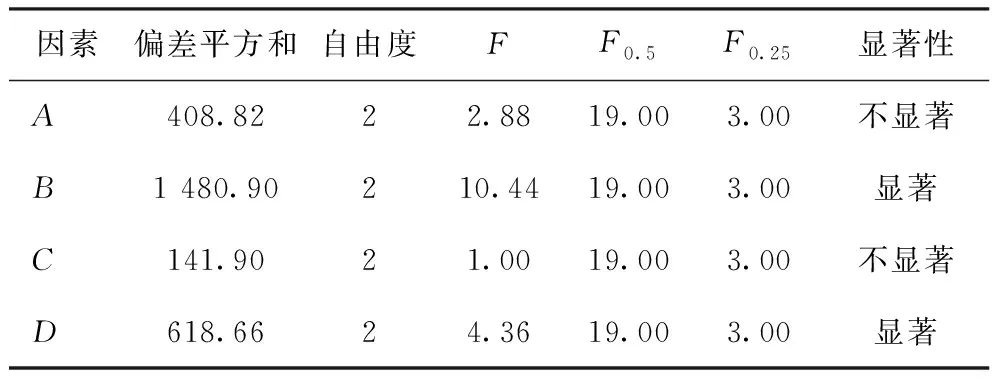

为确定各因素的影响程度,对各因素进行方差分析,结果如表5所示。

表5 正交试验方差分析结果

由表5可知,B与D的F均在F0.05与F0.25之间,说明对TiO2光催化剂性能影响显著,而其他两个因素都小于F0.25,表明影响不显著,且该分析结果与极差分析结果一致。

2.3 制备方法对比

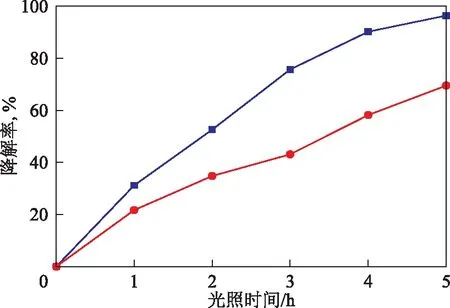

在最优条件下采用水解法制备TiO2光催化剂,评价其降解罗丹明B的效果,并与溶胶-凝胶法[12]制备的样品进行对比,结果如图5所示。

图5 水解法与溶胶-凝胶法制备的TiO2光催化剂的活性对比■—水解法; ●—溶胶-凝胶法

从图5可知,相同条件下水解法制备的TiO2光催化剂比溶胶-凝胶法制备的催化剂活性更好,水解法得到的催化剂在光照5 h时催化降解罗丹明B的降解率达到96.4%,远高于溶胶-凝胶法制备的催化剂(69.5%)。溶胶-凝胶法需要较长陈化时间后才能进行干燥处理,而工业生产中时间也是必然考虑的因素,因此水解法制备TiO2光催化剂的工艺具有可行性和实用性。

3 结 论

在水解法制备TiO2光催化剂的影响因素中,醇钛体积比与煅烧时间的影响较为明显,在水钛体积比为12∶1、醇钛体积比为6∶1、煅烧温度为600 ℃、煅烧时间为4 h的条件下,所得催化剂的性能最佳,光照充分后,其对罗丹明B的降解率达到96.4%,远高于溶胶-凝胶法制备的催化剂。