连续催化重整装置大型化探讨

寿 建 祥

(中国石化镇海炼化分公司,浙江 宁波 315207)

催化重整(简称重整)是石油炼制的主要加工工艺之一,既可以生产高辛烷值清洁汽油,又可以经芳烃分离后得到苯、甲苯和二甲苯等芳烃产品,同时副产现代炼油厂必不可少的氢气,所以连续重整装置是现代大型炼化企业的重要装置[1-2]。根据相关统计,中国原油一次加工能力超过600 Mt/a,重整加工能力接近100 Mt/a,而连续重整技术又是21世纪炼油生产结构调整和产品升级换代、生产超清洁燃料的核心技术。目前国内新建的连续重整装置规模越来越大,其中,2.0 Mt/a以上的装置超过10套,而最大运行的重整装置的规模为3.2 Mt/a,另外有多套3.0 Mt/a以上的连续重整装置正在设计建造中。对于大部分传统炼油厂,原有的连续重整装置规模在1.0 Mt/a的级别。为了更好地分析连续重整装置大型化后对全厂总流程的影响及可能带来的挑战和机遇,本课题尝试从大型化重整装置对全厂原料、产品和公用工程配置的影响,以及装置大型化涉及的关键设备、工程建设挑战和规模效益等方面进行分析,以期为新建大型连续重整装置做技术准备。

1 原料和产品

1.1 原料供应

在传统燃料型炼油厂中,重整原料主要来自常压蒸馏装置,加氢裂化装置规模较小,而且以产燃料油品为主,其重石脑油产品占重整原料的比例一般不超过20%。受原料来源限制,传统炼油厂中重整加工能力占原油一次加工能力的比例不超过15%。随着炼油厂由传统燃料型向化工型转变,在新的炼化一体化项目中,加氢裂化装置的规模不断扩大,加氢裂化工艺选择以多产化工原料为主,可使加氢裂化重石脑油占重整原料的比例大幅上升。通常炼化一体化炼油厂的加氢裂化重石脑油占重整原料比例达到40%。国内一座新投用的一体化炼油厂的总流程采用全加氢路线,其加氢裂化重石脑油占重整原料的比例超过70%。另外随着乙烯原料的轻质化发展,石脑油将越来越多地进入重整装置。综上所述,随着炼化一体化技术的发展,充足优质的重整原料供应为重整装置的大型化创造了必要条件。

1.2 产品需求

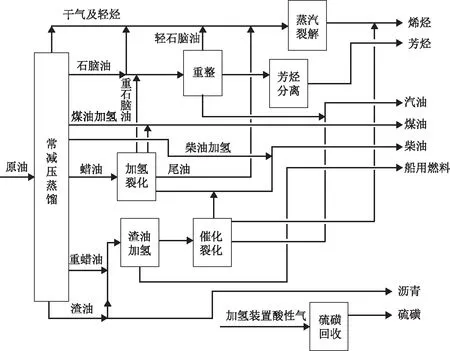

催化重整以石脑油为原料,在一定的温度、压力和临氢状态下将原料中的大部分环烷烃和部分烷烃转化成芳烃,从而大幅度提高产物的辛烷值,同时副产大量低价氢气,是生产芳烃和清洁汽油的重要装置[3-4]。随着油品质量的升级和环境保护要求的提高,重整装置除了为加氢装置提供低价稳定的氢源外,其产物还可以作为高辛烷值汽油调合组分或芳烃装置的原料。特别地,中国是世界第一人口大国,也是世界第一纺织大国,现代纺织工业的主要原料聚酯纤维(PET,俗称涤纶)就是由石油化工产品对二甲苯(PX)衍生而来,原油→石脑油→重整→PX→PTA→PET的化纤产业链在国内化工产业中具有重要地位和影响。以制取高纯度PX为目标的典型生产工艺如图1所示。在全球范围内,中国石油化工股份有限公司(简称中国石化)是第三个掌握重整-芳烃联合全套技术的企业,在大力发展芳烃工业方面,中国有技术、资源和市场全方位优势。

图1 以制取高纯度PX为目标的重整-芳烃联合工艺示意

近几年一大批炼化一体化项目正在快速投产,大型重整-芳烃联合是其必备的工艺流程,其中,重整加工能力占原油一次加工能力的比例达到40%,甚至接近50%,其主要目标是在重整产物中提取芳烃,这除了因为当前芳烃产业链具有丰厚的利润外,还因为生产芳烃是炼化一体化项目的关键,是传统燃料型炼油厂转向化工型炼油厂的必经之路。根据“宜油则油,宜芳则芳,宜烯则烯”的全流程优化原则,缺少哪一块都将大幅降低炼化一体化项目的效率。重整产物相对石脑油的价值有很大提升,重整产物使用范围广、需求量大,因而重整装置是提高炼油厂整体效益的主体装置。

1.3 重整装置对炼油厂全流程的优化作用

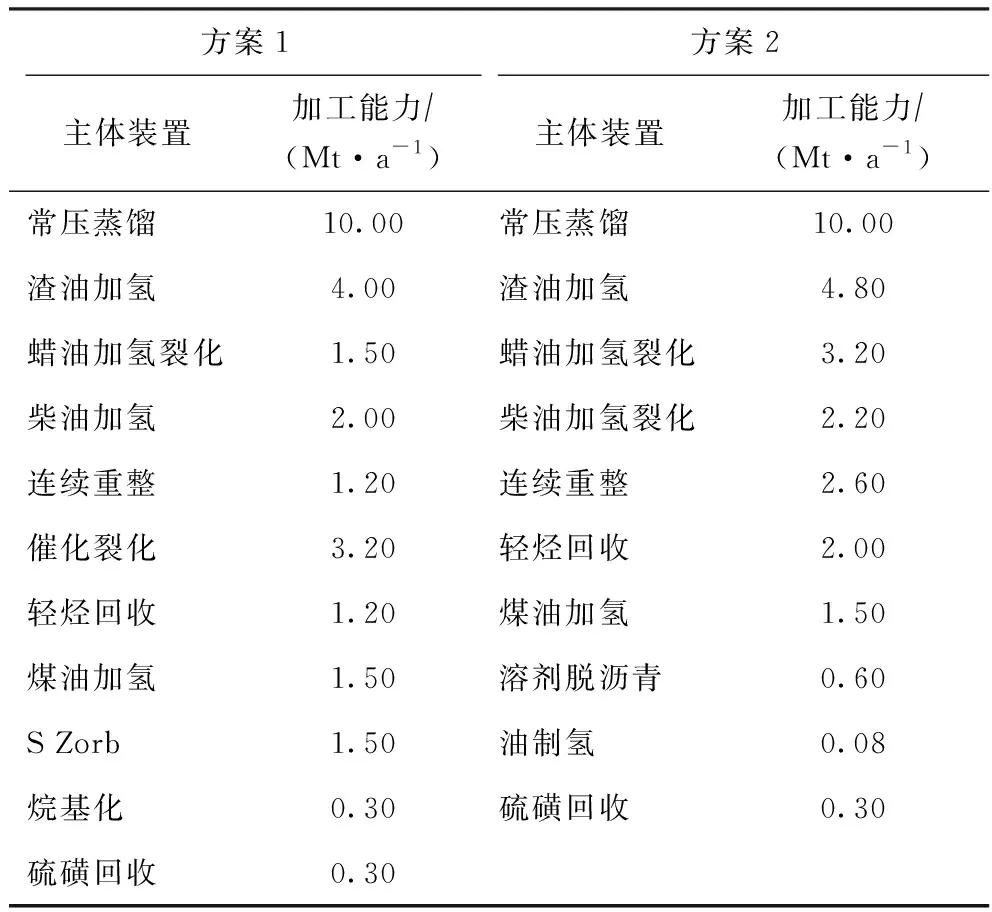

图2是炼化一体化炼油厂常见总流程的示意。炼油厂原油进入蒸馏装置后,按照馏程切割为石脑油、煤油、柴油、蜡油和渣油等组分,在常规的加工流程中,石脑油主要进入重整装置或蒸汽裂解装置,煤油、柴油经过加氢精制后作为产品,蜡油可以通过加氢裂化或催化裂化装置转化为汽油、煤油和柴油,渣油可以生产沥青,也可以送渣油加氢或焦化装置处理后再进入加氢裂化装置或催化裂化装置转化为汽油、煤油和柴油。蜡油和渣油加工路线的选择决定了炼油厂产品的类型和收率,而其中的重整工艺在提高石脑油价值的同时还为蜡油和渣油加工提供宝贵的氢源。

图2 炼化一体化炼油厂常见总流程示意

为了了解重整装置规模对炼油厂总流程的影响,对两种不同类型的千万吨炼油总流程的主体装置及加工能力进行了对比,结果见表1。

从表1可以看出:方案1为传统的以产燃料油品为目标的炼油厂,配置有大型催化裂化装置、小型加氢裂化装置和小型重整装置;方案2为当前比较先进的化工型炼油厂,具备相对较大的加氢裂化能力和连续重整加工能力。下面对这两种不同总流程方案的主要产品和技术经济指标进行对比,情况如表2所示。

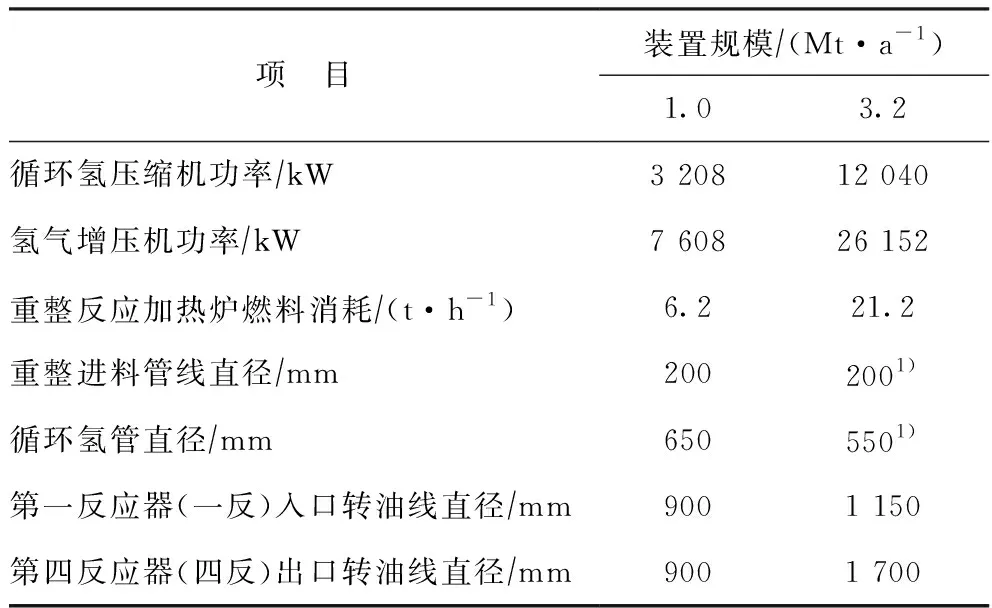

表1 不同类型的千万吨级炼油总流程的主体装置及加工能力对比

表2 不同类型的千万吨炼油总流程的主要产品和技术经济指标对比

从表2可以看出:虽然化工型炼油厂(方案2)的总商品收率高于燃料型炼油厂(方案1)的,但是其汽油、煤油、柴油等轻质燃料油品的产量却不到后者的60%;方案1所产乙烯原料的量为1.54 Mt/a,最多只能供0.60 Mt/a的小型蒸汽裂解装置作原料,而方案2所产乙烯原料的量达到3.92 Mt/a,足以为当前最大规模的1.40 Mt/a蒸汽裂解装置提供原料。在方案2中,通过适当扩大重整装置规模,将加氢裂化重石脑油转化为高附加值芳烃,并副产氢气供应给加氢裂化装置,可降低加氢裂化的用氢成本,为加氢裂化装置扩大规模创造条件,同时可增加加氢裂化尾油产乙烯原料的量,为大型蒸汽裂解装置提供足够的优质原料,从而最终降低燃料油品收率、增加芳烃和烯烃等化工产品的收率,有利于燃料型炼油厂成功转化为化工型炼油厂。

2 工艺和主要设备分析

2.1 主要连续重整工艺提供商的业绩对比

目前中国在用的连续重整工艺的提供商主要有3家,分别为霍尼韦尔旗下环球油品(UOP)公司(其开发的连续重整工艺统称为UOP工艺)、法国Axens公司(其开发的连续重整工艺统称为Axens工艺)和中国石化(其开发的连续重整工艺统称为国产工艺)。此3家提供商的连续重整工艺在中国的大型重整装置的业绩对比如表3所示。由表3可见,3种工艺都有3.0 Mta以上规模的大型化连续重整装置的运行业绩或者正在建设中。随着重整技术的发展,这3种连续重整工艺之间相互借鉴,各有优缺点,并在工程上都是可行的。所以,对于4.0 Mta规模的大型连续重整装置在工艺选择上可以进行多家比选,根据项目规划要求做出最佳选择。

表3 主要连续重整工艺提供商在中国的大型重整装置业绩对比

2.2 主要设备大型化分析

在21世纪初国内连续重整装置的规模基本为1.0 Mt/a左右,但是最近10年出现了多套2.0 Mt/a以上规模的重整装置,目前国内在运行的最大连续重整装置的规模为3.2 Mt/a。表4为两套不同规模的连续重整装置的主要设备规格和管道直径的对比。由表4可以看出,重整装置大型化后,其主要设备规格和管道直径都成倍增大。

表4 装置大型化主要设备和管道直径变化情况举例

1)两路分支。

下面就连续重整装置大型化后,在反应器布置、反应器内构件、加热炉布置、压缩机选型和进料换热器选型等方面进行分析。

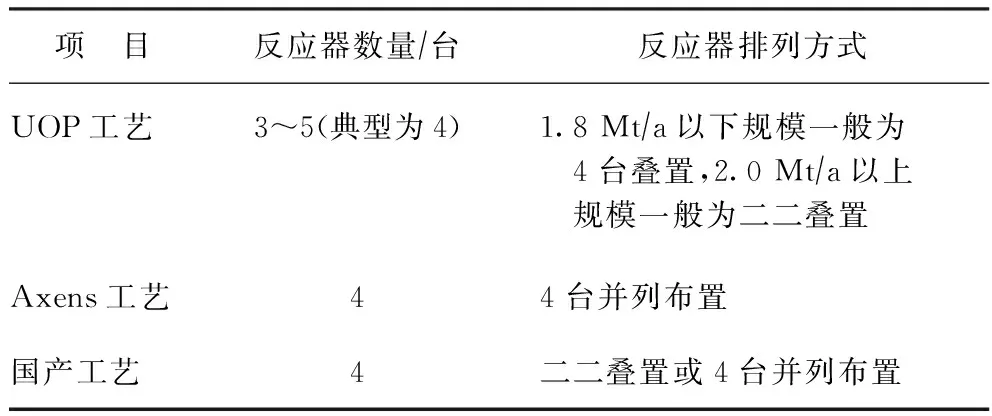

2.2.1 反应器布置连续重整装置一般设有4台反应器,对于1.0 Mta级别的连续重整装置,不同工艺提供商的反应器布置方式各不相同,一般分为3种形式:4台叠置、4台并列布置和二二叠置。装置大型化后,各工艺商的反应器布置方式趋于多样化[5-6]。以UOP工艺为例,在装置规模较小时,一般采用4台反应器叠置在一起的设计方案,而在规模较大时则多改为二二叠置式,在超大规模时甚至采用5个反应器(前面3台反应器叠置一列,后面2台反应器叠置一列)的设计。不同重整工艺提供商的反应器布置的对比如表5所示。

表5 各种不同重整工艺反应器布置对比

4台叠置的反应器布置方式中,现场设备和配管的布置紧凑,减少了催化剂提升设施,节省用地,但是4台反应器叠置在一起后加上顶部的还原段,设备的总高度较高,稳定性较差,为保证一定的强度,设备筒体器壁需要加厚,反应器投资费用也增加。另外,设备的运输、安装和现场组焊难度都增加,并且配管和土建框架投资相应增高。特别随着装置大型化,如果还采用4台反应器叠置,制造和施工难度都将大幅上升。所以对于大型化连续重整装置,反应器一般采用二二叠置或并列布置的方式。

2.2.2 反应器内构件连续重整反应器均为径向反应器,反应器内构件是连续重整大型化后装置可靠性的关键部件之一。当前几种工艺提供商的反应器内构件的主要区别在于反应器入口气体分配器。

反应器入口气体分配器是高温原料油气进入催化剂床层并均匀分配的通道。以其中一种工艺为例,其重整反应器入口气体分配器结构进行了不断的演变。该工艺最早使用传统的“D”形结构扇形筒分配器,这种分配器的机械强度低,扇形筒间催化剂存在死区,催化剂利用效率低。随着技术的发展,该工艺商对扇形筒进行了改进,将“D”形结构优化为梯形结构,而后又进一步改进为契型结构。根据工艺商的介绍,使用最新的反应器入口分配器时,不仅反应器内构件强度大幅度增加,而且在同样的催化剂装填量的情况下,反应器总高度下降8%,反应器转油线总长度减少6%,反应器投资和工程建造投资都有所下降。

连续重整反应器气体分配器除了扇形筒结构外,另外一种常用的气体分配器是由丝网组成的圆筒结构,其实物照片见图3。扇形筒结构和丝网圆筒结构在强度上都能满足连续重整装置大型化的要求,并且都有3.0 Mta以上规模装置的使用业绩。

图3 丝网圆筒结构的反应器入口气体分配器照片

2.2.3 加热炉的布置重整反应是一个强吸热过程,重整反应加热炉是重整装置中的主要设备之一,其投资占连续重整装置总投资的比例约为20%[7]。重整反应器内环境为低压高温,反应加热炉炉管内介质的体积流量大,允许的压降很小,每个加热炉炉管压降通常控制在10 kPa以下,介质出炉的温度要达到510~549 ℃,因此加热炉的炉管通常设计成多路并联,每路炉管通过大口径集合管连接、多台燃烧器联合供热。重整反应加热炉实际上可以认为是一个纯辐射加热炉,因为主要的工艺介质仅在辐射室完成热交换,对流室则完全利用从辐射室出来的高温烟气发生中压蒸汽供装置自用。

重整辐射室炉管排列主要有两种类型,分别为正U型布置和倒U型布置,两种炉管在连续重整装置都有应用。装置大型化后,随着加热炉负荷增加,加热炉体积成倍放大,加热炉炉型结构布置成为关键要素。在重整装置规模较小时,反应加热炉辐射段用炉墙隔开,共用对流段的四合一炉,但在装置规模较大时则宜使用二合一炉或者单炉,甚至使用双U型管加热炉。

2.2.4 压缩机的选型和出装置氢气压力的确定重整循环氢压缩机和重整所产氢气(简称重整氢)的增压机是连续重整装置的核心设备。当前国内已开工的连续重整装置中,除了少量小规模装置的重整氢增压机选择往复式压缩机外,百万吨级以上连续重整装置的循环氢压缩机和重整氢增压机均采用透平驱动的离心式压缩机。透平驱动的离心式压缩机在低压缩比和高排量的重整工艺中的应用有很多优势,不需备机,可减少设备数量,相应减小占地面积,而且由于设备故障率低、日常维护简单,所以也可相应减轻日常劳动强度。

重整循环氢的压缩比约为2,而重整氢根据炼油厂氢气管网的需求,其总压缩比通常为4或者8,循环氢只需要一级压缩就能满足压力要求,而重整氢需要两级或三级压缩才能满足压力要求。为了降低重整压缩机投资,在部分新设计的连续重整装置中循环氢压缩机合并了重整氢增压机的一级,这样可以减少一级增压机的投资、大幅度降低压缩机的总投资。然而,随着连续重整装置规模的不断变大,重整循环氢和重整氢的总量也在成倍增长,对重整循环氢压缩机的制造水平提出了更高要求。所以在大型化连续重整装置设计时要与压缩机制造商充分交流,选择最为经济可靠的氢气压缩方式。

重整装置规模较小时,一般根据炼油厂氢气管网的压力要求设计重整氢出装置压力,通常重整氢边界压力为1.2 MPa或2.4 MPa。随着重整规模的变大和重整原料及催化剂的改进,4.0 Mt/a连续重整装置的产氢量超过2×105m3/h,此时如果再选择偏低的重整氢出装置压力,则会有如下不利影响:一是重整装置氢气纯度不高,影响产品液体收率和液化气收率;二是重整氢管线直径会非常大,增加了投资和施工难度。基于以上原因,根据炼油厂氢气管网压力等级设置情况,对于大型化连续重整装置,其出装置氢气尽量按照较高压力设计,并将氢气提纯装置就近布置在重整装置附近,以提高重整产品液体收率和降低装置投资。

2.2.5 重整进料换热器的选择重整进料换热器是连续重整装置的主要能量回收设备,其回收的热量相当于重整反应加热炉提供给装置的热量之和。一套4.0 Mt/a连续重整装置,重整进料换热器的热负荷超过250 MW。连续重整是一种低压工艺,为了降低系统压力和压缩机功率,虽然重整进料换热器的热负荷大,但却要求其具有很小的压降,冷侧和热侧介质压降总和一般不超过100 kPa,故重整进料换热器的选型对装置的稳定运行和装置能耗水平有着非常重要的影响。

早期小型重整装置选择逆流管壳式立式换热器,换热效率偏低,而且管壳式立式换热器换热面积很难再进一步扩大。百万吨级以上规模的连续重整装置,一般都使用传热系数高、压降小的焊板式换热器代替多台管壳式立式换热器,这样可节省占地、避免立式换热器并联可能引起的偏流等问题,且由于焊板式换热器传热效率高,可减少进料加热炉的热负荷及重整产物空气冷却器的面积,以达到节省燃料和降低用电量的目的。另外,近年来国内兴起的绕管式换热器也能很好地满足重整进料换热器的要求,目前绕管式换热器在3.2 Mt/a连续重整装置上有单台使用的业绩。对于4.0 Mt/a连续重整装置而言,选择两台绕管式换热器并联还是单台放大使用,需要在设备选型时进行充分论证。

2.2.6 催化剂循环和再生连续重整工艺流程的核心是催化剂循环和再生系统,各主要工艺商再生系统差别较大。UOP工艺的再生循环气采用湿热循环,再生循环气回路压降较小,循环气只需要在再生器烧焦段附近安装一台高温鼓风机即可;Axens工艺、中国石化洛阳工程有限公司的SLCR工艺以及中国石化工程建设有限公司(简称SEI)的逆流床工艺的再生气循环采用干冷循环,循环气回路设备较多,压降较大,需要设置再生循环气压缩机。相对UOP工艺,其他3种工艺的再生器压力较高,有利于催化剂的烧焦和减少再生循环气的管线直径。从目前各重整工艺大型化后的运行情况来看,这几种工艺的催化剂再生系统都能满足工程要求。

2.3 装置大型化后的节能分析

2.3.1 重整原料直供在百万吨级连续重整装置中,直馏石脑油占原料的绝大部分。早期因为设备可靠性较差,重整原料一般采用罐区供料(简称罐供)形式,即常压蒸馏装置出来的直馏石脑油冷却到常温后先进入石脑油储罐,由储罐收油、封罐、静置、脱水、采样分析合格后,再送往重整装置的预加氢系统。随着炼化一体化技术的发展,重整规模不断增大,如果继续使用原料罐供形式,一则需要增加大量石脑油储罐,使装置投资增大;二则罐供重整原料的温度低,进装置前还需要升温、升压,所以不利于节能;再则,罐供方式增加了中间环节,使炼油厂的操作成本大幅上升。所以新的大型化连续重整装置一般与一体化项目统一规划,直馏石脑油原料直供预加氢系统,加氢裂化重石脑油直供重整进料,以降低操作成本。重整原料直供和罐供的主要设备和能耗的对比见表6。

表6 重整原料直供和罐供的主要设备和能耗的对比

当然,由于重整装置的催化剂昂贵,对杂质的要求很高,特别是对原料的含水量要求非常高(一般要求控制原料中水质量分数小于5 μg/g,甚至更低),所以重整原料直供时要做好原料质量监控,对于产石脑油的上游工艺操作要加强监控,特别对于常压蒸馏装置石脑油换热器、加氢裂化装置重石脑油换热器等设备的可靠性要提高要求,以确保重整原料的质量合格。在加氢裂化重石脑油直供重整进料时,加氢裂化装置平稳操作非常重要,要制定加氢裂化重石脑油的水含量指标,设置在线水分析仪,重石脑油作重整进料时要经过精制脱硫。直馏石脑油直供预加氢反应系统时,预加氢原料罐的设计要做好保温和缓冲脱水,预加氢原料罐容量要适当放大,以增加直馏石脑油的停留脱水时间,同时降低预加氢反应的空速,增强预加氢反应系统的抗冲击能力。

2.3.2 大型重整装置节能设计的规模化效应在重整装置规模较小时,很多低温热利用的经济效益较差[8]。随着重整装置规模的增大,部分低温热的利用将具有很好的规模效应,可通过深度热联合设计使装置具有显著的经济效益。表7所示为大型化重整装置节能设计的规模化效应。

表7 大型重整装置节能设计的规模化效应

从表7可以看出,当重整装置在百万吨级时,装置的氢气冷量回收量只有0.6 MW,由于在氢气管路上增加换热器将会增加氢气管路压降,引起氢气增压机功耗增加,同时还要增加管道和换热器投资,因而不具有经济效益。同样,预加氢汽提塔由于含有硫化氢、氯化氢等高酸腐蚀介质,如果要回收预加氢汽提塔塔顶的低温热,换热器的投资和操作成本都较高,因而在装置规模较小时也不具有经济效益;但是,当装置规模达到4.0 Mt/a时,其通过低品位热量回收的能量将数倍增加,此时装置将具有明显的规模效益。另外,大型化连续重整装置在提高反应加热炉热效率上也具有同样的规模效益。

3 重整工艺的优化设想

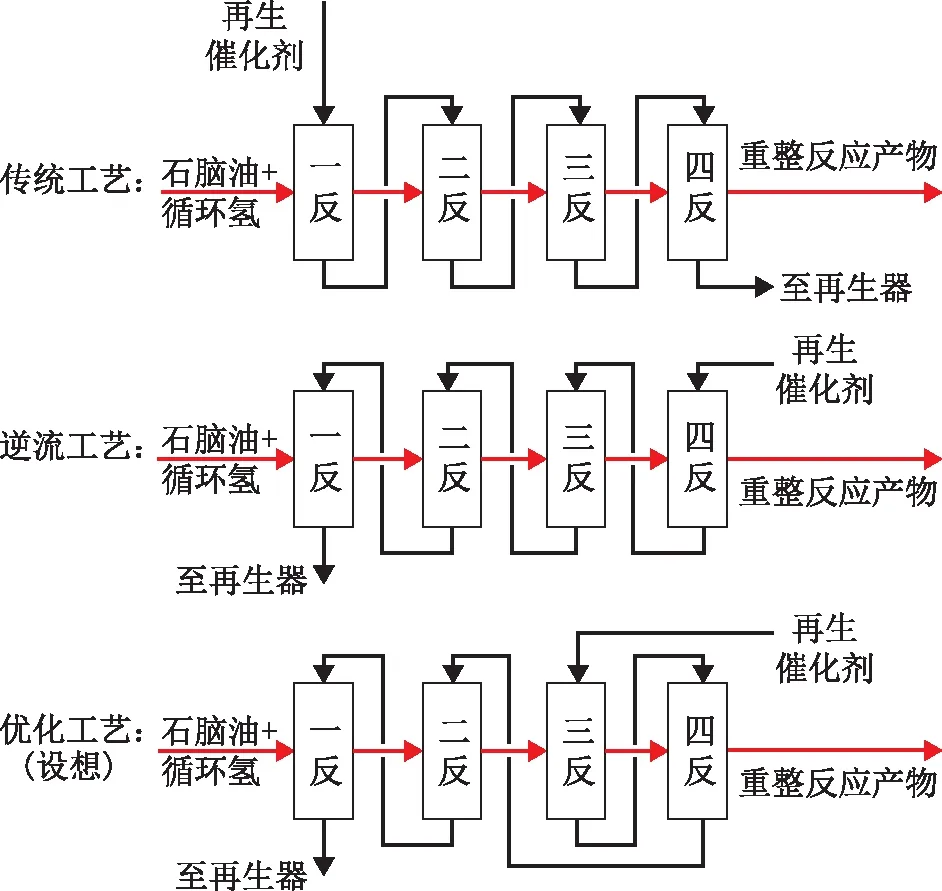

常规连续重整工艺中催化剂流动方向与油气流动方向一致,重整反应的进行由易到难,而越到反应器后部,催化剂受积炭和氯流失的影响,其活性逐渐降低。为了解决这个难题,SEI的连续重整研究团队联合中国国内科研单位共同开发了逆流床连续重整工艺。在逆流连续重整工艺中,催化剂的流动方向与反应物料的流动方向相反,再生后的催化剂先进入第四反应器(四反),然后依次进入第三反应器(三反)、第二反应器(二反)和第一反应器(一反),设计的初衷是为了将最难反应的四反物料与活性最好的催化剂接触,以提高重整反应转化率,然而在实际工程应用中发现,高活性的再生催化剂直接进入四反,容易引起催化剂在四反中强烈结焦,影响催化剂的活性[9-10]。为了更好地解决这个问题,对连续重整工艺进行优化,设想如果再生好的催化剂先进入三反,然后进入四反,再由四反底部收集后提升至二反,二反底部收集后提升到一反,这样既解决了传统连续重整工艺三反和四反催化剂活性偏低的问题,又很好地解决了催化剂积炭量偏高的问题。图4是3种不同连续重整工艺的反应物料与催化剂流向示意。

图4 不同连续重整工艺的反应物料与催化剂流向示意

4 小 结

(1)随着炼化一体化技术的发展,连续重整装置有了充足的优质原料;同时由于芳烃需求量的增加以及燃料型炼油厂向化工型炼油厂转型的需要,为连续重整装置的大型化发展创造了有利条件;连续重整装置的大型化有利于炼油厂总流程的优化。

(2)连续重整装置的大型化有利于降低单位处理量的装置投资和占地面积,降低单位人工成本,提高设备效率,并通过设计优化和深度热联合,规模化回收低温热,达到降低装置单位能耗的目的。

(3)连续重整装置规模由1.0 Mt/a提高到4.0 Mt/a,其主要设备大小、布置和形式都有较大变化,这在装置规划设计阶段要引起足够重视。对重整催化剂活性与物料反应难易的更好匹配,提出优化的工艺设想。