聚烯烃装置挤出造粒机组长周期运行优化

杜佳庆,刘峰,徐达

(1.中国石油吉林石化公司乙烯厂, 吉林 吉林 132021)

(2. 中国石油大连石化公司第五联合车间, 辽宁 大连 116000)

某石化公司聚烯烃装置挤出造粒机组采用德国科备隆公司的双螺杆挤压造粒机,挤出造粒机组是聚烯烃装置的关键设备。由于机组自动化程度高,关联联锁较多,控制复杂,操作和维护都有很高的要求,机组开车13年来其连续运行周期一般在25~30天。长期以来,针对挤出造粒机组稳定运行存在的薄弱环节,相关人员联合开展“会诊”,多年来根据挤出造粒机组运行中的问题逐一进行了攻关。

1 现有装置状况简介

某石化公司聚烯烃装置采用德国科备隆公司ZSK350双螺杆同向挤出造粒机组。挤出造粒机组设计能力为41.5t/h,分别由主驱动单元、进料单元、熔融泵单元、热油单元,液压单元、水下造粒单元、颗粒水单元等组成。

2 存在的问题

2.1 挤出造粒机组螺杆密封泄漏

挤出造粒机组双螺杆为单端支撑,密封处的摆动量大,要达到良好的密封效果,技术难度较高。该机组原密封配置为干式机械密封,外配吹扫氮气,氮气压力控制在0.02~0.1MPa,流量控制在0~5m3/h,运行周期不足一年,螺杆密封一旦出现泄漏,影响机组安全运行,需要进行停机更换。

2.2 换网器在堵塞时不能实现在线切换

聚烯烃装置常年生产管材料,添加剂加入量较大,挤出造粒机组换网器运行时间到30天时,由于换网器压差上升,需要切换备用换网器。管材料熔融指数较低,在线切换换网器达不到位置,机组造成联锁停车[1]。

2.3 齿轮泵热油系统波动

HTT的齿轮泵热油泵采用两开两备用,导热油传递到泵联轴节处的温度为120℃左右,原有联轴器连接型式为爪式弹性块连接,运行2个月左右弹性块出现严重老化变形,泵出现振动,严重时出现泵抱轴,造成泵出口热传导油流量波动,机组联锁停车。

2.4 离心干燥器频繁漏粒子,堵塞颗粒水系统

GALA的干燥器是将造粒出来的粒料和水进行分离,滤屏起到分离水的作用,滤屏靠锁紧柱紧固,紧固和密封方式单一,粒子经常漏出,堵塞水系统的板换,最终造成机组停车。

2.5 粒料输送管线振动大

挤出造粒后,粒料通过风机送至粒料仓,粒料输送线由于输送行程短,振动较大,长时间振动后,管托经常震开,管线出现焊口断裂,需机组停车进行管线补焊,为粒料输送管线输送带来安全隐患。

2.6 机组误报联锁较多和控制参数波动较大

机组运行期间,经常因各种误报警或者控制参数波动,造成单一单元停车,从而造成机组联锁停车,频繁停车使机组启动程序出现各种偏离,造成机组停车时间较长,影响装置整体物料平衡[2]。

3 采取的措施

3.1 挤出造粒机螺杆密封长周期运行攻关

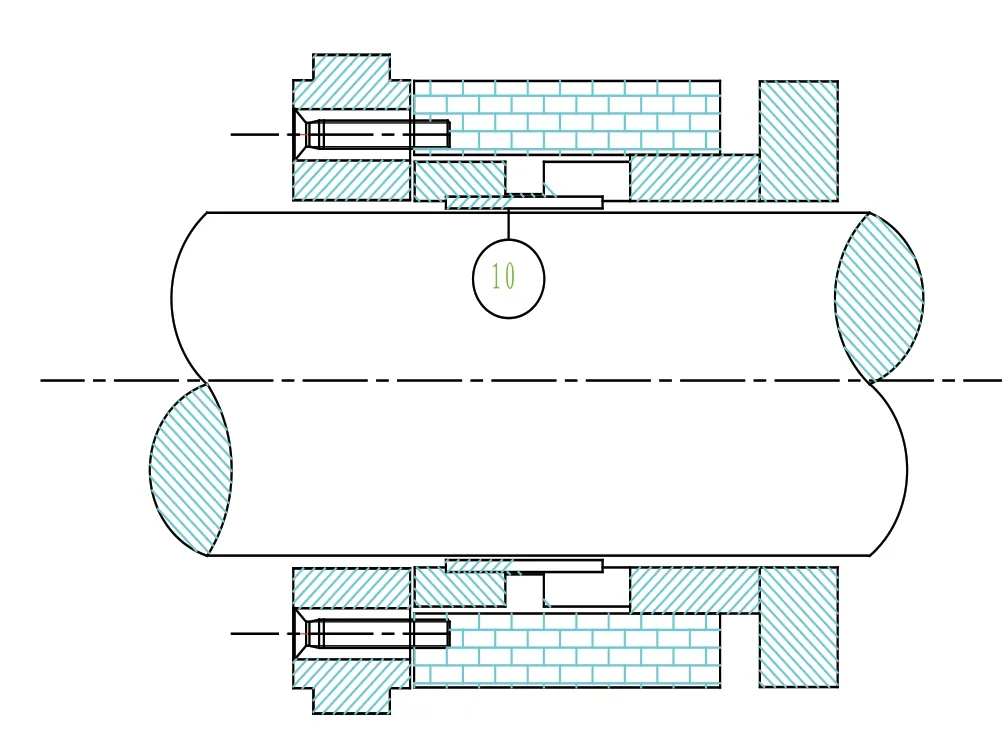

利用更换密封的机会,经国产化攻关,在不改变挤压机密封的基础上,通过将密封腔内密封条宽度加大,宽度由21mm增加到23mm(见图1),内外动环磨损后,弹簧力可以带来更紧密的弹性力,密封氮气压力保持在0.02MPa,流量控制在4~5m3/h之间。并且将外配氮气拆掉消音器,直接将氮气排出,防止粉料积聚在密封面,将密封胶条产生的摩擦热及时带走并给密封面降温,为密封胶条提供压力,使之紧紧贴于螺杆轴上,机封处温度保持在40~70℃之间[3]。

图1 螺杆密封图

3.2 液压油站增加蓄能器

对切换不到位的液压缸进行分析,发现多数为向液压缸活塞缩回侧切换不到位,液压油路未能提供足够的补偿液压油与切换力,保证不了稳定的瞬时切换速度。通过对原有的主液压油站进行改造,在原有液压油站四台蓄能器的基础上增加一台110bar的蓄能器,使其与开车液压油站和换网器液压油站相互备用,实现机组换网器在线切换,避免机组停车(见图2)。

图2 液压缸活塞受力示意图

当活塞杆推出时的理论推力F1:F1=A1P×106=π/4D2P×106(N);

当活塞杆缩回时的理论拉力F2:F2=A2P×106=π/4(D2-d2)P×106(N)

式中:D -活塞直径(缸筒内径),m;d -活塞杆直径,m;A1-活塞无杆侧有效面积,m2;A2-活塞有杆侧有效面积,m2;P -工作压力,MPa。

某石化公司聚烯烃烯装置造粒机换网器型号为S W Z 9 0 0 0,使用液压缸型号为254.0CJB2HSLS18MC541.0,活塞直径为0.254m,活塞杆直径为0.127m,工作压力为23.5MPa。

由上述公式计算得出:

切换换网器推出活塞的理论推力F1=1190158.91N;切换换网器缩回活塞的理论拉力F2=297539.73N。

3.3 齿轮泵热油泵攻关改造

热油泵采用双端球轴承支撑的结构形式,前端球轴承为浸油润滑,后端球轴承采用带防尘盖无外部润滑的形式,联轴节形式为爪式弹性胶块联轴节。对联轴节进行改型,将原爪式弹性块更改成膜片联轴节式,并将靠近联轴器侧的轴承箱改造成可以外部进行注脂的型式,改型后延长热油泵使用寿命,避免热传导油波动造成机组停车[4]。

3.4 干燥器滤屏锁紧改造

干燥器的滤屏连接口是通过两个螺栓锁紧的,通过与现场泄漏粒子的地方对比发现,滤屏受力不均造成泄漏,长时间运行滤屏锁紧易产生松动。在每个滤屏支撑圈的接口处焊上支柱并加装顶丝,通过外加支柱螺栓的顶力将滤屏连接口固定,干燥器运行至今未出现粒子漏出。

3.5 粒料输送管线增加弹性管托

通过将现场硬管托改成弹性管托,将粒料输送过程中产生的应力降到最低,定期维修更换弹性胶块,大大降低了粒料输送过程中产生的振动,粒料输送增加了稳定性。

3.6 工艺控制及日常维护

3.6.1 优化控制参数

根据切刀、刀盘、模板的特性,利用机组以往临时停车的机会,观察模板或切刀的磨损状态,根据刀具刀刃的磨损情况,调整刀盘转速或刀压。挤出造粒机切刀转速控制在430~480r/min之间,进刀压力控制在57bar左右,颗粒水温度控制在62~65℃之间,切粒机扭矩控制在30%左右,保证造粒切粒质量[5]。

3.6.2 调整造粒水箱溢流

分离切粒过程中产生碎末,因此每天需要进行颗粒水板换前的过滤器清理,保证颗粒水板换运行周期,避免颗粒水流量波动造成机组停车。

3.6.3 自行开发了人机界面项目

将原有报警由可编程逻辑控制器以软通讯的方式传输到DCS,改为由人机界面直接读取数据,改变了原来传输速度慢、报警数量有限的问题。新报警功能确保了数据的完整性和精度,并且可以根据实际需要随时增加报警。在机组出现数次异常停车但故障原因不明的情况下,能够进行状态监测,第一时间确定停车原因,切实降低了故障的发生,为装置安全稳定长周期运行提供了有力保障。

4 取得的效果及结论

通过采取的优化措施收到了立竿见影的效果,挤出造粒机组实现了更长周期运行,体现了装置设备管理水平的提升,为装置平稳生产奠定了坚实基础。聚烯烃装置挤出造粒机组首次连续运行突破98天,创下国内同类装置长周期运行纪录。

目前造粒机组运转平稳,平均运行周期90天左右。通过对设备攻关改造和工艺的严格控制解决了造粒机组频繁停车,无法长周期运行的问题,是聚烯烃装置大型机组长周期运行攻关优化的成功案例,为今后同类装置长周期运行提供了参考,具有推广意义。

◆参考文献

[1] 耿孝正. 双螺杆挤出机及其应用[M].北京:中国轻工业出版社,2003:36.

[2] 孙亚玲. 聚丙烯挤压造粒机组典型故障处理[J].设备管理与维修,2014,(4):45-46.

[3] 刘梦华. 同向双螺杆混炼挤出造粒机组的开发与实践[J].橡胶技术与装备,2003,(12):39-45.

[4] 俞长庚,贾朝阳,曹军凯. 大型挤压造粒机组节能改造技术研究[J].化工机械,2010,37(4):481-484.

[5] 何永健,樊亚军,白冰. 聚丙烯挤压机切粒水系统故障分析及改进[J].设备管理与维修,2011,(2):40-42.