利民矿16 煤首采工作面底板断裂带分布规律

柳东明

(1.煤科集团沈阳研究院有限公司,辽宁 抚顺113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺113122)

如何在承压含水层上进行煤层开采是许多矿井亟待解决的重大问题。目前,带压开采是承压含水层上采煤的主要开采方法,然而要实现安全带压开采,关键在于煤层开采后采场底板的隔水能力[1]。而开采后底板的变形破坏特征及断裂带分布规律直接决定着开采后采场底板的隔水能力。因此,采动条件下底板断裂带分布规律的研究是煤矿底板水害防治研究的关键。

利民矿16 煤的后期开采块段位于具有承压水的奥陶系灰岩之上,且大部分工作面位于承压水水位以下。目前,正在开采的1603 工作面为16 煤首采工作面,位于奥灰岩承压水水位以上,由于标高低于1603 工作面的其他16 煤工作面将进入到潜水位以下,开采将受到奥灰水的威胁,因此通过对1603工作面开采后底板破裂带分布规律研究,为矿井承压水上工作面的安全开采提供理论依据[2-7]。

1 工程概况

1603 工作面是16 采区的首采工作面,煤层埋深厚度274~307 m,平均300 m,工作面长度为240 m,工作面走向推进长度为1 085 m。工作面上方为0903 采空区和0904 采空区,下部为未开采地段。上部存在未采可采煤9-2、10 号煤层。1603 工作面16煤厚5.3~7.6 m,平均6.37 m。煤层倾角平均7°,工作面采用大采高一次采全高综合机械化回采工艺方式,采空区采用全部垮落法管理顶板。顶、底板均以砂质泥岩为主。

2 底板破坏理论

2.1 底板破坏机理

在工作面的推进过程中,采动引起应力的重新分布从而导致工作面底板发生破坏。破坏主要表现为3 种形式:离层导致的层向破坏、采空区周边反向力作用导致的剪切破坏、水平拉力作用导致的垂向破坏[8-9]。随着工作面的推进,回采工作面底板的任一点都要经历采前超前支撑压力而压缩、采后悬顶减压而膨胀,以及后期顶板垮落压实再受压的过程。由于支撑煤体与采空区的增压和减压以及岩体反向的剪切作用,沿采空区周边形成剪切破坏带。

2.2 工作面底板破坏深度

根据我国现场实测的底板断裂带数据,考虑与底板采动断裂带深度密切相关的工作面斜长、采深、采厚和倾角等实测参数,采用回归分析,《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》提供如下的统计公式[10-11]。

只考虑工作面斜长时,底板断裂带深度为:

式中:h1为底板采动导水断裂带深度,m;L 为壁式工作面斜长,m。

考虑采深、倾角和工作面斜长,底板断裂带深度为:

式中:H 为开采深度,m;α 为煤层倾角,(°)。

1603 工作面长度为240 m,平均倾角为7°,平均采深300 m。因此,按式(1)~式(3)计算的工作面开采后底板断裂带的最大深度分别为26.60、24.30 m、25.42 m,即根据经验公式计算得出的底板断裂带深度最大值为24.30~26.60 m。

3 底板破裂带分布规律

3.1 模型尺寸岩层物理力学参数

模型的倾向x、走向y 以及垂直高度Z 的选择应保证模拟能够出现基本恒定的底板断裂带深度,因此将模型尺寸确定为x×y×z=400 m×300 m×200 m。工作面布置在沿x 方向80~320 m,沿y 方向70~230 m,沿z 方向63.8~100 m 的范围。

模拟过程中,各岩层均采用摩尔-库伦的力学模型进行计算。模拟中所用的各煤岩层的岩石力学参数,通过在1603 工作面进行打钻采取岩心,在实验室按规定测试所得。模型中各岩层的岩石力学参数见表1。

表1 模型中各岩层岩石力学参数Table 1 Rock mechanics parameters of every strata in model

3.2 工作面推进时沿走向底板塑性区分布

3.2.1 工作面中部底板塑性区分布。

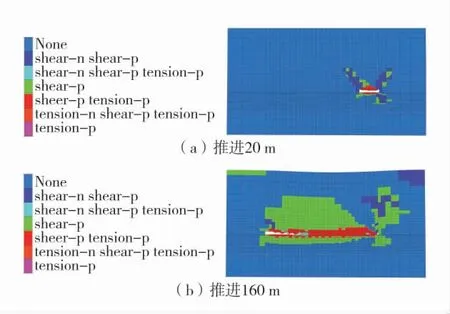

随着工作面的推进,工作面中部顶底板塑性区分布及变化情况如图1。

图1 随推进工作面中部底板沿走向塑性区分布Fig.1 Plastic zone distribution of floor on the middle of working face along the trend direction with advancing

由图1(a)看出,当工作推进20 m 时,工作中部顶底板产生塑性破坏区域。在切眼处煤壁附近的底板岩层中产生了较大程度的塑性破坏,在煤壁以里10 m 以及切眼一侧5 m 所对应的底板断裂带深度最大,达到21.10 m。而在切眼5 m 以外向工作面方向,断裂带深度立刻减小为4.7 m。这是因为发生最大破坏深度的地方,剪应力在该处产生集中,应力值超过岩体的黏聚力从而使岩体产生剪切破坏,而在工作面前方的煤壁附近,剪应力集中程度较小,且随着工作面的推进底板处于动态变化的状态,所以在产生较小的破坏。同理,考虑到剪应力的分布形态,因此在该处出现断层式的破坏带深度差异是合理的。而由于工作面的推进,煤壁前方的垂直应力增大,从而导致了剪应力值的不断加大,所以在煤壁前方的破坏深度逐渐加大。

工作面推进40 m 和60 m 时,切眼煤壁处的底板破坏带深度不在增加,保持21.10 m,而工作面附近的底板岩体破坏深度保持逐渐增加的趋势,但底板岩体的破坏形态基本保持不变。因为随着工作面的推进,该处的垂直应力及剪切应力的最大值虽均在增大,但是此处剪切应力的集中范围并未发生明显的变化,因此此处底板的破坏带范围亦不在增加。而在工作面前方,同样由于工作的推进,工作面前方煤壁的支撑应力逐渐增大而导致剪应力增大,从而使得产生破坏的深度逐渐增加。

当工作推进80~100 m 时,切眼煤壁处的底板破坏深度及形态不再改变,随着工作面推进采空区底板的破坏带深度稳定在16.18 m 基本不再增加。根据随着工作面推进底板剪应力的分析结果可以看出,此时切眼处的剪应力集中效应不再明显,而逐渐消失,但根据随着工作面推进工作面中部也沿走向垂直应力的分布情况可以看到,此时工作面后方的采空区应力逐渐恢复,垮落岩石能够提供一定的支撑力,从而减小了工作面前后方煤壁附近的垂直应力,此时垂直应力增加速度降低。工作面前方煤壁附近底板内的剪应力也因此而基本趋于稳定。

此后,随着工作面进一步推进,底板岩体的破裂带形态已经稳定,工作面附近底板的岩体最大破坏深度保持为17.82 m,切眼处底板破坏带最大深度保持在21.10 m,其位置在距离切眼煤壁5~10 m 的范围内。切眼处以及工作面附近的底板破坏带深度及形态不再随着工作面的推进而增加或改变。根据垂直应力的分析结果,当推进到160 m 之后,工作面前方煤壁内的最大垂直应力较之前有所下降,而后方采空区的垮落岩石提供了一部分支撑力,因此,此后随着推进,工作面前方的垂直应力逐渐减小并趋于一个稳定的值,不会由于应力的增大而对工作面底板岩体造成进一步的破坏。

将以上模拟分析得到的底板断裂带最大深度21.10 m 与经验公式计算所得的底板最大破坏深度范围24.30~26.60 m 相比,模拟的最大深度值小于经验公式计算所得。由于统计经验公式是根据全国异性较大的工作面开采后造成的底板断裂带深度统计回归而得,且出于安全方面的考虑,其值一般情况下偏大。由此看来,模拟所得的断裂带最大深度偏小是合理的。

通过以上分析可以得出,数值模拟与理论分析均保持了较高的一致性和统一性,可见模拟的结果是可靠的。

3.2.2 工作面不同位置处底板破坏情况

由于工作面上下端头所处的埋深不同,由于倾角的原因可能导致底板的破坏深度不同。通过在推进160 m 时工作面不同位置进行剖面,研究工作面不同位置的底板变形破坏规律,推进160 m 时工作面上、下端头沿走向底板塑性区分布图如图2。

图2 推进160 m 时工作面上、下端头沿走向底板塑性区分布图Fig.2 Plastic zone distribution graph of floor along the trend direction on different positions of working face as it has advanced 160 m

根据图1(b)和图2 进行对比分析可得:工作面开采后采场底板的最大破坏深度均产生在开切眼后方煤壁附近下方的底板岩体中,破坏带的分布形态基本相同,最大破坏带深度均为21.10 m。

从切眼处开始推进到60 m 的位置时,工作面不同位置底板的破坏带深度随着推进呈现逐渐增大的趋势,在推进60 m 之后,底板的断裂带深度达到最大值。在工作面上端头处,该最大值为16.18 m,而下端头处该最大值为17.82 m,可见工作上端头处的破坏深度要小于下端头处。而在工作面的中部,正常推进期间底板破坏的最大值达到17.82 m。

3.3 沿倾向开切眼处底板破裂情况

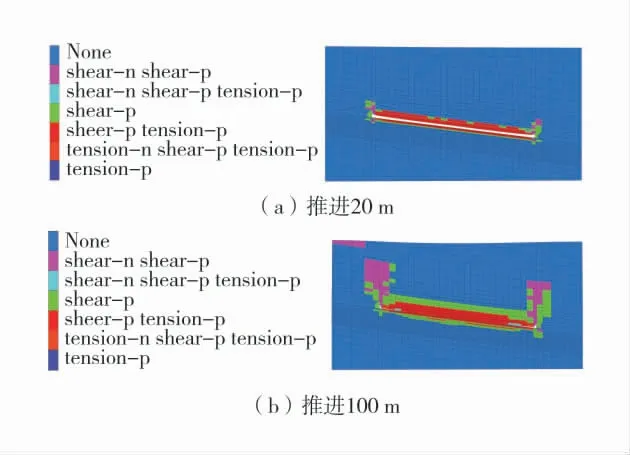

工作面推进时开切眼处沿倾向底板塑性区分布如图3。

图3 工作面推进沿倾向底板破裂情况Fig.3 Fractured state of floor along the tends direction as advancing

根据图3 可以看出,在切眼附近的倾斜剖面上,当工作面推进20 m 时,底板呈现出层状破坏,即每一处表面都产生较小破坏区。但在两巷道下方的底板岩体中破坏深度最大,其中回风巷位置最大破坏深度为7.98 m,运输巷位置最大破坏深度为9.62 m。当工作面推进40 m 时,切眼处仍然保持两巷道下方破坏带深度最大,中间区域破坏深度一致且较小的形态,但回风巷和运输巷的最大破坏深度分别为9.62 m和11.26 m。当工作面的推进80 m 时,回风巷和运输巷底板的破坏深度并无增大,但切眼处中部的底板破坏带深度增加。当推进100 m 时,工作面中部底板的破坏深度出现明显的增大,从中间到两侧呈现出逐渐减小的趋势,到工作面两端头处的底板再次达到最大,此后随着工作面的推进,无论是采空区中部,还是两端头,其最大值均不在增加。底板的破坏带最终在倾斜方向上呈现出类似“倒马鞍”的形状,即两端头破坏深度较大,从端头向采空区中部破坏深度先迅速减小再逐渐增大,直到采空区中部重新达到较大的破坏深度14.54 m。

3.4 底板不同深度处破裂情况

为了对采空区底板下某处的变形破坏情况进行分析,平行于煤层对某一深度处的岩体进行剖面,底板下距煤层某处的塑性区分布如图4。

图4 推进160 m 时底板不同深度处塑性区分布Fig.4 Plastic zone distribution at different depths of floor when the working face has advanced 160 m

由图4 可以看出,当工作面推进160 m 时,在采空区底板下2 m 处的岩体基本上都处于塑性破坏区。这是由于开采形成采空区自由面,浅部的底板岩体在采空区周边煤岩体内反向应力作用下发生大范围底鼓造成的。在底板下6~10 m 范围内,从开切眼位置到60 m 的范围内,底板基本没有出现破坏,这与图1 分析的结果保持一致。此段范围内,底板破坏处于逐渐增加的过程,其破坏深度较小。而图4(b),在底板以下15 m 距离切眼60 m 以外的范围,底板依然产生破坏。在底板下20 m 的范围内,只有在开切眼附近的底板岩体中产生塑性破坏,而在22 m 时底板内不再有塑性区破坏,由此可以得出底板的破坏带最大深度为21.10 m,其位置在开切眼附近的底板岩层中。

4 结 论

1)采用经验公式计算得出1603 工作面底板断裂带的最大深度为24.30~26.60 m。

2)沿走向方向上,1603 工作面在切眼处煤壁前方5 m 及后方10 m 范围内的底板产生最大破坏深度为21.10 m;随着工作面推进,底板破坏深度从4.7 m 开始逐渐增大到17.82 m,并最终保持稳定。沿倾向方向上,底板断裂带呈现“倒马鞍”型,在工作面下端头处的底板产生最大破坏深度21.10 m,位置在距端头煤壁10 m 范围内的底板下方。对比理论计算以及数值模拟分析所得的底板断裂带结果,两者相互吻合。