钠冷快堆蒸发器流致振动试验件可行性分析

周立军,武志广,路远,肖常志,2

(1.中国原子能科学研究院,北京 102413;2.中国西部先进核能研究院,陕西 西安 710049)

0 引 言

钠冷快堆使用的钠水蒸汽发生器结构为直管型,包括蒸发器组件和过热器组件。冷却剂(液态钠)流经壳侧,与管侧流动的水-蒸汽进行换热,传热管内水/水蒸汽的压力可达15 MPa以上,而液钠沸点高(大气压力下的沸点为881 ℃),其压力却只有大气压力的几倍[1-2]。蒸汽发生器壳侧的流动包括横向流和轴向流,会诱发蒸汽发生器传热管的振动,如果振动过大将导致传热管疲劳、破裂,发生钠水反应,严重影响整个系统甚至反应堆的正常运行[3-4]。从世界各国快堆运行经验看,蒸汽发生器发生钠水反应事故的概率较高[5-6]:1987年日本文殊堆原型快堆发生钠泄露事故,其原因就是流致振动使热电偶套管破裂,致使二回路发生大规模泄漏;俄罗斯BN-600反应堆在12年中发生了12次泄漏;英国三维Dounreay反应堆10年间发生了37次泄漏,而流致振动是发生上述事故的重要原因之一。因此,在蒸汽发生器设计和制造前,有必要对流致振动试验件进行详细性能分析。

本文通过全面分析和预测流致振动规律,论证蒸发器组件流致振动试验件的可行性[7]。

1 基本假设与分析原则

以蒸发器组件为例进行分析(图1)。蒸发器组件换热管束的振动主要是由壳程内的液态金属钠横向流过换热管引起的。根据蒸发器组件结构形式特点分析,沿换热管束轴向方向,越靠近管束中心部位,液态金属钠的横向流动速度越小;沿换热管束径向方向,同样,越靠近中心区域,液态金属钠横向流动速度越小[8]。因此,流致振动试验的关键在于研究液态金属钠进、出口附近区域外层换热管的振动特性。

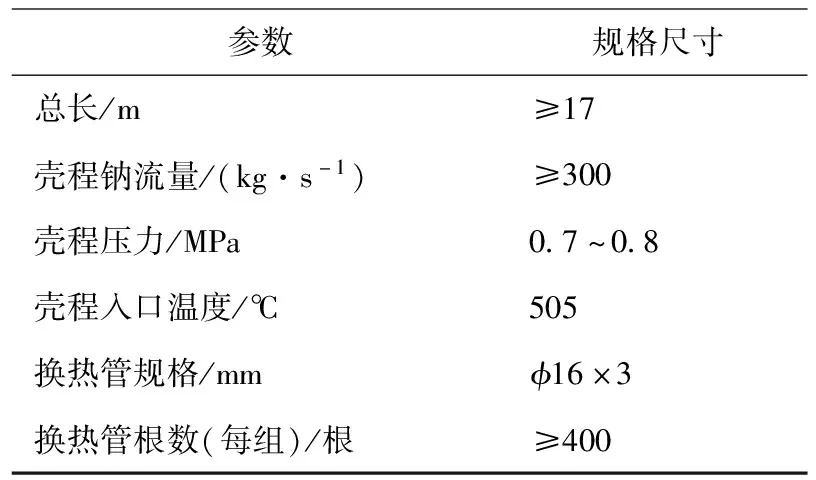

无论是涡激振动、湍流激振还是流体弹性不稳定引起的振动,除与蒸发器组件金属性能参数、液体性能参数相关外,影响换热管振动两个最主要的参数,一个是换热管的模态,另外一个是液体最大横向速度。因此,简化模拟试验件应尽量模拟实际状态下的换热管固有频率和振型,并尽量模拟液态金属钠进、出口附近外层换热管区域的流场,以保证该区域液体最大横向速度与实际情况相一致。蒸发器组件主要设计参数见表1。

1-下部腔室;2-下管板;3-冷却剂出口腔;4-壳体;5-换热管束;6-热补偿装置;7-连接管;8-冷却剂进口腔;9-上管板;10-蒸汽腔室

图1 蒸汽发生器结构简图

Fig.1 Schematic diagram of steam generator

表1 蒸发器组件主要设计参数

2 相似分析

要保证两个流动状态相似,一般要满足几何相似、运动相似和动力相似。本节参照文献[9-10]中的相似分析方法,分析与蒸发器组件流致振动相关的相似准则,并基于这些准则推导与试验件设计相关的几个重要参数。

2.1 几何相似

模型与原型的对应构件应满足几何相似条件,即结构相应部位的尺寸成比例,并应尽量保证模型与原型之间流体和固体边界及结构支承条件相似。几何相似比为[11]

(1)

式中:Cl为几何相似比;lm为模型长度,m;lp为原型长度,m;idem1为常数。

流致振动试验件首先要考虑的是几何相似性,假设对蒸发器组件试验件进行相似缩比,此时,换热管的管径和壁厚必须按同一比例进行缩比。现有液体输送钢管标准规范系列中,只有外径8 mm,壁厚2.5 mm的钢管满足要求。因此,采用标准系列钢管只能做到1/2的缩比模型。缩比后的蒸发器组件试验件长度仍超过8 m,试验件长度比较庞大。另外,缩比后换热管内径以及管间间隙同时缩小了1/2,给传感器布置安装带来了更大的困难。因此,试验件几何结构设计时,考虑与原型蒸发器组件保持相同。

2.2 运动速度相似

在蒸发器组件中,运动速度主要指流体流动速度,速度相似比为

(2)

式中:CV为速度相似比,通常取1;Vm为模型流体速度,m/s;Vp为原型流体速度,m/s;idem2为常数。

流致振动试验件壳侧选用水代替液态钠进行试验,当CV=1时,即试验件中水流速与原型蒸发器组件中液态钠流速相同。

2.3 动力相似

作用在流体质点上的力可以分为两类:一类是企图维持原有运动状态的力,如惯性力I;另一类是企图改变其运动状态的力,如重力、弹性力、压力和黏滞力等。流动的变化是这两类力相互作用的结果。因此,动力相似分析中各种力之间的比例关系应以惯性力相比较,在两个相似的流动中,这种比例关系应保持固定不变[12]。惯性力I计算公式为

I=ma=ρl3a=ρl2V2,

(3)

式中:l为特征长度,m;V为特征速度,m/s。

2.3.1 结构惯性力与流体惯性力之比

两个惯性力之比为

(4)

式中:ρs,ρf分别为结构和流体质量密度,kg/m3;idem3为常数。

常温水的密度约为1 000 kg/m3,钠流密度约为844 kg/m3。结构(换热管)密度随温度变化不大,约为8 030 kg/m3。因此,

(5)

根据式(1)~(5)可得,相同流速条件下,试验件中的水介质动能更大。

2.3.2 雷诺数Re相似

雷诺数为流体惯性力与流体黏性力之比[13],即

(6)

式中:μ为流体动力黏度,kg/(m·s);ν为运动黏度,m2/s;idem4为常数。

试验中拟采用水介质替代壳侧高温钠介质,若保证原型机与试验件雷诺数Re保持不变,则有

(7)

由于几何相似性初步考虑使用1∶1的比例,即lm=lp,则

(8)

高温(505 ℃)液态钠运动黏度vp=0.283×10-6m2/s,经查表[14],在对应压力下,100 ℃水的运动黏度vm=0.282×10-6m2/s,与液态钠运动黏度几乎一致。在试验中,为了保证雷诺数相同,选取100 ℃的水介质代替高温钠介质。

2.3.3 斯特罗哈数St

斯特罗哈数St是流体震荡力与流体惯性力之比,即

(9)

式中:fs为流体振荡频率,Hz;idem5为常数。

该相似准则是流致振动试验的一种重要准则。式中斯特罗哈数St与流场和管束布置相关。通常St是雷诺数Re的函数并与结构形状有关。根据上文分析,试验样机的雷诺数Re与原型机相似,且与原型机有相同的换热管尺寸和同心圆布置方式,所以可认为该相似准则是满足的。

在流致振动试验中,上述相似准则难以全部得到满足。但前两个相似准则(几何相似和流体速度相等)可以控制,是流致振动模型试验最基本的相似要求,应在满足前两个相似准则的前提下,采用合适的方法尽量保证其他相似准则的一致性。

其他相似准则数如欧拉数、结构弹性力与流体惯性力之比、结构阻尼力与流体惯性力之比取决于流体介质、几何相似比、流动速度和环境状况,但不是影响流致振动试验的决定性因素,在这里不再赘述。

3 蒸发器试验件模拟分析

由于相似分析中模型缩比比例受到限制,考虑采用CFD模型进行模拟研究,对蒸发器试验件进行优化。如第1节所述,流致振动试验关键是研究液态金属钠进出口附近外层换热管的振动特征,而该振动特征与蒸发器流场特性、换热管模态2个参数有关。因此,模型设计时,应在保证这2个参数相似前提下,对CFD模型进行简化。

3.1 蒸发器流场特性分析

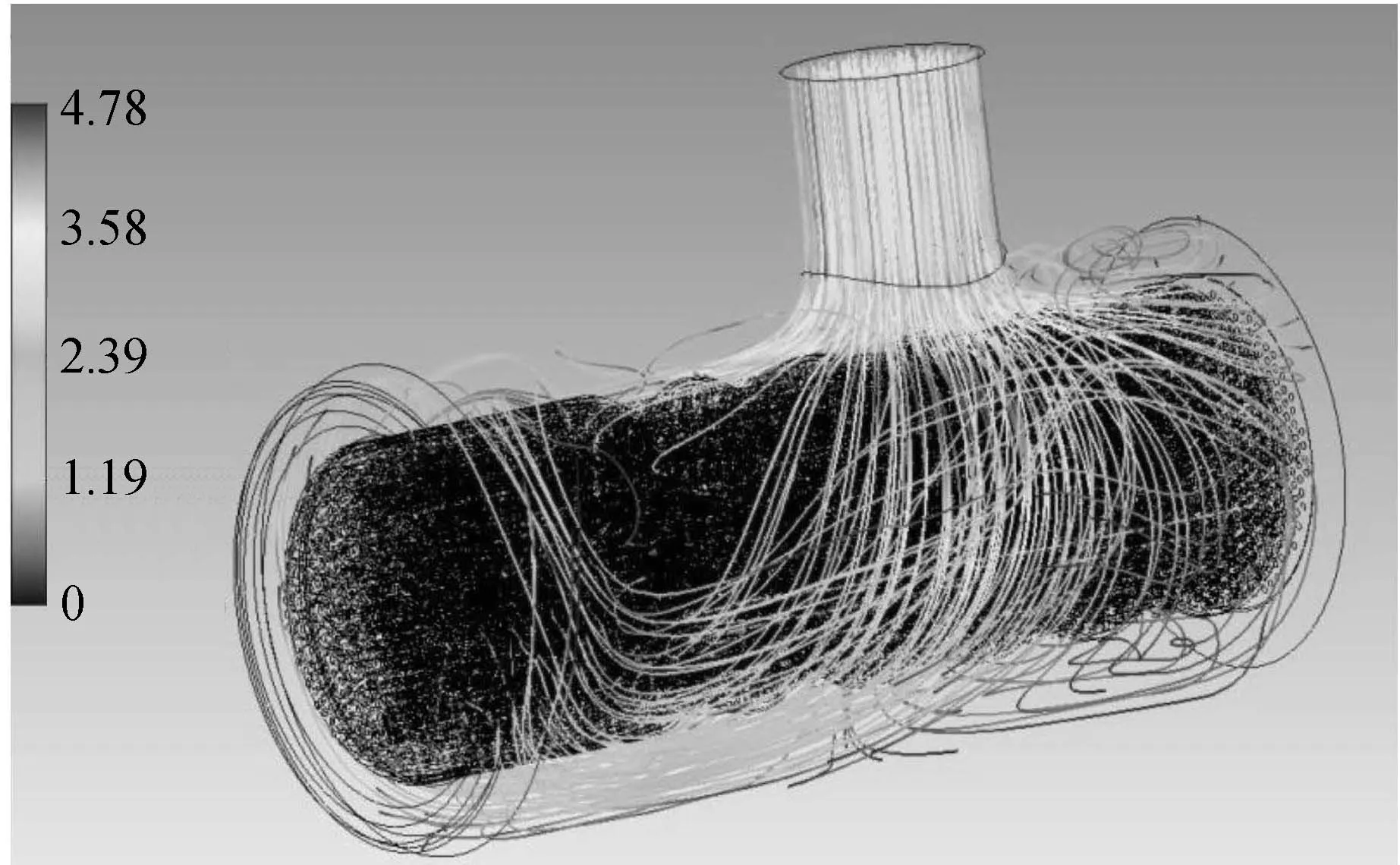

蒸发器组件在圆周结构特征和流场特性上不具备严格的对称性,因此,本试验不做角度的切分简化。针对蒸发器组件钠入口段进行流场特性分析,以说明试验件简化方法。建立蒸发器组件钠入口段CFD数值模型,采用有限体积法计算其壳程内的流场,如图2所示。同时,此仿真不考虑管内水(水侧对壳侧流场无影响),因此,该模型未建立均流格栅的结构模型[15],其他结构尺寸与蒸发器组件原型钠入口段保持一致,其基本信息为:473根全管束;12排流量分配孔,共480个小孔;两组支撑板。

图2 蒸发器钠入口段CFD模型

图3所示为蒸发器钠入口段模型计算整体流线图。由图3可见,流体自进液口进入腔体后,再由流量分配孔进入管束区,对管束形成流场的冲刷。

图3 蒸发器钠入口段整体流线图

3.1.1 换热管束流场径向分析

图4所示为蒸发器模型代表性截面流场速度分布云图。由图4可见,沿换热管束径向方向,越靠近中心区域,液态金属钠横向流动速度越小。

图4 截面流场速度分布云图

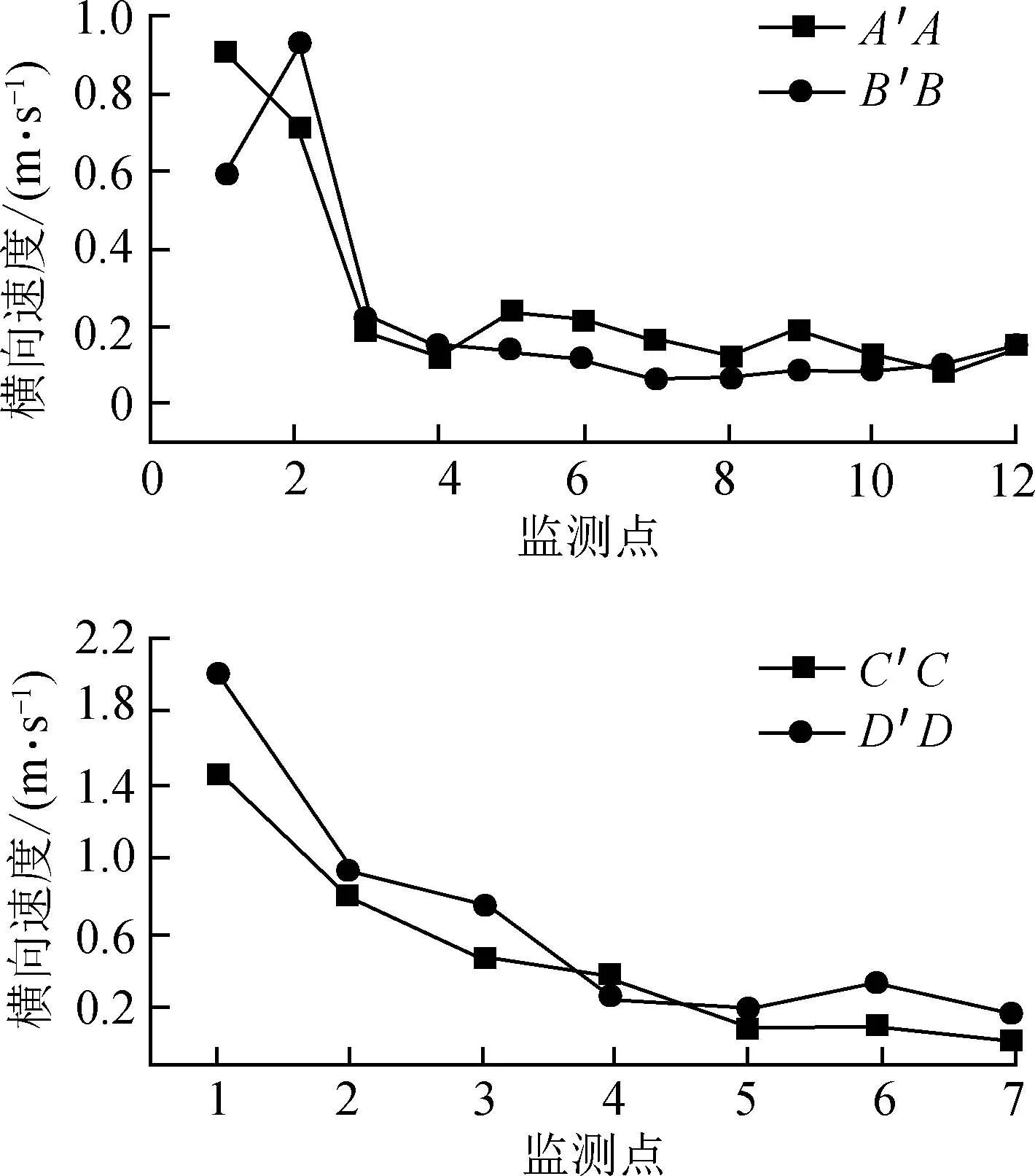

如图5所示,沿着径向分别取点(其中A′A和B′B各取12个监测点;C′C和D′D各取7个监测点)进行横向速度的对比分析。

图6所示为横向流速沿径向变化趋势仿真结果。由图6可见,沿着直线A′A和B′B,第3个监测点后的速度分布较为均匀且明显比第1和第2个监测点速度小,第3个监测点位置对应着第4层管束;沿着直线C′C和D′D,第3个监测点后速度变化慢,且速度值小于第1和第2个监测点,第3个监测点位置对应着第5排管束。因此,流致振动试验应重点研究外5层换热管的振动特性。

图5 径向监测点取点示意图

图6 横向流速沿径向变化趋势图

3.1.2 换热管束流场轴向分析

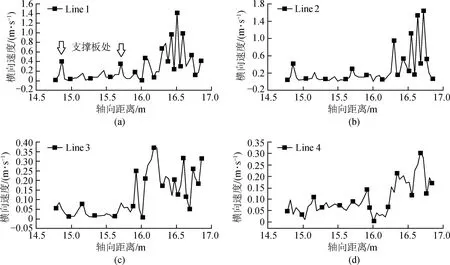

如图7所示,沿着轴向分别在第1排管至第5排管区域内选取轴向监测线(Line 1~4),进行横向速度的对比分析。

图7 轴向监测线选取示意图

图8所示为横向流速沿轴向变化趋势仿真结果。由图8可知,在流量分配孔区域,横向流速较大。沿着轴向,随着流程的增加,横向流速逐渐减小。在流经支撑板后,横向流速会有所增加,但增加幅度不大,未超过流量分配孔区域。因此,根据流场仿真分析结果可知,沿换热管束轴向方向,越靠近管束中心部位,液态金属钠的横向流动速度越小。流致振动试验应重点研究液态金属钠进、出口附近区域换热管的振动特性。

3.2 换热管模态特性分析

对每根换热管而言,除两端的管板处之外,其余部分被支撑板支撑,各支撑组形成等间距支撑。GB/T151—2014中将换热管两端简化模拟为固支,支撑板简化为简支模型。此时换热管的固有频率随简支数量发生变化,当简支数大于4时,频率常数取值变化较小(与固有频率呈线性关系)。换热管的前两阶固有频率变化很小[16],因此,只要保证模拟试验件简支数大于4,就能保证换热管固有频率保持近似不变。

图8 横向流速沿轴向变化趋势仿真结果

Fig.8 Simulation results of trend chart of axial velocity of transverse flow

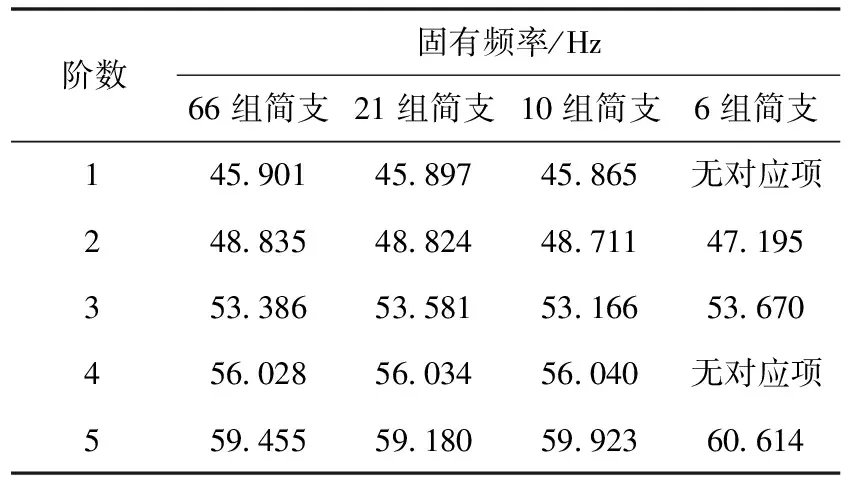

为了验证模态参数的变化情况,通过有限元分析建立换热管模态仿真数值模型进行模态分析,由此确定需要模拟支撑组的数量。模型设计中将换热管两端模拟简化为固支,支撑板简化为简支模型。此时换热管的固有频率和振型随简支的数量发生变化,原型蒸发器组件简支数量为66组,分别建立21组简支(原型样机)、10组简支(简化样机)和6组简支的模型与原型蒸发器进行对比分析,结果见表2。

表2 不同简支模型模态参数(固有频率)对比

由表2可见,对于10组简支的简化模型,其固有频率与原型样机基本一致,未出现频率丢失,满足模态参数的相似性假设。而对于6组简支的简化模型,其频率出现了丢失,不满足模态参数的相似性假设。因此,本试验样件采用10组简支的简化方案,即支撑板组由原型样机的21组简化为现在的10组。

4 结 语

(1)采用相似分析方法,分析了与蒸发器组件流致振动试验件设计相关的几个相似准则数,初步确定了试验件缩尺比例以及试验介质参数,同时蒸发器组件试验件结构设计应在满足几何相似和流体速度相似这两个相似准则前提下,尽量保证动力相似准则中相关无量纲数的一致性。

(2)建立简化CFD模型,通过流场仿真计算验证可知,流致振动试验的关键在于研究液态金属钠进出口附近区域外层换热管的振动特性。

(3)通过模态仿真计算验证可知,简化模型支撑板组数量由21组简化为10组时,模态参数具有相似性,未出现丢失频率的情况,论证了10组简支的简化蒸发器组件流致振动试验件的可行性。

(4)后续可参考蒸发器组件流致振动试验件设计方法,开展过热器组件流致振动试验件设计工作。

由蒸发器组件管束流致振动试验件可行性分析论证结论可知,样机简化合理可行,为后续开展流致振动试验奠定了基础。