某水电站混流式机组尾水管当量锥角优化研究

彭明琼

(伊宁市农业农村局,新疆 伊宁 835000)

水轮机是水电站的核心设备,其效率的提升对电站而言具有重要的工程和经济价值。目前,关于水轮机的研究主要集中于叶片数量和翼型,但是水轮机作为一个整体,尾水管的内部流动稳定性也是影响水轮机效率和性能的重要因素[1]。扩散度、相对管长以及当量锥角是混流式水轮机尾水管的主要特征参数[2]。其不同取值会对尾水管内的水力特征产生显著影响。对弯肘型尾水管而言,其当量锥角一般较大,并造成直锥段出口和进入弯肘段的流速降低[3]。尾水管中的水流受到水轮机转轮的影响,大多呈螺旋形运动,由于离心力的作用往往会形成涡流滞水区[4]。水电站尾水管的性能主要用恢复系数衡量,恢复系数越高说明尾水管的性能越好[5]。由于弯肘型尾水管造型复杂,其水力损失比较严重。因此,通过尾水管结构优化提高尾水管性能,改善机组运行的稳定性具有重要意义。

1 工程概况

某水电站是一座以发电为主,兼具防洪、灌溉等功能的小型径流式水电站,装机总容量为22400 kW,设计库容1800万m3。工程的设计洪水标准为百年一遇,校核洪水标准为千年一遇。水电站采用的混流式水轮机组,其基本参数如下:固定导叶和活动导叶分别为23个,长叶片和短叶片均为15个,共30个叶片。水轮机的吸出高度为-8.35 m,额定流量为1.55 m3/s,转轮机直径为0.70 m。此外,水轮机尾水管还有两个支墩。水轮机组的蜗壳与转轮结构图见图1和图2。

图1水轮机组的蜗壳结构图

图2水轮机组转轮结构图

2 水轮机三维有限元计算模型

2.1 模型的建立与网格划分

UG是一款在工程设计研究领域十分常用的计算机软件,具有十分强大的建模功能,可以轻松实现对各种复杂工程实体的架构。同时,该软件属于半参数化建模软件,十分方便模型的修改。基于UG软件比较自由的建模思路以及参数修改较为灵活的优势,本文采用UG软件对水轮机的过流部件进行三维模型构建,并导入ICEM-CFD软件进行网格划分。最终获得512713个网格单元,349243个计算节点。其中,尾水管部分的网格划分示意图见图3。

图3 尾水管网格剖分示意图

为了检验网格划分数量的合理性,尽量减小网格划分数量对计算结果的影响,研究中对尾水管模型进行了网格无关性检验,验证曲线见图4。由图可知,当模型的网格数量达到510万以上时,机组的效率不会随着网格数量的增加而明显变化。因此,本文研究中的网格划分数量是合理的。

图4 网格无关性验证曲线

2.2 边界条件

在利用数值计算模型进行求解计算和处理之前,需要设置研究对象的边界条件,其实质就是指定区域边界上的未知数。其中,模型的进口边界条件通过水轮机的进口边界的质量流量确定,并给出定速度值[6]。其中,流速方向为和进口断面垂直的方向,流量的大小通过各工况的流量值确定。由于尾水管的出口经常存在回流现象,因此将出口边界条件设置为压力边界[7]。模型的壁面边界条件设定为固体光滑壁面条件,近壁面部位的流体流速为0。

2.3 计算工况

本次研究在最优工况下进行不同当量锥角下尾水管的内部流场模拟计算,并利用CFD-POST软件中对计算完成后的模型进行后处理,进而获得尾水管内部的速度、压力和流线云图。其中,小流量工况的相对导叶开度为77.2%,单位流量为1200 L/s。尾水管的当量锥角表示的是与弯肘形尾水管具有相同出口断面和长度情况下直锥管的锥角。显然,在管长一定的情况下,必定存在一个与之对应的最优锥角。

通过查阅混流式水电机组尾水管当量锥角的相关研究文献,其推荐值一般为14°~18°[7]。因此,本次研究中设计了14°、16°和18°三个大小不等的当量锥角值进行数值模拟研究,以获取最佳推荐值,进而有效提升水电站机组的效率及电站本身的经济性。

3 计算结果与分析

3.1 尾水管流场分布分析

3.1.1 尾水管压力分布分析

利用构建的模型对不同尾水管当量锥角下尾水管压力分布进行分析计算,获得如图5~图7所示的尾水管压力分布云图。由图可知,在最优工况下,尾水管当量锥角为14°、16°和18°时,尾水管内部的压力分布从整体上看呈现出比较均匀的状态。具体而言,当高速水流从机组的转轮出口进入尾水管入口时,水流的压力较小,随着尾水管截面面积的自上而下不断增大,水流的压力也呈现出逐渐增大的态势。同横截面的不同部位来看,直锥段呈现出从内向外逐渐增大的趋势。在尾水管的的肘管部位,受到紊动作用的影响,压力分布并不均匀,特别是当量锥角14°和18°时该部位的压力分布不均现象更为明显,存在局部的高压区,当当量锥角为16°不存在比较明显的局部高压问题。

图5 当量锥角14°时尾水管压力分布

图6 当量锥角16°时尾水管压力分布

图7 当量锥角18°时尾水管压力分布

3.1.2 尾水管流速分布

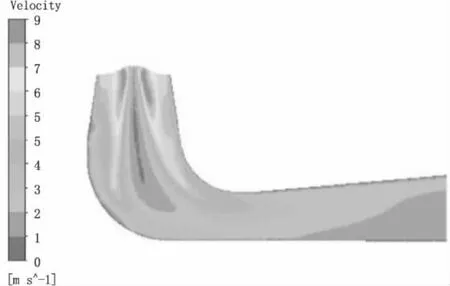

利用构建的模型对不同尾水管当量锥角下尾水管流速分布进行分析计算,获得如图8~图10所示的尾水管流速分布云图。由图可知,高速水流由水轮机的转轮进入尾水管进口时,中心部位的流速最大,随着水流向下运动尾水管的进口半径逐渐增大,因此水流的流速也呈现出逐渐下降的态势。从整个纵截面的流速分布来看,呈现出比较明显的对称性特点。从不同当量锥角的流速对比来看,随着当量锥角的增加,尾水管弯肘段的流速呈现出不断下降的趋势,同时,该段中心两侧存在的高流速区域也在不断减小。当量锥角为16°时,该部位的高流速区域最小,说明水体的流动趋于稳定,虽然存在局部涡带,但由于体量较小,不会对整个尾水管的性能造成显著的不利影响。

图8 当量锥角14°时尾水管流速分布

图9 当量锥角16°时尾水管流速分布

图10 当量锥角18°时尾水管流速分布

3.1.3 尾水管流线分布

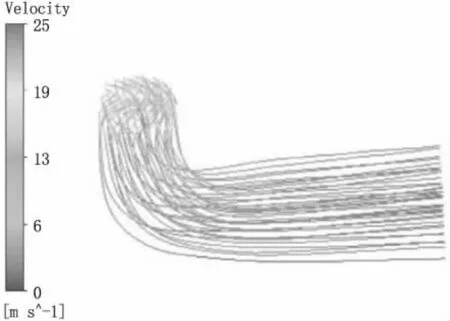

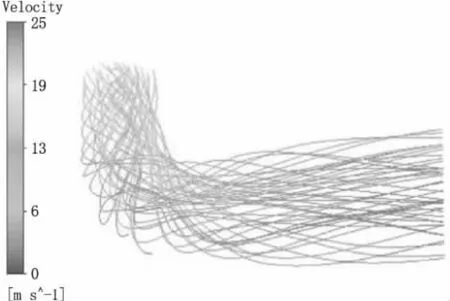

利用构建的模型对不同尾水管当量锥角下尾水管流线分布进行分析计算,获得如图11~图13所示的尾水管流线分布云图。由图可知,在不同当量锥角条件下,尾水管直锥段的水流流线以曲线为主。就其原因,主要是高速水流经过水轮机转轮进入尾水管进口后,仍然具有较大的流速,同时受到转轮旋转的作用,流态比较紊乱。当水流经过直追段达到弯肘段时,流线变为以比较平滑的直线为主,虽然部分流线仍比较杂乱,但是整体上看比较顺畅。对不同当量锥角方案的比较可知,当量锥角为16°时,尾水管的流线最为平顺。

图11 当量锥角14°时尾水管流线分布

图12 当量锥角16°时尾水管流线分布

图13 当量锥角18°时尾水管流线分布

3.2 尾水管恢复系数对比分析

在混临式水轮机组工作过程中,尾水管可以起到良好的能量回收作用,从而降低水轮机的能量消耗。由此可见,尾水管的恢复系数可以反映水轮机的性能。从上节的模拟结果及分析可知,当量锥角为16°时,机组尾水管内部流态最佳。为了进一步验证上述结论,说明当量锥角的推荐值为16°最为合适,研究中对尾水管全流道进行整体计算。并根据计算结果获取不同当量锥角下的尾水管恢复系数,结果如表1所示。由计算结果可知,尾水管当量锥角为14°、16°和18°三种不同方案相比,当量锥角为16°时尾水管的恢复系数最大,回收能量损失最高。与14°当量锥角相比,提高了1.14%,与18°当量锥角相比,提高了3.43%。由此可见,当量锥角为16°时,水轮机的效率最高。综合上述,某水电站尾水管的当量锥角推荐值为16°。

表1 尾水管恢复系数计算结果

4 结论

本文以某水电站混流式机组为例,利用数值模拟的方法对不同当量锥角下的尾水管水力特征进行模拟分析,并获得如下主要结论:

(1)受到水流紊动作用的影响,尾水管的的肘管部位压力分布不均,存在局部的高压区,但当量锥角为16°没有明显的局部高压问题。

(2)尾水管弯肘段中心两侧存在的高流速区域。当量锥角为16°时,该部位的高流速区域最小。

(3)对不同当量锥角方案的尾水管流线形态进行比较可知,当量锥角为16°时,尾水管的流线最为平顺。

(4)尾水管当量锥角为14°、16°和18°三种不同方案相比,当量锥角为16°时尾水管的恢复系数最大,回收能量损失最高。

(5)综合计算结果,某水电站尾水管的当量锥角推荐值为16°。