昆钢650轧钢加热炉改造中40t推钢机可靠性校核

王春林 李文旺 沈 明 王华兵 刘 峰

(1.环保搬迁改造组;2.安宁公司)

1 概述

昆钢650棒材生产线加热炉40 t推钢机采用的是齿条式推钢机,采用2套并排布置在加热炉入炉口,同时进行推钢工作。其主要由传动装置(电机、减速机、联轴器、齿轮轴、齿条、压辊、制动器)、推杆、机座、行程控制器等组成。改造前加热钢坯为150 mm2×3 000 mm的连铸小方坯,单重526.5 kg,输送排料长度34 m(其中炉内32 m,炉门外2 m)。预计改变坯料为230 mm2×3 000 mm后,单重1 237.8 kg。经过热工对加热炉水梁滑道承载能力核算,现有水梁达不到承载要求。需要将坯料切短为230 mm2×1 500 mm,才能保证炉内水梁安全。

由于坯料长度缩短后,因设备安装位置受限,加热炉的进出料工作只能由一套推钢机单独推动一排钢坯,大大增加了推钢机的运行负荷。为保证推钢机设备的安全和生产顺利,需对推钢机的电机和减速机等传动部件进行校核,做到精准的设备改造,降低运行设备风险。

2 电机校核及改造方案

2.1 预生产230 mm2坯料所需推力计算

P=kμQg

k附加阻力系数,保险系数(滑道不平,变形或结渣)取值1.1;μ加热炉滑道摩擦系数,取值0.6;g重力加速度,取值9.8;Q坯料排料质量,排料长度炉内32 m,炉门外2 m,共34 m;坯料断面尺寸230 mm,长度1.5 m,铸坯密度取7.8 g/cm3,单坯质量618.93 kg;共计坯料148根,总质量91 602 kg;

P=1.1×0.6×91 062×9.8=592 481.736(N)

即P=60.5 t;取推钢机推力P=61 t;

2.2 推钢机电机功率计算

此处请补充原电机的相关参数和推钢机的设计工作速度等参数,以便于校核对比,不然下面的取值和比较无依据

①由推力计算电机功率:N=Fv/(kη)

F推钢机的推力(KN) 597 800 N;v推钢机的推速(4 m/min),v=0.067 m/s;k异步电机允许过载系数(最大转矩和额定转矩的比值),取值1.8;η由电机至推杆的总的机械传动效率,取值0.85;

N=597 800×0.067/1.8×0.0.85

=40 052.6/1.53

=26 178.169 W

即N =26.1 KW;取电机功率N=35 KW;

②由输出功率计算电机功率:P电=P输/η;

推钢机输出功率P输=F推V =40.05 KW;

电机功率:P电=P输/η=47.12 KW;

经对电机推力和输出功率校核后推力满足,但是电机输出功率不足,电机处于过载状态下。

2.3 现场45 KW电机的扭矩计算

T=9 550 P/n

p=45 KW,n=577 r/min

T额=9 550×45/577=744.8 N•m

2.4 预生产230 mm2坯料负载所需电机转矩的计算

负载功率:Pw=(F×V)/(1 000×ηw),负载转矩T= 9 550 (Pw ×ηw) / nw;

T载= 9 550 (F×V ×ηw) /(1 000×ηw) ×nw;

F工作机阻力及推钢机推力61 000×9.8=597 800 N,v推钢机的线速度单位0.067 m/s; nw推钢机齿轮转速577/180=3.2056 r/min;ηw工作机的效率,齿轮齿条机构取值0.98。

T载= 9 550 (597 800×0.067 ×0.98) /(1 000×0.98) ×3.2056=119324.81 533 N•m

T输= T载/i*η=119 324.81533/180*0.85=779.9 N•m

经对电机转矩校核后T输/ T额=779.9/744.8 =1.047>1,现45 KW电机转矩不足,出现过载情况。

3 减速机校核

现用减速机型号ZS-1650-12-Ⅲ,减速比180,中心距1 650 mm,生产日期1975年,减速机内齿轮及齿轮轴参数如表1[1]:

表1 零件参数

齿轮材料为:ZG35SiMn,齿轮轴材料为:38 SiMnMo;齿顶高系数 =1,装配中心距:Ⅰ级350 mm,Ⅱ级500 mm,Ⅲ级800 mm。由于现用电机功率不足,所以减速机选用55 kw输入功率进行校核。

3.1 齿面接触疲劳强度校核

可以认为一对斜齿圆柱齿轮啮合相当于它们的当量直齿轮啮合,根据疲劳强度校核公式:

式中“+”号用于外啮合,“-”号用于内啮合。对减速机内各齿轮和齿轮轴分别进行校核;式中:

K——载荷系数,取值1.05;b——齿宽;d1——小齿轮分度圆直径;

u1=120/18=6.667

u2=117/24=4.875

u3=112/20=5.6

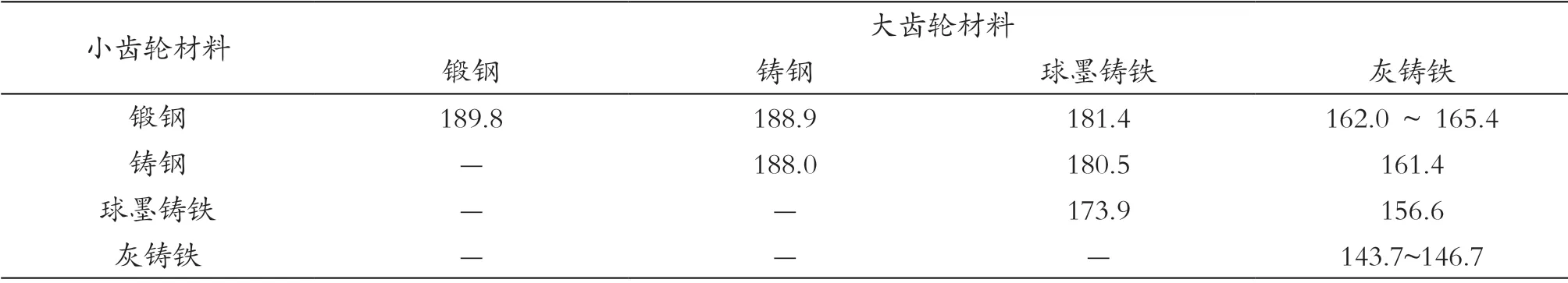

zH——材料弹性系数[2],用以考虑配对齿轮材料的弹性模量和泊松比对接触应力的影响,根据齿轮材质按表2查取,取值 =

zH——节点区域系数[2],用以考虑节点处齿面形状对接触应力的影响;根据螺旋角β查图1取得;取值zH=2.46;

表2 材料弹性系数表

图1 接点区域系数

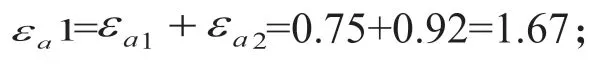

一级啮合:z1=18,z2=120,β=9o22',a=20o,=1;

二级啮合:z1=24,z2=117,β=9o22',a=20o,=1;

三级啮合:z1=20,z2=112,β=9o22',a=20o,=1;

Ft——齿轮传递载荷N;

减速机各级机械传动效率如表3所示:

表3 机械传动效率

计算各轴功率、转矩及齿轮圆周力如下:

一轴P1=P电η联轴器η轴承=55×0.99×0.98 =53.361 KW;转速n1=n电=580 r/min;

转矩T1=9550×53.361/580=878.62 N•m;

根据力矩公式T1=F圆d1/2计算,F1轴=878.62 ×2×1 000/91.22=19 263.68N;

二轴P2=P1η齿轮η轴承=53.361×0.97×0.98= 50.725 KW;转速n2= n1/u1=580/6.667=87 r/min;

转矩T2=9 550×50.725/87=5 568.08 N•m;

根据力矩公式T2=F圆d1/2计算,因作用力和反作用力的关系F2齿=F1轴=19 263.68 N;

F2轴=5 568.08×2×1 000/170.27=6 5402.95 N;

三轴P3=P2η齿轮η轴承=50.725×0.97×0.98 =48.22 KW;转速n3=n2/u2=87/4.875=17.85 r/min;

转矩T3=9 550×48.22/17.85=25 798.38 N•m;

根据力矩公式T3=F圆d1/u2计算,因作用力和反作用力的关系F3齿= F2轴=65 402.95 N;

F3轴=25 798.38×2×1 000/243.24=212 122.80 N;

四轴P4=P3η齿轮η轴承=48.22×0.98×0.98=46.31 KW;转速n4= n3/u3=17.85/5.6=3.19 r/min;

转矩T4=9 550×46.31/3.19=138 639.655 N•m;

根据力矩公式T4=F圆d1/2计算,F4齿= F3轴=212 122.80N;

齿轮接触疲劳强度校核如下:

①一级齿轮轴和齿轮2:

σ1H=464.694×1.03=478.52 MPa

σ2H=464.694×1.04=485.3 MPa;

②二级齿轮轴和齿轮3:

σ2H轴=464.694×1.165=541.40 MPa

σ3H=464.694×1.20=559.74 MPa;

③三级齿轮轴和齿轮4:

σ3H轴=464.694×1.39=646.71 MPa

σ4H=464.694×1.416=658.40 MPa;

由材料牌号及性能图表4[4],查取材料试验数据;

齿轮轴:38 SiMnMo的 =685 MPa;

齿轮:ZG35SiMn的 =637 MPa;

经计算,齿轮轴接触疲劳强度能满足要求,但低速轴齿轮接触疲劳强度超过材料极限,不满足要求,会造成齿轮点蚀现象加急,减少齿轮使用寿命。

表4 材料牌号及性能图表

3.2 齿根弯曲疲劳强度校核

根据齿根弯曲疲劳强度校核公式

YFa——齿形系数,按当量齿数,由图2[2]外齿轮的齿形系数YFa查取;YSa——应力校正系数,按当量齿数,应力修正系数YSa查取;

图2 齿形系数

Yb——螺旋角系数[2],根据螺旋角b由图3查取;

图3 齿轮螺旋角系数

齿根弯曲疲劳强度校核如下:

①齿轮轴1:F1轴=19 263.68 N,Z=18,取值:YFa=2.91,YSa=1.53,Yb=0.93; 1=69.66 MPa

②齿轮2:F2齿=19 263.68 N,Z=120,取值:YFa=2.16,YSa=1.81,Yb=0.93; 2=62.91 MPa

③齿轮轴2:F2轴=65 402.95 N,Z=24,取值:YFa=2.65,YSa=1.58,Yb=0.93; 3=111.797 MPa

④齿轮3:F3齿=65 402.95 N,Z=117,取值:YFa=2.17,YSa=1.80,Yb=0.93; 4=106.378 MPa

⑤齿轮轴3:F3轴=212 122.80 N,Z=20,取值:YFa=2.80,YSa=1.55,Yb=0.93; 5=137.63 MPa

⑥齿轮4:F4齿=212 122.80 N,Z=112,取值:YFa=2.17,YSa=1.80,Yb=0.93; 6=125.416 MPa

由材料牌号及性能图表,查取材料试验数据;

齿轮轴:38 SiMnMo的 =345 MPa;

齿轮:ZG35SiMn的 =237 MPa;

经校验弯曲疲劳强度满足。

3.3 高速轴扭转强度校核

轴的转向方式:双向旋转;轴的转速:587.86 r/min;传递的功率:55 KW;转矩:893.95 NM

材料牌号:38SiMnMo调质;硬度(HB):255~280;抗拉强度:700 MPa;屈服点:550 MPa

弯曲疲劳极限:335MPa;扭转疲劳极限:195 MPa;许用静应力:280 MPa;许用疲劳应力:186 MPa

确定轴的最小直径如下:

所设计的轴是实心轴

许用剪应力范围:40~52 MPa

最小直径的理论计算值:45.4 mm

设计的轴径:70 mm,经校验高速轴最小直径满足。

4 齿轮齿条校核

齿轮齿条传动,不存在高转数、长时间工作的状况,应力循环次数比齿轮传动小的多,比起直齿轮传动,齿轮齿条传动的重合系数要高,每个齿轮受的力相对要小的多。所以就不需要计算齿轮弯曲疲劳强度和接触疲劳(点蚀)强度,只要通过齿轮受力分析(不考虑齿面摩擦,齿面作用力方向是固定的,等于压力角方向),进行受力计算,满足齿轮弯曲强度即可。

推钢机设备最大推力:Ft=597 800 N;齿轮:法向模数m=33,b=360,Z=12,d1=396 mm,齿形角a=20o,变位系数x=0.2,齿顶高系数=0.8,材质:40Cr;硬度:HB=228~269;精度等级:10-9-9DC;

齿条:m=33,b=350,Z=40,材质:40Cr;硬度:HB=220~260;精度等级:10-9-9DC;

KA—工况系数,取值1.25;

KV—动载荷系数,取值1.05;

KFA—载荷分配系数,取值1.25;

Kβ—齿向载荷分布系数,取值1.03;

YFa—齿形系数,齿轮取值2.97;齿条取值2.40;

②由材料牌号及性能图表[4],查取材料试验数据,计算安全系数:

经计算,齿轮齿条弯曲疲劳强度能满足生产使用,但是安全系数较小,设备可靠性不高。

5 安全联轴器受剪螺栓直径计算

现使用安全联轴器保险螺栓参数;材质:45,正火处理,硬度HB160-180,数量m=6,剪切断面直径Ф17、Ф19、Ф21三种。

联轴器输入功率P入=P负/η联轴器η轴承η齿轮齿条=40.05/0.99/0.97/0.98=42.55 KW;

联轴器传递转矩T=9 550 P入/n;n及减速机轴4的转数n=3.19 r/min;T=127 383.23 N•m;

计算安全螺栓圆周力FS=2 000 T/d;d为安全螺栓分布圆直径d=560 mm;Fs=454 940.1 N;

式中:Fs 为螺栓所受的工作剪力(N);由材料性能查取 =140 MPa;

d 螺栓受剪面直径(螺栓杆直径)(mm);

m为螺栓抗剪面数目;

因齿轮齿条安全系数为1.3,为确保推钢机设备安全。故安全联轴器只能允许过载系数1.1,所需保险螺栓剪切面为Ф27 mm;经计算现使用的安全联轴器受剪螺栓剪切面直径不满足推力所需截面,需更换剪切面为Ф27 mm的保险螺栓。

6 结论

通过对推钢机图纸资料的参阅,根据设备的设计数据对推钢机进行电机功率、推力和转矩的校核,减速机齿轮和齿轮轴的接触疲劳强度和弯曲疲劳强度的校核,高速输入轴的扭转强度,推钢机齿轮齿条的弯曲疲劳强度的校核,安全联轴器受剪螺栓最小截面的计算。经过计算对比后:

(1)电机功率不足;需对电机进行更换,选用YZR315S-10 55 KW电机,电机安装底座和制动器、联轴器及电机配套电控系统需做相应更改。

(2)减速机Ⅲ级输出齿轮齿面接触疲劳强度不够;齿根弯曲疲劳强度能满足。将导致齿轮点蚀现象加急,缩短该齿轮的使用寿命。其它齿轮及齿轮轴能满足要求。

(3)减速机高速轴扭转强度满足要求。

(4)安全联轴器受剪螺栓剪切面直径不满足所需推力;需更换受剪截面为Ф27 mm的保险螺栓,但加大安全联轴器受剪螺栓剪切截面,将弱化安全联轴器的保险能力。

(5)推钢机齿轮、齿条弯曲疲劳安全系数较小为1.3,设备安全可靠性不高,不能长期使用。