风化过程对溢油回收效率的影响

张庆范,安伟,赵建平,刘保占,李清平,何利民

(1.中海油能源发展股份有限公司 安全环保分公司,天津 300452;2.中国石油大学(华东) 储运与建筑工程学院,山东 青岛 266580;3.中海油研究总院,北京 100027)

随着海上石油勘探开发及海洋交通运输业务的日益增加,海洋溢油污染已经成为海洋环境的重要问题之一。溢油事故不仅会造成巨大的经济损失,还会长期给海洋生态造成不可逆转的损害,因此,必须发展高效实用的溢油处置技术以尽量降低溢油事故的危害。经过多年的探索和发展,有些学者已经提出了一系列相对成熟的溢油处置手段[1-3],包括喷洒分散剂[4]、直接焚烧[5]、机械回收[6]、吸附回收[7]、生物降解[8]等。这些处置方法都有其相应的应用环境,在实际溢油应急过程中通常根据现场环境和油品性质会选择合适的处置方法,其中溢油物性是决定处置技术选择的关键因素。研究表明,受风浪流等海况环境的影响,溢油过程中会出现不同程度的风化现象[9-11],从而导致溢油的物化性质发生显著变化,进而影响溢油处置效果。为定量考察溢油风化对回收效率的影响,选择3种渤海重质原油在波浪槽中开展48 h风化实验,通过分析测试溢油的密度、黏度、含水率和回收效率随溢油时间的变化趋势,探讨海上原油泄漏后的最佳处置时间窗口,以期为渤海溢油应急处置提供决策支持。

1 试验部分

1.1 试验样品

3种原油取自渤海的3个平台,分别标记为A、B、C。表1分别列出了原油的密度和黏度。

1.2 实验装置

1.2.1 波浪槽

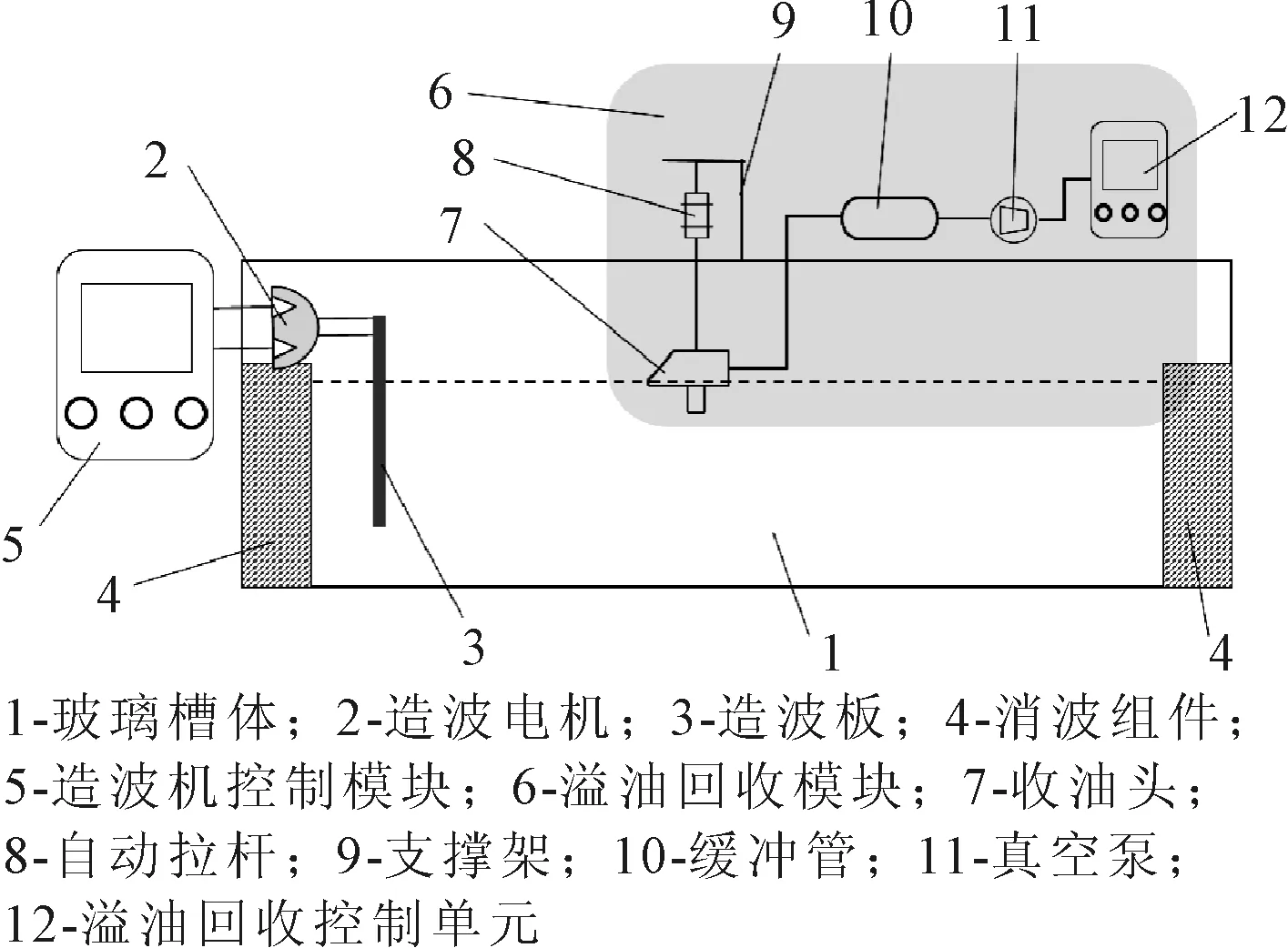

所有溢油实验均在项目组自行研制的波浪槽中开展,见图1。整套装置包括玻璃槽体、造波电机、造波板、消波组件、控制模块和溢油回收模块等。波浪槽长7 m、宽0.5 m、深0.5 m,试验水位0.4 m。采用推板式机械造波机,设计最大造波高度0.15 m,波长、波高可调。

图1 波浪槽溢油回收实验装置示意

1.2.2 溢油回收实验装置

为模拟海面溢油回收过程,基于真空式收油原理,设计加工了1套包括收油头、真空泵、缓冲管和控制模块的溢油回收实验系统。其中在收油头底部有1个高10 cm、直径5 cm的储油槽,当水面油污在抽吸作用下进入收油头后会自动流入储油槽中。收油头靠支撑架搭载在波浪槽上,前端收油嘴宽10 cm,开口厚度1 cm。收油系统启动时,调整收油头入口的上部与波浪的最高点相平,以使其尽可能回收上层的油污,待油污充满整个储油槽后即停止抽吸。

1.3 实验过程

在研究溢油风化时大多周期都以天计[11],但是在实际情况中溢油后48 h内属于风化速度较快的阶段,且48 h也基本满足溢油处置反应需求,因此,本实验的研究周期选取48 h。实验开始前在波浪槽中注入海水使水位达到40 cm,将波高和波长分别设置为6 cm和60 cm。随后使用2段“模拟围油栏”在波浪槽中部隔出长3 m的实验区域,并在实验区域中加入1.5 L的实验油品后即开启造波装置。从造波装置启动起,分别在1、2、6、24、27、30、48 h取海面油样进行测试分析,同时启动收油系统测量溢油回收效率。

1.4 取样及测试方法

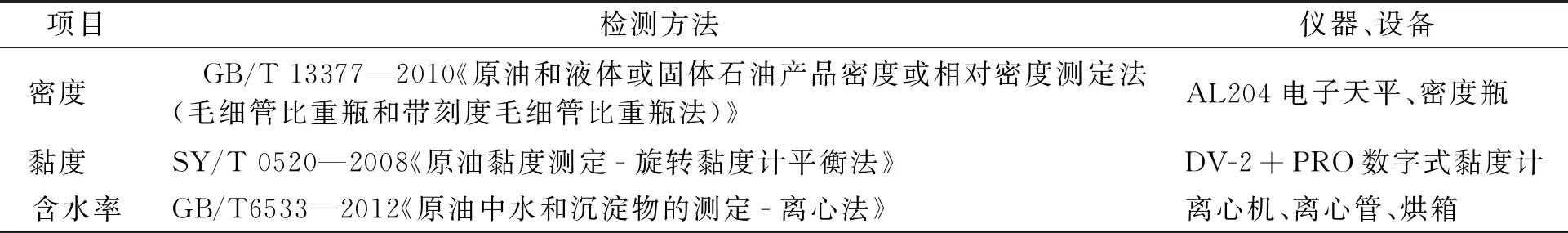

物理性质测试所用样品采用直接撇取的方式获取,取样时用不锈钢小勺从水面粘附上层油品,用力甩掉粘附的水分后再刮入样品瓶进行测试。油品密度、黏度和含水率的测试方法及所用设备或仪器见表2。

表2 原油物理性质测试方法及设备

由于回收油污对收油头内壁具有一定的黏附作用,因此,难以直接测量实际的溢油回收量,实验过程中选择差重法来间接确定。在每次溢油回收实验前称量并记录收油头的重量,收油结束后先从收油头中缓慢倒出其中的游离水并称量,随后用吸油毛毡将收油头外壁擦拭干净后整体称重,利用差重法来确定收油头中剩余油的质量。最后计算收油量与整体溢油回收物的质量百分比,作为溢油回收效率。

2 结果与讨论

渤海A、B、C 3种原油48 h内物性测试数据及表观回收效率见表3。其中时间单位为h;ρ为密度,kg/m3;μ为动力黏度,mPa·s;κ为含水率,%;η为表观收油效率,%。

表3 不同时间下3种渤海原油物性及回收效率数据

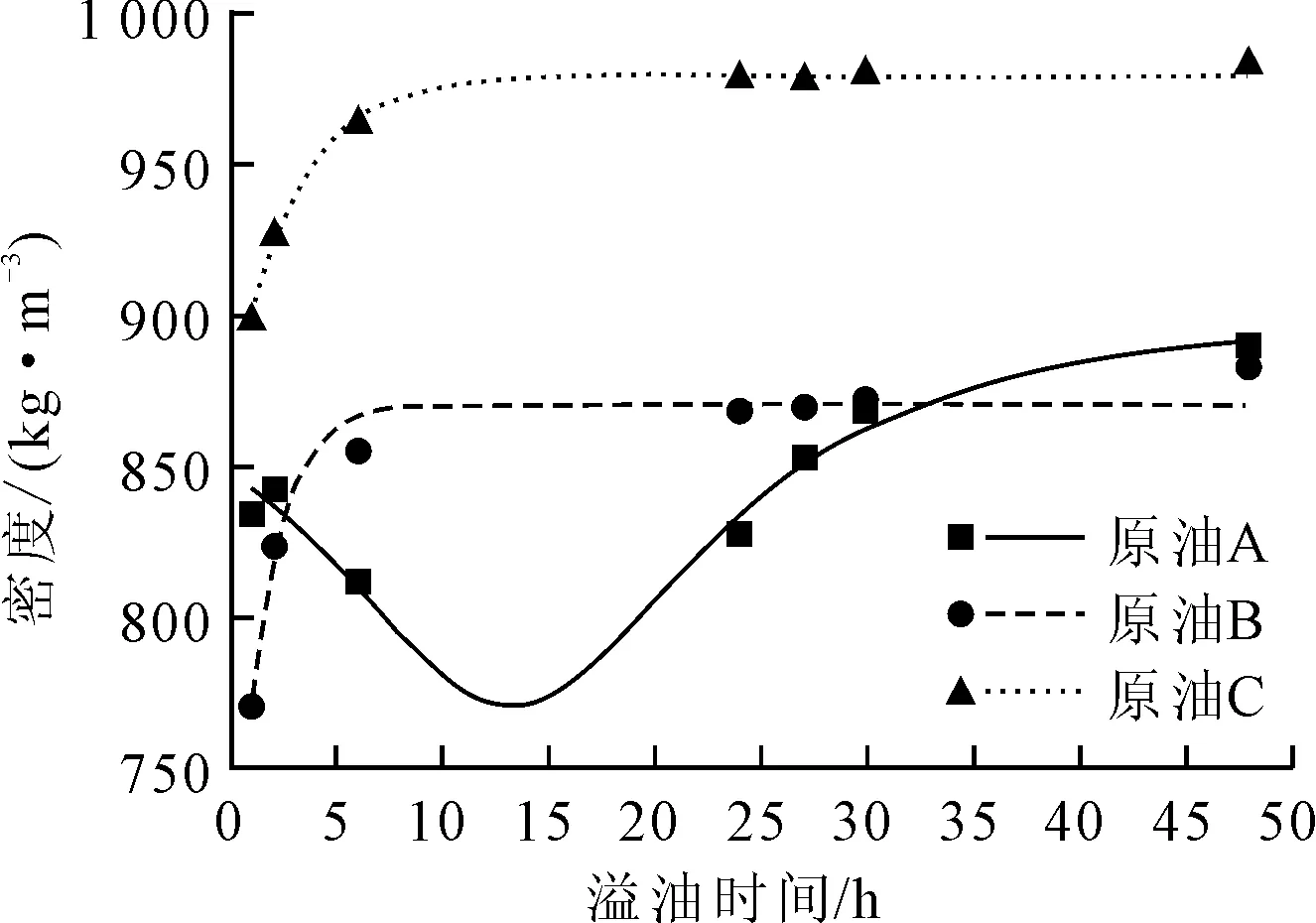

图2为3种原油的密度随溢油时间的变化过程。由图2可见,原油A的密度随时间增长呈现出先降低后上升的趋势,而原油B和C的密度则随时间增长而一直上升。详细分析原油B和C的密度变化曲线发现,在溢油后6 h内密度上升较为迅速,而6 h后密度增长却比较缓慢,几乎处于稳定状态。在整个实验周期内原油A和B的密度始终低于其初始密度,而原油C的密度则在6 h后高于初始密度,在48 h的密度分别达到889.8、883.0和983.7 kg/m3。

图2 3种原油密度随溢油时间的变化

通常认为,在原油风化实验中原油的密度会随时间呈现一直上升的趋势,因为随着风化时间增长原油中的轻质组分会逐渐挥发,从而使得原油的重质成分增加,导致密度和黏度均随之增加[12-13]。但实际溢油过程中,水面溢油在风浪不停扰动的作用下会融入大量水和空气,含水率测试结果和油水界面的气泡分别证实2个过程的存在,因此,水面溢油的密度应由风化、乳化和空气溶解3个方面共同决定,其中风化和乳化过程会使得溢油的密度增加,而空气溶解则会降低溢油的密度。由于实验中3种油品的空气溶解量、风化速度和乳化情况均不相同,因此,在三者的共同作用下使得密度变化也不尽相同。

相对溢油乳化和风化过程,空气的溶解过程相对较快且会快速达到饱和,因此,在溢油初始阶段空气的溶解量决定了溢油密度的大小,从而致使3种溢油在初始阶段的密度均小于起始密度。随着溢油时间增长,乳化作用会使油中的含水量快速上升,从而导致溢油的密度也逐渐攀升。当处于溢油中后期时,油中含水量则会趋于饱和,此时决定溢油密度的主要因素转为风化过程。由于短期内风化过程相对较慢,因此,溢油后期密度随时间变化曲线就变得比较平缓,几乎处于稳定状态。

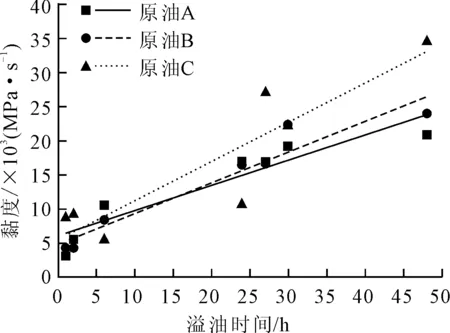

图3为3种原油黏度随溢油时间的变化。

图3 3种原油黏度随溢油时间的变化

由图3可见,3种原油黏度随溢油时间的变化趋势基本相同,在48 h内均随溢油时间增长而线性增长。溢油24 h后,A、B、C 3种原油的黏度均超过10 000 MPa·s, 48 h后分别增长至20 857、23 791和34 422 MPa·s。虽然3种原油黏度的整体趋势为直线上升,但由于在溢油黏度在初始阶段也主要由风化、乳化及空气溶解等因素决定,因此,导致溢油黏度在初始阶段会出现比较复杂的波动,如原油B和原油C在前6 h就会出现先下降再上升的过程,而原油A则呈现出逐渐上升的趋势。

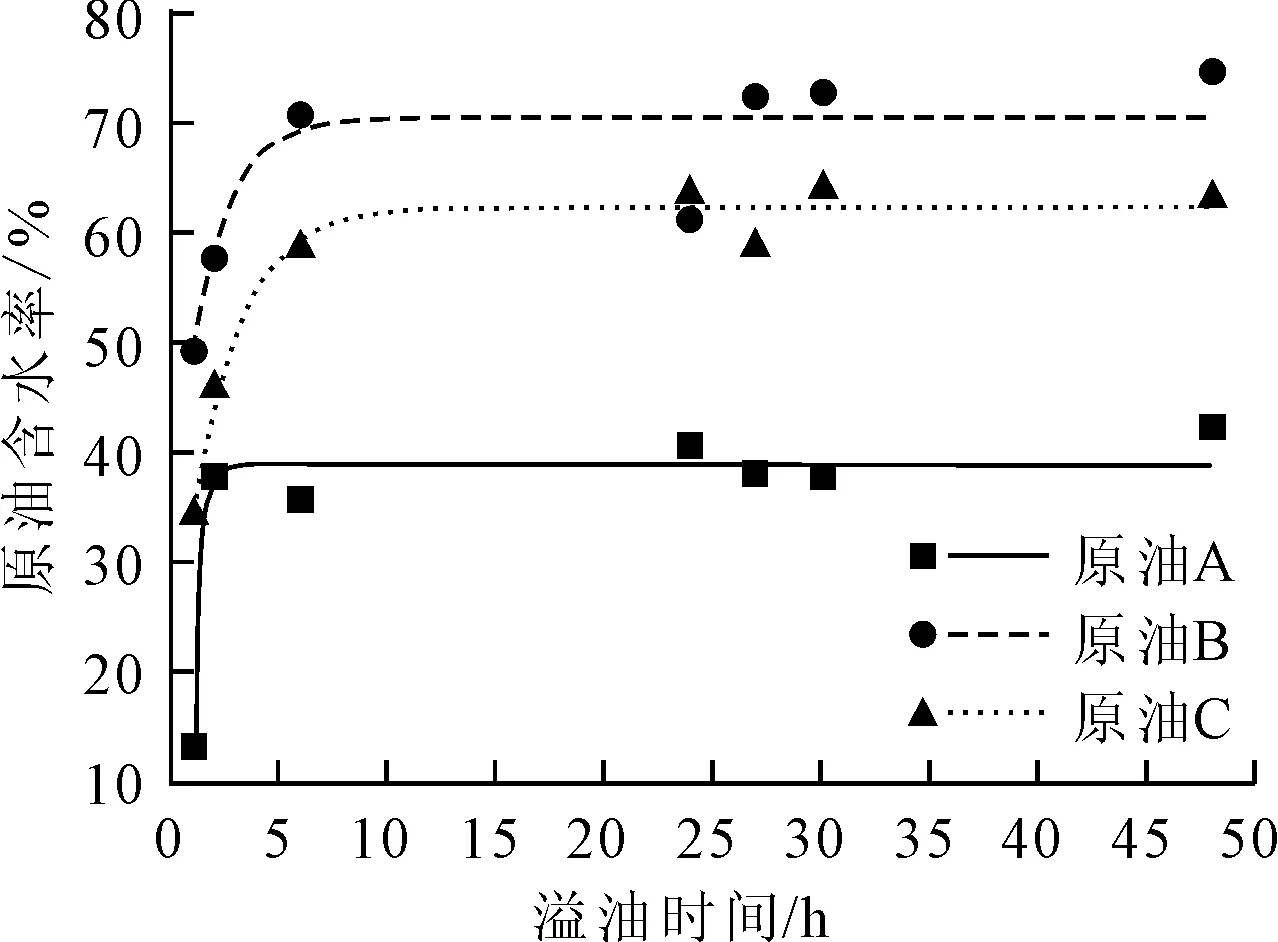

图4显示了3种原油水分含量随溢油时间的变化趋势。

图4 3种原油含水率随溢油时间的变化

由图4可见,3种原油中水分含量虽溢油时间变化趋势基本一致,均在溢油初期快速上升,中后期趋于稳定。其中原油A在2 h即基本达到饱和状态,而原油B和C则在6 h左右达到饱和,48 h后3种原油的含水率分别为42.1%、74.5%、62.8%。

为研究溢油风化对回收效率的影响,选择真空式收油装置在波浪槽中开展回收实验,并以回收物中含油量的多少来考察溢油回收效率,命名为表观回收效率。实验结果见图5,3种原油的表观回收效率随时间变化的趋势基本一致,在初始6 h内随时间增长而快速下降,随后趋于稳定,该趋势与溢油含水量随时间变化的趋势相反。当溢油6 h后3种原油黏度均超过10 000 MPa·s,回收过程中溢油将会粘附在收油口处造成堵塞,只有少量的溢油被水随机带入收油头中,因此,导致回收效率降低且波动较大。通过数据拟合可知,6 h后3种原油的表观回收效率分别稳定于18.8%、11.3%、12.3%。

图5 3种原油表观回收效率随溢油时间的变化

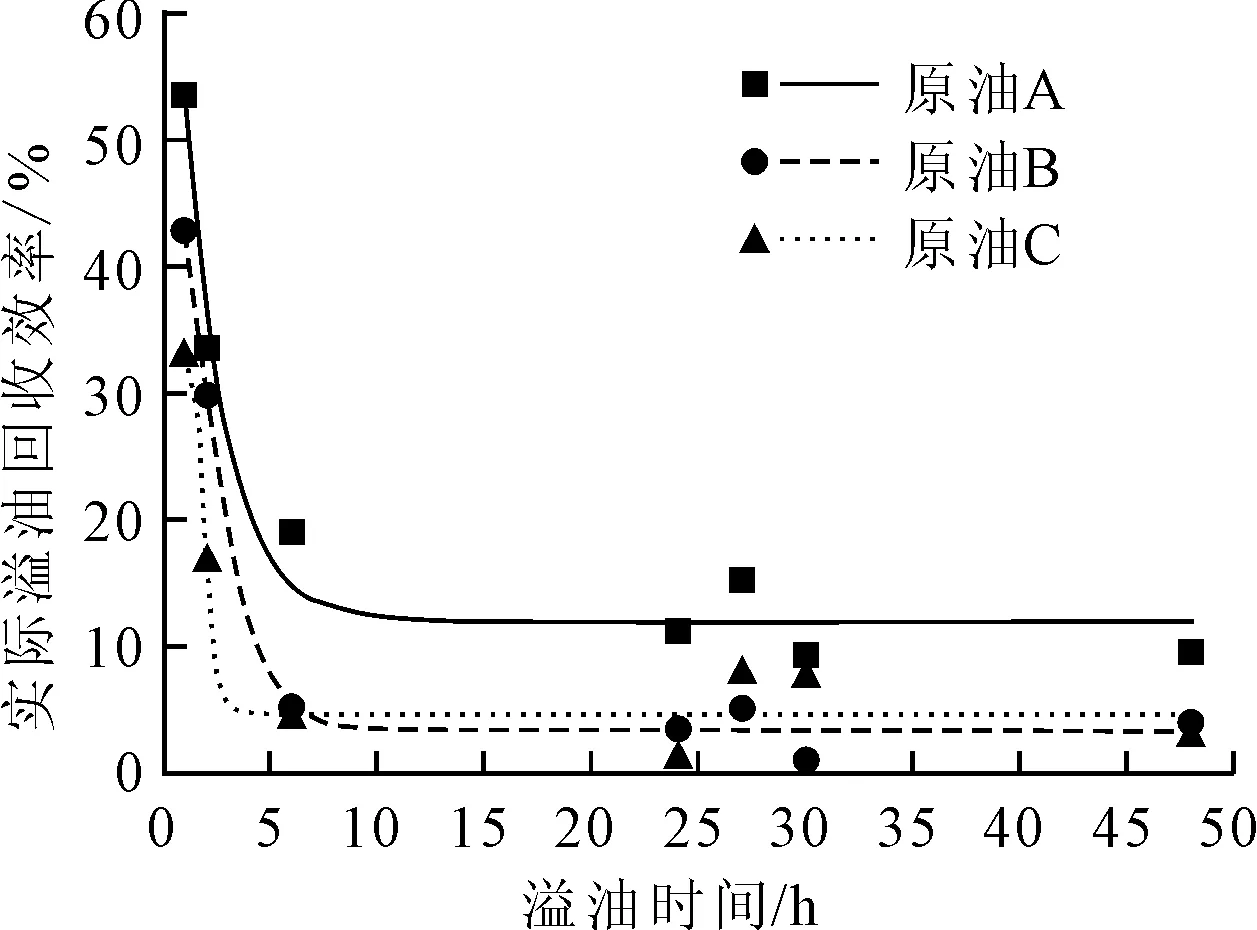

考虑到溢油中乳化水的含量,重新定义并计算了3种原油在溢油48 h内的实际回收效率,计算公式为

η实际=η×(1-κ)

式中:η实际为实际回收效率;η为表观回收效率;κ为溢油回收物中乳化水含量。3种原油在48h内的实际回收效率随时间的变化趋势见图6。

图6 3种原油实际回收效率随溢油时间的变化

由图6可见,实际溢油回收效率变化趋势与表观回收效率趋势一致,溢油6h后实际回收效率均下降到20%以下。拟合结果显示,溢油6h后A、B、C3种原油的实际回收效率分别仅有12.2%、3.5%、4.8%,此时真空式回收装置已几乎失效。

3 结论

溢油发生后,受挥发、乳化和空气溶解等因素的影响,油品的密度、黏度及含水量等会快速上升,从而影响真空回收设备的工作效率。真空式溢油回收实验结果显示,溢油6h内回收效率急速下降,6h后3种原油的实际回收效率分别仅为12.2%、3.5%、4.8%,表明溢油6h内为真空回收的最佳处置窗口,该结论为渤海溢油处置决策提供支持。