A5000型换流阀晶闸管击穿故障处理方案优化

李昊, 刘钊

(国网宁夏电力有限公司检修公司,宁夏 银川 750011)

随着国家西电东送战略、国家电网公司“全球能源互联网”战略的深入推进,特高压交直流输电工程的数量逐年增长[1-3]。

换流阀是特高压直流输电工程的核心设备,是实现交直流电能转换的核心功能单元[4]。A5000型换流阀是由我国自主研制的世界首个±800 kV、5 kA特高压直流换流阀,在灵州换流站、沂南换流站、广固换流站等多个800 kV换流站内均已工程化应用。

晶闸管是构成换流阀的基本单元。晶闸管击穿故障为换流阀常见故障之一,处理此类故障要求换流阀处于检修状态,因此提高晶闸管击穿故障处理效率,能够缩短换流阀停电时间,保证直流输电系统功率输送能力。现有A5000型换流阀晶闸管击穿故障处理方案耗时不稳定,处理环节繁杂,影响了故障处理效率,导致换流阀停电时间延长。基于以上问题,本文设计了一种新型晶闸管击穿故障处理工具并根据该工具对晶闸管击穿故障处理方案进行了优化,大幅提升了故障处理效率,为A5000型换流阀晶闸管击穿故障事故处理节约了大量时间。

1 晶闸管击穿故障处理方案

A5000型换流阀采用6英寸电触发晶闸管,单阀冗余晶闸管数量为3个,阀组件结构如图1所示。为保证直流输电系统稳定运行,避免非计划停电或设备事故扩大,当单阀故障晶闸管数量达到2个时,换流站将向国调申请停电进行故障处理。在排除阀控系统、门极单元TTM板卡及光纤回路故障后,初步确定该级晶闸管存在击穿故障。

图1 A 5000型换流阀组件结构

1.1 晶闸管击穿后鼓胀机理

通过对击穿后鼓胀晶闸管解体,晶闸管内部电压失效后,大电流流过台面区域,出现大面积烧损,烧损过程中元件内部温度快速上升,导致密闭空间内气压急剧增大,最终使元件膨胀。该失效模式属于工程上常见的电压失效,该机理下的元件膨胀也属于常见现象[5-8]。

1.2 晶闸管击穿故障处理方案

(1)在晶闸管所在TCA压装结构底部安装支撑固定龙骨,确保在击穿故障晶闸管更换过程中其余正常晶闸管及两侧散热器仍然处于对齐状态;

(2)在故障晶闸管阴极侧安装保护绑带,防止其两侧散热器被撑开后松动坠落;

(3)在TCA压装结构的压力加载适配器中装入压力加载柱,并将液压工具中的大液压缸(25 t)固定在压力加载适配器上,保证大液压缸的套筒与压力加载适配器连接牢固;

(4)将故障晶闸管的电阻接线、门极接线拆除,并将小液压缸(2 t)固定在故障晶闸管两侧散热器的间隙中,小液压缸的4个顶柱对准散热器的顶压位置;

(5)使用手动液压泵对大液压缸进行加压,当液压泵压力表示数在50~60 MPa时,TCA压装结构的填隙垫片会松动,取出部分垫片后进行大液压缸卸压至剩余垫片处于压紧状态。若压力大于60 MPa的情况下TCA压装结构的填隙垫片仍未松动,说明步骤(3)中大液压缸及压力加载柱的安装位置不合适,需要调整后重新进行加压操作。若卸压后剩余垫片未处于压紧状态,说明垫片取出过多,需要略微加压补充部分垫片后重新卸压;

(6)拆下大液压缸油管,转接至小液压缸,使用手动液压泵对小液压缸进行加压,观察4个顶柱是否撑开故障晶闸管两侧散热器。若手动液压泵压力表示数超过35 MPa仍未撑开两侧散热器,说明步骤(3)中大液压缸及压力加载柱的安装位置不合适或步骤(5)中填隙垫片取出过少,需要重新进行调整。若手动液压泵压力表示数在35 MPa内时,4个顶柱已达到最大行程,说明故障晶闸管可能存在鼓胀情况,小液压缸的最大行程小于故障晶闸管鼓胀厚度,晶闸管仍然受到两侧散热器的压力,该种情况下需要重新调整步骤(3)中的大液压缸位置并取出步骤(5)中的全部填隙垫片对TCA压装结构进行彻底的松散处理,待更换故障晶闸管后重新校正整个TCA压装结构;

(7)取出故障晶闸管后,利用电力纺布或无绒布蘸取无水酒精,清洗散热器表面。在新晶闸管表面涂抹一层导电膏后,放入散热器间空位。

(8)调整好TCA压装结构各元件位置后,将小液压缸逐步卸压并取出。手动液压泵与大液压缸相连,逐步加压至50~60 MPa,放入取下的填隙垫片,然后卸压,检查TCA压装结构各元件位置正常后,取下大液压缸,取出压力加载柱塞。

(9)对整个TCA压装结构内的晶闸管及对应门极单元TTM板卡进行VTE试验,对该阀段两侧主通流回路进行回路电阻测量,满足要求后即完成晶闸管击穿故障的处理工作。[3]

2 晶闸管击穿故障处理耗时分析

以±800 kV灵州换流站为例,根据现场实际统计,历次晶闸管击穿故障处理步骤(1)-(9)所需时间如表1所示。

表1 晶闸管击穿故障分步骤耗时统计

从表1可以看出,当晶闸管击穿故障未发生鼓胀现象时,步骤(1)-(9)总耗时平均约1.8 h。当故障晶闸管存在鼓胀现象时,图2中的步骤(3)-(6)需要反复进行,导致步骤(1)-(9)平均总耗时增加至5.85 h,且有统计以来最长一次时长达7.6 h。

自2016年以来,灵州换流站A5000换流阀共计发生6次晶闸管击穿故障,其中晶闸管发生鼓胀现象共计4次,占全部故障数量的66.7%。共计增加耗时19.8 h。当前故障处理方案下,鼓胀晶闸管的更换处理工作耗时平均为未鼓胀晶闸管更换处理工作的3.25倍,严重影响直流输电系统的功率外送,以单阀组送电功率2 GW计算,单次鼓胀晶闸管的更换处理工作耗时将至少导致5 GW的功率损失,因此晶闸管击穿故障处理的方案亟待优化。

3 晶闸管击穿故障处理方案优化措施

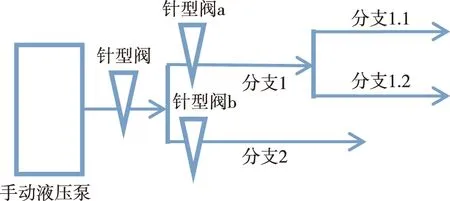

3.1 手动液压泵油管路优化

现有的手动液压泵油管路仅设置了2条分支,如图2所示,在对大液压缸加压或泄压时选用其中1条支路,完成大液压缸工作后再将该支路取下,与另一支路分别接入小液压缸进行加压或泄压。在晶闸管鼓胀情况下,步骤(3)-(6)反复进行时油管路的来回切换将耗费大量时间,在现有TCA压装结构备件上进行多次试验后测得单次切换耗时为0.2 h。

图2 现有手动液压泵油管路

对手动液压泵油管路进行优化,如图3所示,在分支1始端增设1个针型阀a和1个二分支接头并扩展成2路分支,命名为分支1.1、分支1.2。在分支2始端增设1个针型阀b。分支1.1、分支1.2接至小液压缸,分支2接至大液压缸。

图3 优化后手动液压泵油管路

手动液压泵油管路优化后,当步骤(3)-(6)反复进行时,无需来回倒换油管路,只需控制新增的针型阀a、b即可快速切换大、小液压缸的加压卸压。

(1)对大液压缸加压卸压时,关闭针型阀a、打开针型阀b即可。

(2)对小液压缸加压卸压时,打开针型阀a、关闭针型阀b即可。

3.2 小液压缸缸体优化

现有小液压缸缸体侧视如图4所示,以A5000换流阀TCA压装结构进行实际测量,目前小液压缸缸体4支顶柱完全撑开时,能够将单支正常晶闸管两侧散热器夹持距离撑开3~5 mm。若晶闸管发生鼓胀,且鼓胀厚度超过5 mm时,即使小液压缸缸体4支顶柱完全撑开,散热器仍然紧贴晶闸管,无法取出。此种情况下,只能对TCA压装结构进行彻底的松散处理,待更换故障晶闸管后重新校正整个TCA压装结构,据现场统计,重新校正平均需要1 h完成。

图4 现有小液压缸缸体侧视

对现场发生鼓胀现象的晶闸管厚度进行测量,结果如表2所示,最厚厚度为46.23 mm,标称厚度为35.3 mm,鼓胀厚度为10.93 mm。

表2 晶闸管鼓胀厚度测量

据此对小液压缸缸体进行优化,加厚缸体5 mm,加长顶柱3 mm,该缸体仍能放入晶闸管两侧散热器之间,完全撑开后能够使撑开距离增加至11~13 mm,满足使用需求,无需松散处理TCA压装结构即可取出发生鼓胀晶闸管。同时为使小液压缸更快速地插入散热器间隙,对小液压缸底部由原来的矩形设计重新优化为楔形设计,减少调整时间,优化后的小液压缸缸体侧视如图5所示。

图5 优化后小液压缸缸体(侧视)

4 效果评价

(1)对手动液压泵油管路的优化有效避免了故障晶闸管更换过程中大、小液压缸加压卸压的油管切换过程,提升效率效果明显。

(2)对小液压缸缸体的优化有效提升了故障晶闸管尤其是发生鼓胀现象的晶闸管的取出效率,避免了对TCA压装结构进行彻底的松散处理以及重新校正。

(3)对处理方案优化后,灵州换流站共进行3次晶闸管更换工作,故障晶闸管均有鼓胀现象,更换用时及厚度统计如表3所示,可以明确看出,与原处理方案相比,鼓胀晶闸管更换工作平均耗时缩短了68.9%。

表3 方案优化后更换用时及晶闸管厚度统计

5 结 论

(1)优化后的A5000型换流阀晶闸管击穿故障处理方案能够有效避免晶闸管更换过程中反复调整的繁杂步骤,一步到位,极大地提升了A5000型换流阀晶闸管击穿故障处理效率。

(2)通过该方案优化的思路,可以深入分析其他类型换流阀相关故障处理方案的优化措施,为运维检修工作提供便利。