全尾砂改性固化力学性能研究

崔益源,梅国栋,常宝孟,王雅莉

(1.矿冶科技集团有限公司,北京 100160; 2.国家金属矿绿色开采国际联合研究中心,北京102628; 3.北京科技大学,北京 100083)

尾矿是矿石选别后遗留下的固体废料,尾矿砂的处置一直是矿山领域关注的重点问题,涉及环保、安全、资源再利用等诸多方面。尾矿库作为传统的尾矿储存场所不仅存在建设成本高、维护管理困难的问题,还有较大的安全风险[1],因此国家应急管理部严格控制尾矿库的审批和建设。自“十二五”以来,国家推广绿色矿山的理念,鼓励生态化、科学化、高效化的矿山资源开发模式[2],由于尾砂不能全部用于井下充填,必然有一部分结余尾砂需要处理,而尾砂的无害化处置[3-4]再次成为了矿业的热点问题,其中,地表的无害化堆存是处置结余尾砂的一种方式。为实现全尾砂地表堆存,保证堆存体的稳定性,需要加入一定的活性材料,改变尾砂性质,增强其聚合性和强度。通常,尾砂的井下充填采用水泥作为主要的胶凝材料,成本较高,约占矿山经营成本的30%[5-6],如果能够利用一些活性材料,提高尾砂体的固结效率,可以大大降低尾砂处置成本,为矿山企业创造经济效益。

本文以三山岛金矿全尾砂为研究对象展开研究,采用矿渣粉、生石灰、工业石膏和膨润土作为尾砂改性固化的材料,从利于地表堆存的角度对尾砂固结体展开力学参数测试,利用正交试验得到其最佳配比,为矿山全尾砂地表无害化堆存研究提供理论基础和数据支持。

1 全尾砂物化性质测试

1.1 尾砂物理性质

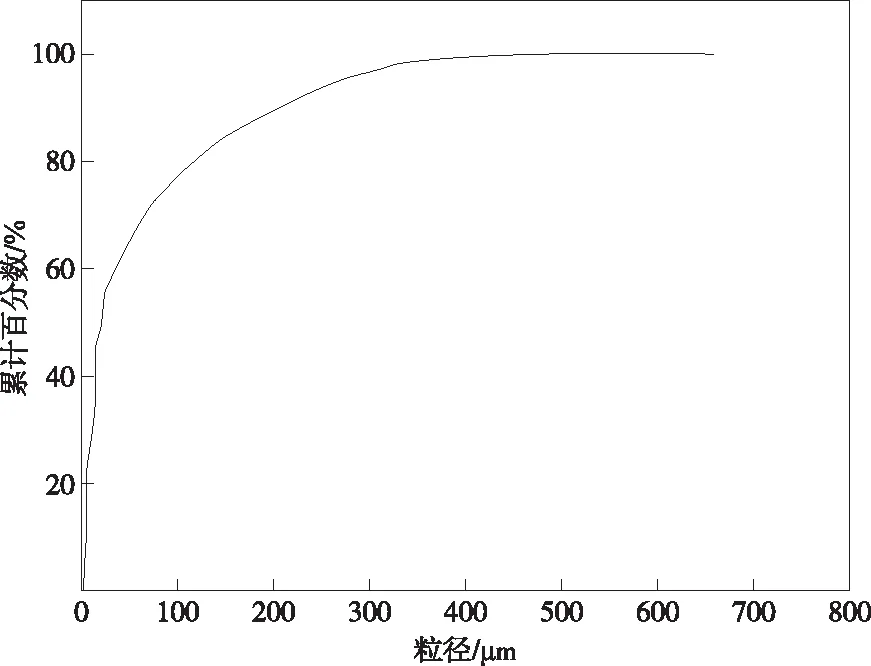

实验材料来自三山岛金矿新立尾矿库排放的全尾砂,采用欧美克激光粒度分析仪对尾砂的粒级配比进行分析,结果如图1所示。采用比重瓶法和堆积法分别测定尾砂试样的相对密度、堆积密度[7];根据相对密度和堆积密度的计算结果,采用公式(1)计算全尾砂的孔隙率,计算结果如表1所示。

图1 三山岛全尾砂粒径分布Fig.1 Particle size distribution of Sanshandao tailings

(1)

式中:ν—孔隙率;γ—全尾砂的相对密度;ρ—全尾砂的堆积密度。

表1 三山岛金矿全尾砂物理性质测定结果

从物理性质来看,三山岛金矿全尾砂总体粒度在1~700 μm,其中,200 μm以下的尾砂含量约占总量的90%,100 μm以下约占80%,属于级配良好的细粒尾砂;细砂含量高,密度较小,证明该尾砂的流动性较好,有利于与胶凝材料混合,形成匀质性较好的固结体。

1.2 尾砂化学性质

采用X射线荧光光谱分析仪,对全尾砂样品中的化学物质组成和含量进行测量,得到的结果如图2所示。

从化学性质来看,三山岛金矿全尾砂中SiO2、Al2O3和K2O的含量较高,SiO2、Al2O3是比较适合于尾砂固结的成分,二者累计含量达到71.75%,而K2O能提供一个碱性环境,利于激发固结活性;同时,尾砂中不利于固结的S元素含量较小[8],仅占总含量的1.12%。总体上,三山岛金矿全尾砂的化学成分比较适合于固结堆存。

图2 全尾砂化学成分分析Fig.2 Chemical composition analysis of unclassified tailings

2 浓缩全尾砂改性固化配比试验

2.1 配比试验设计

本实验使用4组浓度的尾砂浆体,其质量浓度分别为66%、68%、70%、72%,本试验的目的是寻求高效、低廉的固化材料实现全尾砂的固结,因此在本次试验中采用矿渣粉、生石灰、工业石膏和少量膨润土代替传统的水泥作为尾砂的固化材料,矿渣粉作为固化剂的主要胶凝材料占比最大,生石灰、工业石膏和膨润土作为矿渣粉的激发材料,在固结剂总量一定的条件下通过改变三者的配比来寻求最佳的固化效果。本实验共配制了6种比例的固结化,各组分配比取值如表2所示。

固化材料和尾砂的配比为1∶20,根据试验方案和固化剂配比进行试验配料设计,如表3所示。

2.2 试样制备

根据配料表3展开物料称重后,采用UJZ-15型星式水泥胶砂搅拌机进行搅拌混合,然后浇入7.07 cm×7.07 cm×7.07 cm的三联试模中,由于堆存对早期强度有一定要求,因此,本次试验优先关注固结体3 d和7 d的强度,因此,待试块脱模后置于恒温恒湿的标准养护室中进行养护,养护龄期分别为3 d,7 d。

表2 固化剂配比取值

注:固化剂中其余组分为矿渣粉

表3 试验配料Table 3 Test ingredients

2.3 力学测试

测试采用压力测试机和压力传感器进行。压力测试机的加载速率控制在每秒钟至预定破坏荷载的10%以下(采用2 mm/min);压力机最大加载压力600 kN,压力传感器量程为30 kN,根据公式(1)计算每组6个试块的抗压强度,剔除偏差较大的试验值后,计算剩余试块的算术平均值,得到每个组的实际抗压强度。

(1)

式中,Rn—试块养护n天的极限抗压强度,MPa;F—试验破坏时的最大荷载,kN;S—试块垂直于加载方向的横截面积,cm2。

3 试验结果分析

3.1 固化剂配比对固结体强度的影响

对固结体进行单轴抗压强度测试,得到固结体强度随固化剂配比的变化规律,如图1所示。从图中的数据变化可以看出,随着固化剂中生石灰和工业石膏含量的增加,各龄期试块的强度呈现出先增大后减小的趋势。分析其原因,当固化剂总量一定的条件下,矿渣粉是固结尾砂的主要材料,而生石灰为矿渣粉提供了必要的碱性激发环境,工业石膏提供了CaSO4与矿渣水化反应生成的C-H-S物质结合形成钙矾石[9],增强了固结体的强度,从而在曲线前部分,固结体强度随生石灰和工业石膏的加入量的增加而增加。

图3 固结体强度随固化剂配比的变化Fig.3 Changes of consolidated body strength with curing agent ratio

随着生石灰和工业石膏比例的提高,固结体强度转而下降,造成这种现象的原因主要有两点,一是由于固化剂总含量一定,生石灰和工业石膏比例的提高导致矿渣粉含量减少,而矿渣粉是固结尾砂的主要材料,其含量的减少造成尾砂骨料无法完全黏合;二是由于工业石膏含量的进一步提升,导致CaSO4过量,在固结体中呈现游离态,导致整体材料孔隙过大,试块的强度降低。

加入少量的膨润土作为激发剂可以加快固结体的初凝速度,这是由于膨润土在水溶液中可以形成立体网状结构的凝胶,可以有效粘结骨料;同时,膨润土具有膨胀性,与尾砂浆中的水发生反应,体积迅速膨大,即使少量的膨润土也可以起到较好的胶凝效果。

3.2 料浆浓度对固结体强度的影响

料浆浓度是决定固结体强度的另一主要因素,图4为料浆浓度与固结体强度的关系。

图4 固结体强度随料浆浓度的变化 Fig.4 Change of the strength of consolidated body with slurry concentration

从图4中数据变化规律可以看出,当灰砂比一定时,充填料浆浓度越高,试块凝结速度越快,各龄期试块的强度越大,当料浆浓度达到72%时,尾砂固结体的强度最高,达到了0.066 MPa。3 d单轴抗压强度规律较强,基本呈现线性增长;7 d抗压强度出现一定的波动,但整体趋势还是随着料浆浓度的增加而增加。

3.3 正交试验分析

为进一步探求固化剂中各组分对固结体强度的影响,采用正交试验的方式进一步分析[10-11]。以料浆浓度、生石灰、工业石膏、膨润土用量为因素,各因素选择4个水平,构成一个L16(44)的正交试验,如表4所示。

表4 正交试验因素水平

根据配比试验的步骤进行制样、养护3 d和力学测试,得到的试验结果如表5所示。

根据表5的试验结果进行方差分析,得到如表6所示结果。

表5 正交试验结果

表6 正交试验方差分析结果

通过方差分析可知,各因素的排序为RC>RD>RA>RB,说明对3 d单轴抗压强度影响最大的是工业石膏的加入比例,影响最小的是生石灰的加入量。各因素的水平效应曲线如图5所示。

图5 因素水平效应曲线Fig.5 Factor level curve

通过因素水平效应曲线可以看出,随着料浆浓度升高,固结体的强度随之升高,而生石灰、工业石膏和膨润土对固结体强度的影响均是先升高后降低。该结果表明,在灰砂比1∶20的低配比条件下,矿渣粉作为主要的胶凝剂必须占有足够多的比重才能起到较好的固结效果,而生石灰、工业石膏作为提供碱性激发环境的添加材料,只有在合适的比例下才能起到最佳的固结效果。根据因素水平曲线可以看出,固化剂中生石灰3水平(13%)、工业石膏3水平(7%)、膨润土3水平(1.2%)时,在料浆浓度4水平(72%)时,可以达到最佳固结效果,即对于三山岛金矿全尾砂,最佳固化剂的组成为:矿渣粉78.8%、生石灰13%、工业石膏7%、膨润土1.2%。

4 结论

1)通过测试得出,三山岛金矿全尾砂粒度较细、流动性良好,尾砂中SiO2和Al2O3的累计含量达到71.75%,并且含硫量仅1.12%,比较适合进行固结。

2)运用矿渣水泥、生石灰、工业石膏和膨润土组合成的固化剂,对尾砂固结展开配比试验和力学参数测试可知,随着生石灰、工业石膏和膨润土比例的上升,固结体强度呈现先增大后减小的趋势;尾砂料浆浓度越大,固结体强度越大。

3)通过正交试验分析可知,工业石膏的比例对尾砂固结体强度的影响最大,在灰砂比1∶20的条件下,按照矿渣粉78.8%、生石灰13%、工业石膏7%、膨润土1.2%的比例配比固化剂最利于三山岛金矿尾砂固结。