温度变送器现场校准方法研究

张灵聪

中国石油大庆石油管理局有限公司 技术监督中心计量检定测试所 (黑龙江 大庆 163000)

随着温度变送器在工业控温应用中的快速普及,其校准工作业务量也与日俱增。目前校准工作所依据的《温度变送器校准规范》主要是针对实验室检测[1-6],而对现场校准还存在可操作性较差的问题,致使无法适应现场环境在线检测。由于现场仪表数量较多且位置分散,拆卸仪表极易造成仪表损坏及停产停工的不良后果,极大程度地增加了现场仪表维护人员的工作量和校准工作的难度,因此在线校准一直是仪表校准领域的一大难题。

1 温度变送器校准方法

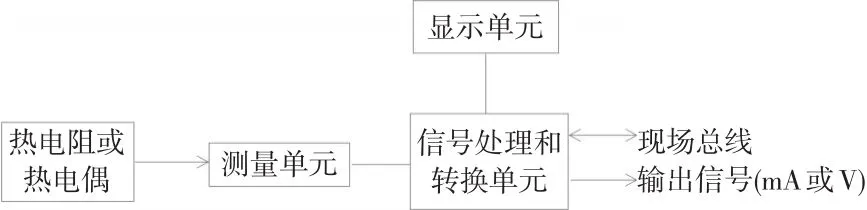

温度变送器是一种将温度变量转换为可传送的标准化输出信号的仪表,主要用于工业过程温度参数的测量和控制。送检温变一般分为带传感器和不带传感器两种仪表,而现场检测带传感器仪表较为常见,温变标准化输出信号主要为0~10 mA和4~20 mA的直流电信号,具有显示单元的也可直接显示测量温度,工作原理如图1所示[7]。

图1 变送器原理框图

根据温度变送器校准规范可知,校准温度变送器需在温度为(20±5)℃、相对湿度为45%~75%的环境条件下将传感器部分浸没于标准恒温槽内,温场按照仪表量程范围平均布置多点,由低到高逐点升温并依次进行校准。实验室校准由环境及标准器引入的标准不确定度较小,结论准确可靠,但单次检测仪表数量少,检测时间长,校准效率极低,检测人员工作量大。为降低仪表拆卸、搬运导致的损失及人员工作量,需及时开展在线仪表校准工作。温度变送器的工作环境温度一般为-40~85℃,按照校准规范要求,校准环境条件至少应满足温度为15~35℃、相对湿度小于85%,这样才能确保由环境变化引入的标准不确定度不会对校准结果产生较大的影响。

携带便携式温场,要求工作温度范围为50~300℃,温场均匀性优于0.01℃、波动性优于0.03℃,二等标准铂电阻温度计及测量范围为0~30 mA、准确度等级在0.2级以上的便携式校验仪。将温度变速器拆卸后和标准铂电阻温度计一起放入便携温场中,校验仪提供仪表24 V稳压电源并同时读取输出电流值。恒温温场依照校准规范要求检定点依次升温,待温度源内的温度足够稳定后(一般不少于30 min)[7],工作人员比照标准铂电阻温度计示值依次校准各检定点并进行记录。为验证温场均匀性、稳定的时间下限,对温场工作范围包含上下限均匀分布的10个温度点进行测量,分别观察各温度点达到均匀性为0.01℃,10 min内变化为0.03℃的最低时限,其中最长的稳定时间为40 min,则判定温度源均匀、稳定时间下限为40 min。该方法需要模拟实验室校准环境,提供稳定的恒温温场(水平温场≤0.01℃、垂直温场≤0.02℃、10 min变化≤0.04℃)[8]。针对现场环境对便携温场的保温及散热要求较高,需提供一套独立的控温稳定、携带方便的便携式温场和配套计算机软件操作系统,需要拆卸仪表进行校准,校准人员工作量大,对现场生产进程可能产生影响,校准速率较低,但校准结果可靠性高[9]。

2 设计标准热电阻比对现场校准方法

现场直接在线校准温度变送器,由于仪表安装管路是一个在一定温度范围内波动的温场,无法按照校准规范要求对固定温度点进行校准,故选取变化温场温度平均值作为被校点进行校准。

2.1 比对校准方法原理

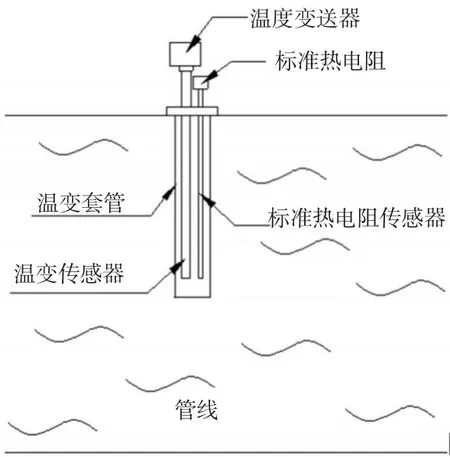

携带标准热电阻和热工仪表校验仪,对于在线使用中的温度变送器校准,如果在温度变送器附近(同一介质环境中)具备温度计插孔,可直接插入标准热电阻,如图2所示。

图2 现场校准温变有温度计插孔校准方法

如果在温度变送器附近(同一介质环境中)没有温度计插孔,可打开温度变送器后盖,拆除温度变送器模块的固定螺丝,在温度变送器传感器套管内插入标准热电阻,如图3所示。

图3 现场校准温变无温度计插孔校准方法

分别对温度变送器和标准热电阻记录10 min内示值变化最大值Tmax1、Tmax2和最小值Tmin1、Tmin2,计算平均值T1、T2,按照温度变送器基本误差公式求算被检表基本误差,温度变送器的基本误差不应超过表1的规定。

表1 温度变送器准确度等级及最大允许误差

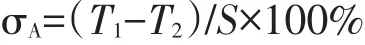

温度变送器基本误差公式如下:

式中:σA为温度变送器基本误差;T1为温度变送器输出示值(Tmax1+Tmin1)/2;T2为标准热电阻输出示值(Tmax2+Tmin2)/2;S为温度变送器输出量程。

实验室校准应包含上、下限值(或其附近10%量程以内)在内至少5个点,校准点应均匀分布在整个测量范围内[7]。但在现场校准工作中应以现场使用中的变送器测量标的为准,与甲方沟通只针对常用温度点校准,校准证书只出具常用点校准数据。该方法无需提供独立温场,也不用拆卸仪表,直接在线进行校准工作,不影响现场生产工作进程,校准速度快,但由于校准点少,温场不稳定,校准可靠性有待进一步验证研究。

2.2 符合性试验

温度变送器校准工作应在稳定的恒温温场进行,但受到现场环境等因素影响,难以提供符合要求的温场。而温变安装的现场管线环境区别于实验室校准环境的是温场具有较大波动性及不可控性,被检表相对标准器示值也有可能存在滞后。为了提高工作效率,减少拆卸、运输工作量,保障校准结果的正确性和准确性,现提出一种曲线符合性判定的方法来适应不稳定温场中的仪表校准工作。

将标准热电阻传感器与温度变送器传感器同时插入温变套管内,确保两传感器在同一温场中插深一致,记录一定时间范围内温变及标准热电阻温度变化曲线,利用Excel拟合两条曲线并计算相关系数[10-12]。为确保该方法的可靠性需现场试验。

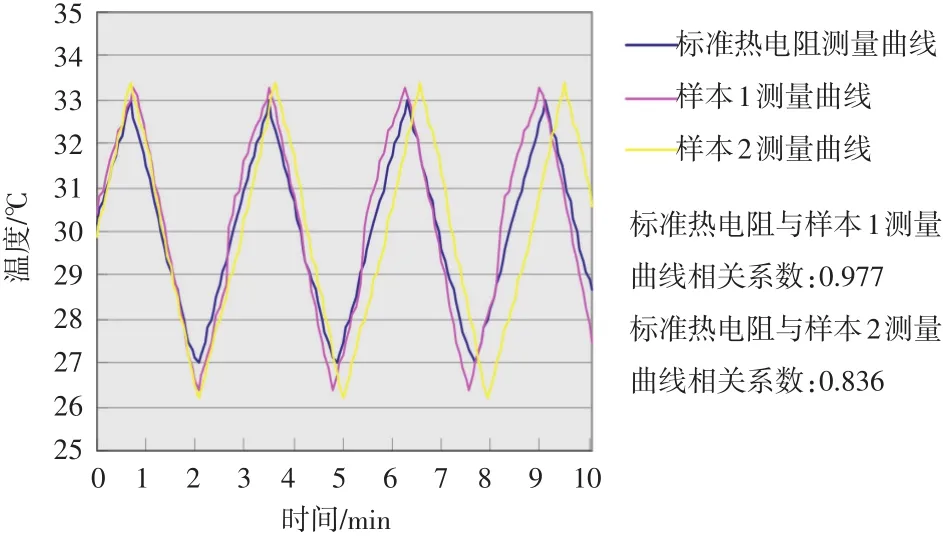

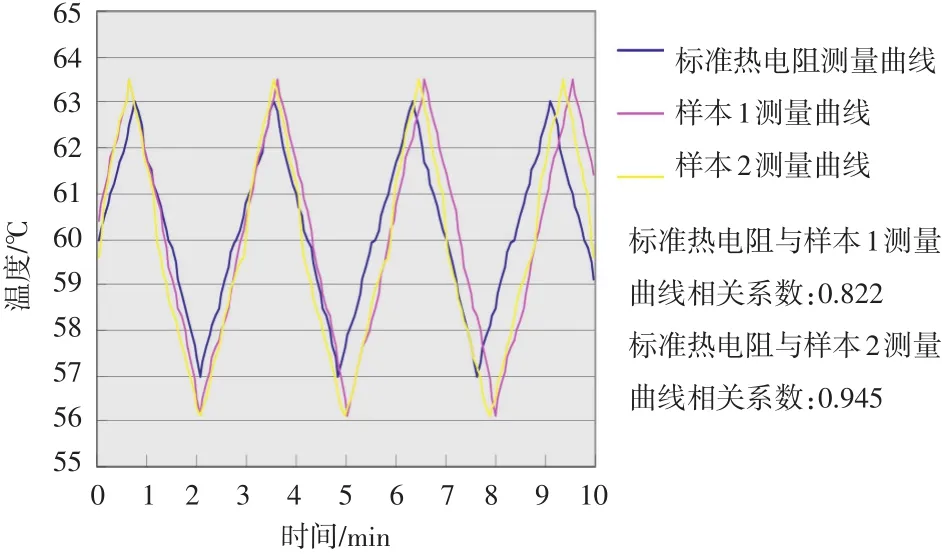

选取2块0.2级高精度、测量范围为0~100℃的温度变送器为试验样本,先将样本在实验室进行校准,确保样本符合相关技术规范要求并获取标准校准值。模拟管道环境选取试验波动温场为(30±3)℃和(60±3)℃,分别对两样本进行校准,得到测量曲线如图4、图5所示。

由试验数据可知,样本1在(30±3)℃温场中测量平均温度为29.85℃,在(60±3)℃温场中测量平均温度为59.85℃,误差均为-0.15℃,满足要求。样本2在(30±3)℃温场中测量平均温度为29.80℃,在(60±3)℃温场中测量平均温度为59.80℃,误差均为-0.2℃,满足要求。由于两样本测量曲线相关系数最小为0.822,则拟判定只要测量曲线相关系数不大于0.822,就认为样本仪表满足相关技术规范要求。

再另外选取多个不同量程同准确度等级的温度变送器进行反向试验验证符合性试验的准确性。将仪表在同一模拟温场内进行测量,拟合测量曲线,计算相关系数,将达到上述判定要求的仪表进行实验室校准,比对校准结果是否一致。

图4 (30±3)℃温场测量曲线

图5 (60±3)℃温场测量曲线

样本仪表精度高,模拟温场多点进行测试,实验结论具有代表性,试验结果符合预期,可认定符合性试验的合理性,判定校准结果准确可靠。

该曲线拟合法需进行大量现场试验,建立完善的试验数据库体系,在大数据支持下,方可作为判定依据的曲线相关系数值和相关试验条件参数。

3 结论

1)分析了温度变送器校准目前使用的实验室及现场在线校准方法的利弊。

2)提出了可行性较高的标准热电阻比对现场校准方法。

3)提出并进行了样本符合性试验,验证了校准结果的可靠性。

4)新在线校准方法可以更好地服务客户,提高劳动生产率,减少人员工作量,降低生产运营成本。

5)本文为温度仪表在线校准提供了新思路,也为相关仪表检测研究奠定了理论基础,对其他温度计量器具在线检测具有一定的借鉴意义。

随着现场试验的稳步进行和校准理论的进一步完善,在线仪表校准方法必将快速推广为温度类仪表检测的主要方式。