含锰钢RH真空过程锰的迁移行为

宋 磊,王 敏✉,李 新,高振波,李小虎,包燕平

1) 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083 2) 马鞍山钢铁股份有限公司,马鞍山 243000

RH精炼炉是重要的二次精炼装备,由于其高效的脱气、脱碳、去夹杂能力,被广泛应用于特殊钢的生产中. 不同于汽车板生产过程中RH要满足的高效脱碳功能,在特钢生产中,由于钢液入RH前已经进行脱氧,RH真空处理过程更多起到对钢液脱气和去除夹杂物的作用[1−5]. 但合金含量高的钢液在真空处理过程中会遇到一个关键问题是:钢液中易挥发合金元素的损失量大,且造成钢液真空喷溅的结瘤及对后续钢液的二次氧化[6−7].关于金属冶炼过程中合金的挥发有相关报道[8−11],但是RH过程中合金元素Mn挥发的研究较少,本文通过数据调研和数据处理,系统的分析RH过程中的合金元素锰的损失.

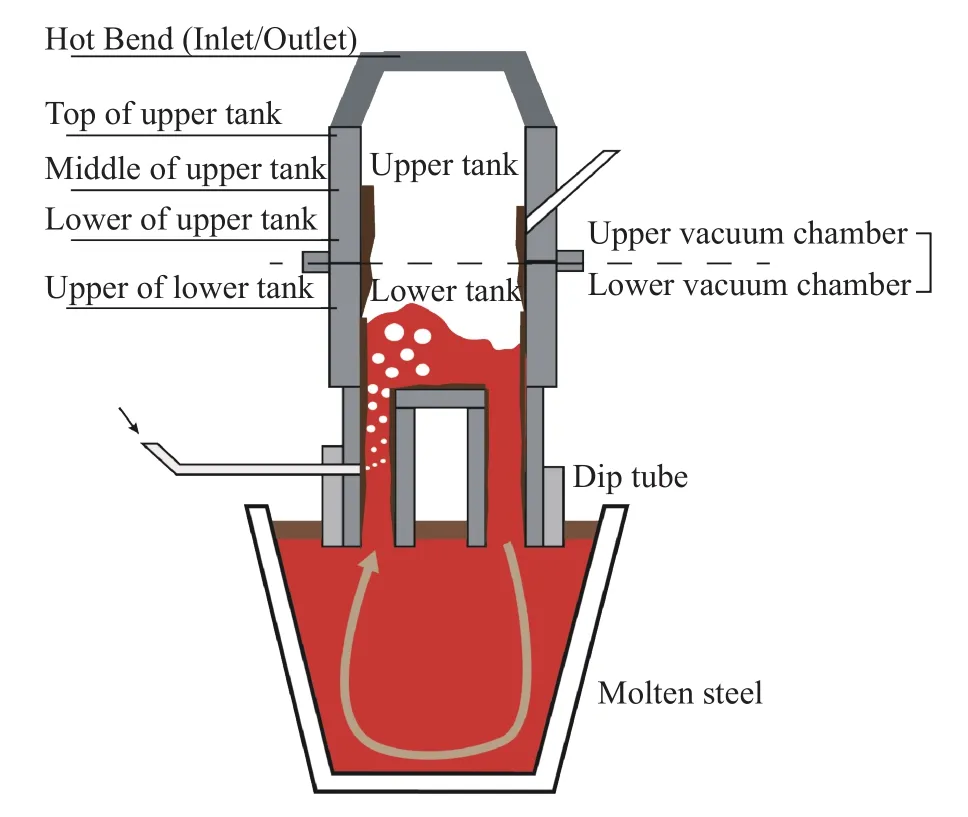

某企业含锰钢RH真空处理过程中真空室顶部摄像头监控发现:含锰量高的钢种RH预抽真空过程前期存在着巨大的烟气和喷溅,而在低锰钢处理过程中该现象得到大幅度减缓;通过调节真空压降模式能一定程度降低烟气量和减少喷溅.锰的蒸气压较高,钢液真空处理过程中,锰元素不可避免的会发生挥发,明确易挥发元素在真空过程的挥发行为、降低真空处理过程锰元素的损失对于精确控制钢液中锰含量有着重要的指导意义[12−14].基于以上背景,本文以某钢厂120 t RH为研究对象,设计和跟踪了不同真空压降模式下,RH真空过程Mn的损失和挥发行为,结合RH真空内壁不同位置结瘤物和抽气管道灰的物相表征,并对锰元素在真空下的挥发条件和规律进行了热力学计算,在此基础上确定RH真空过程锰元素的迁移规律.

1 试验方案和方法

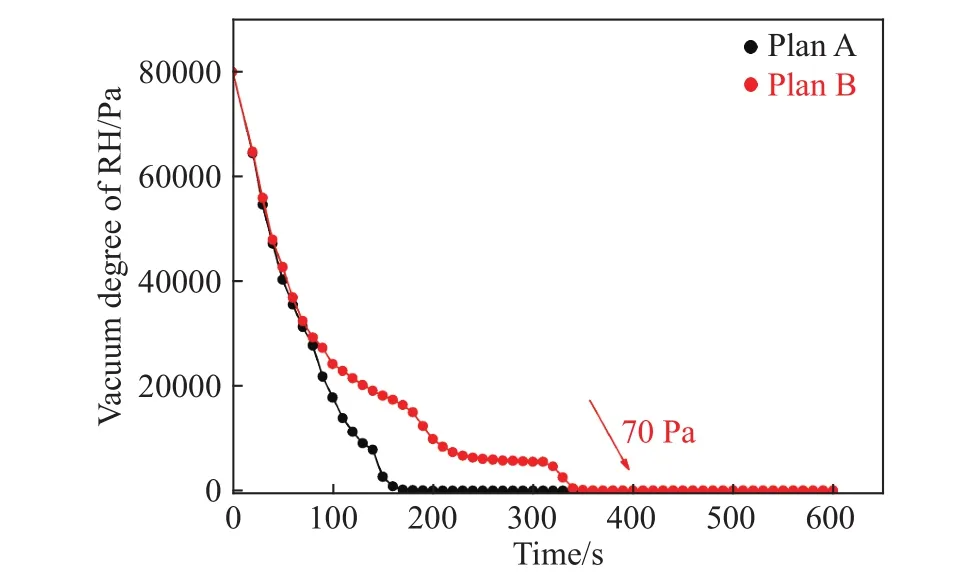

为确定锰元素在RH真空过程的损失规律,对现场连续100炉次实验钢种RH真空处理过程的成分和真空工艺条件进行数据分析,确定真空过程影响锰元素挥发的主要因素,在此基础上进一步提出了不同压降模式对真空过程Mn元素挥发影响的研究方案. 实验钢种成分见表1(Als代表钢中的酸溶铝);试验炉次RH主要技术参数见表2;真空过程进行系统取样跟踪分析不同压降模式下锰元素的挥发条件和迁移规律,为降低真空过程Mn元素的损失提供依据,现场两次球拍样取样方案见表3;两种真空压降模式方案如图1,方案A真空压降模式为“一步法”150 s到达极限真空度70 Pa,方案B为采用步进式抽真空,350 s到达极限真空度.

表1 实验钢种A化学成分(质量分数)Table 1 Chemical compositions of the target steel grades A %

表2 实验钢厂120 t RH主要技术参数Table 2 Main technical parameters of 120 t RH in the experimental steel plant

表3 取样方案Table 3 Sampling plan

图1 真空压降模式对比实验Fig.1 Vacuum pressure drop mode comparison experiment

分别对RH内部结瘤物分部位取样,研究锰元素挥发对RH真空处理过程喷溅的影响,取样位置包括:上部槽底部、中部、上部,热弯管入口、出口,对不同位置结瘤物进行取样和解剖分析,结合采用光谱分析仪(EDX8000)、X射线衍射(SMARTLAB(9))、扫描电镜/能谱等方法及Factsage热力学数据库计算对结瘤物及锰的挥发进行表征和计算,在此基础上提出锰元素真空过程的迁移机理模型.

2 结果分析与讨论

2.1 钢液成分在真空过程的演变规律

对现场连续100炉次实验钢种真空过程Mn元素的变化规律进行了数据分析,取样方案见表3方案一,数据结果见图2. 结果反映RH真空处理存在着Mn的损失,主要发生在RH入站到破空阶段,损失量大概为 1.8×10−4~2×10−4. RH 破空到RH出站阶段,Mn的损失量基本上可以忽略.在此基础上,对RH真空处理过程密集取样,调查过程中Mn的损失的具体阶段.

图2 RH过程中钢中[Mn]质量分数变化规律Fig.2 Change law of [Mn] content in steel during the RH process

图3中的四条曲线是通过对现场RH进行密集取样分析得出的结果,取样方案见表3方案二,实验结果反映合金元素锰在RH真空处理整个过程都存在着损失,合金元素锰的损失可以分为三个阶段,RH进站到RH真空到达极限真空度阶段(STAGE-1)、RH到达极限真空度到破空阶段(STAGE-2)、RH破空到出站阶段(STAGE-3),STAGE 1阶段明显下降趋势要更加快一些,根据现场取样结果分析,STAGE 1阶段平均下降了1.2×10−4,STAGE 2 阶段仅下降了 7×10−5;STAGE3阶段下降了 1.6×10−5.

图3 RH过程中密集取样Mn含量的变化Fig.3 Variation of Mn content in intensive sampling during RH

结果反映合金元素锰的损失主要发生在RH真空处理阶段,其中抽真空阶段合金元素锰的损失最为剧烈;当真空室液面高度较低时,大量气泡快速到达表面导致真空室内较少的钢液剧烈翻滚,部分气泡会来不及排出将随着钢流进入下降管中,少量的钢液容易产生喷溅,当真空室内钢液量增多,相同气体流量下阻力增加,钢液喷溅现象将会减弱[1,15]. RH抽真空前期工作环境恶劣,钢液内部喷溅严重,钢液喷溅严重从动力学角度改变了钢液液滴与真空环境的接触面积,更容易发生Mn的气化,使得真空前期的合金损失相对而言跟为剧烈.

图4为RH真空处理过程中RH烟气量变化,在现场实际生产过程中预抽真空阶段真空内烟气量巨大,(a)、(b)、(c)均为预抽真空过程烟气量的变化,(d)为真空处理阶段烟气的情况. 在预抽真空阶段存在着大量的挥发,在真空处理阶段挥发行为相对较弱,从结果中也可以反映抽真空阶段是合金元素锰的损失最剧烈的阶段,在烟气粉末分析中也证明了大量的Mn3O4的存在.

为了研究RH过程锰的损失与RH入站锰含量的关系,对某A厂实际生产过程中球拍样结果进行统计分析,锰的质量分数在0.68%~0.84%这个范围内,以间隔0.03%进行划分,每个区间选择10炉次数据进行相互对比,数据结果见图5. 通过数据结果也可以得出,随着进站[Mn]的含量增加,RH进站到RH破空阶段的损失量在2×10−4范围波动,并且通过虚线框的趋势可以得出随着进站[Mn]含量的增加,过程中[Mn]的损失量也随之增加.

在此基础上,通过改进RH工艺条件,把真空压降模式由原先的“一步法”150 s到达极限真空度70 Pa(方案A),改为采用步进式抽真空,到达极限真空度的时间延长到350 s,见图1;过程中分别在RH入站、破空、出站取桶样,实验结果见图6.采用方案B后,RH入站至破空阶段,元素锰的损失由原先的 2×10−4降低至 1×10−4,损失区间降低了1×10−4;并且采用新的真空压降模式后,真空室烟气量明显减少,高清摄像头可以看见内部情况的时间也提前;结果对现场生产具有指导意义,通过改进真空压降模式可以有效的抑制钢液的喷溅和挥发进而减少对合金元素锰的损失.

2.2 锰挥发对结瘤物特征的影响

图7(a)为连续处理70炉次后下线的RH真空槽,其内壁存在不同程度的结瘤和侵蚀,也说明了真空处理过程钢液的喷溅及对耐火材料的侵蚀行为. 不同位置内壁砖结瘤物的分析结果也表明了,真空过程Mn元素存在较大的挥发,且会参与对耐火材料的侵蚀.

结瘤物X射线衍射结果见图8,利用标准PDF卡片比对,主要成分是FeO(JCPDS卡片:74-1886)与 Mn3O4(JCPDS 卡片:13-162);扫描电镜结果如图 7(b)~(j)所示,(b)~(d)是将试样打磨平整的区域,这一部分锰和铁以复合氧化物形式以结瘤物的形式存在,并且周围复合了一些Ca/Si/Al氧化物;(e)~(j)为试样打磨过程中,通过控制打磨手段,将铁锰氧化物露出,可明显观察出Fe/Mn的结合状态,这个结果和X射线衍射结果一致;对结瘤物不同位置的结瘤物的X射线荧光光谱分析,结果见表4所示,取样位置见图9,结瘤物中MnO质量分数所占比例从14%~70%波动,整体上从真空室的底部到顶部呈现出了一种增长的趋势,在热弯管入口的区域MnO质量分数高达70%,这个结果和X射线衍射与扫描电镜结果一致,由此可推断出RH真空处理过程中的存在着Mn气化和喷溅行为.

2.3 钢液中锰元素挥发的热力学

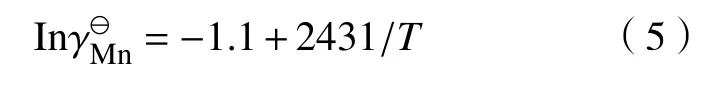

在不同温度时,各种金属挥发的平衡蒸气压为[16−17]:

由表3~表6可知,在试验范围内,播种架倾角α(°)、种勺线速度v(m/s)及种勺空间尺寸a×b(mm×mm)对粒距合格率有显著影响。影响该型号排种器粒距合格率的因素主次顺序是种勺线速度、种勺空间尺寸、播种架倾角,较优组合为B4C3A2。种勺线速度、种勺空间尺寸对重播率影响显著,较优组合为B4C1A4。种勺空间尺寸对漏播率有显著影响,其较优组合为C4B1A4。

图4 RH真空处理过程中烟气量变化. (a, b, c)预抽真空过程烟气量的变化;(d)真空处理阶段烟气的情况Fig.4 Flue change during the RH vacuum process: (a, b, c) the changes of flue gas volume during pre-evacuation; (d) the condition of the flue gas in the vacuum processing stage

图5 不同进站[Mn]含量RH过程中质量分数损失量Fig.5 Attenuation of Mn content in different RH stations during RH

应用上式求得各种纯金属的平衡压见表5.

在上述条件下,硅的平衡蒸气压与金属锰的蒸气压在1673、1733和1793 K温度下之比为:4.48×10−5、6.23×10−5和 9.42×10−5. 此外,硅在钢种A的摩尔分数占比较低,可以认为,硅的挥发损失相对于锰的挥发量可以忽略不计. 同理,金属液中其他含量很小的金属的挥发损失也可以忽略不计.

图6 对比实验RH过程中[Mn]质量分数含量变化Fig.6 Comparison of [Mn] contents in the experimental RH process

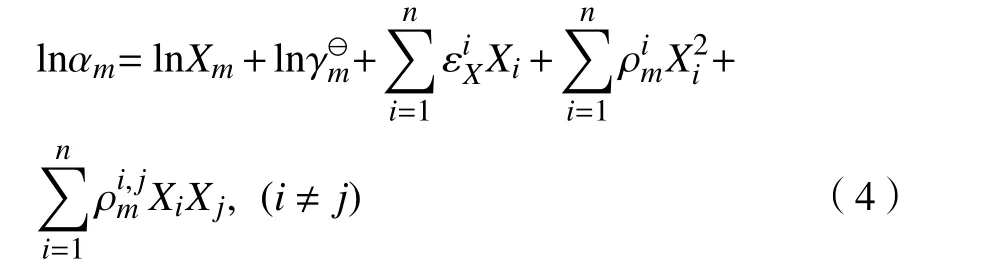

应用多组元活度计算公式[13,16−17]:

图7 RH真空槽体结瘤物宏观示意图(a),RH内部结瘤物扫描电镜照片及相应的面扫描结果(b, c, d)、(e, f, g)、(h, i, j)Fig.7 Macroscopic diagram of the RH vacuum tank nodule (a), RH internal nodule SEM and mapping results (b, c, d), (e, f, g), (h, i, j)

图8 结瘤物X射线衍射结果Fig.8 Results of nodule X-ray diffraction patterns

图10(a)反映出温度、钢中Mn的含量以及真空度均对Mn蒸气压有直接影响,呈正相关的关系. 随着钢液中Mn活度增加和钢液温度升高,Mn的蒸气压随之增大,钢液中的Mn更容易因气化而挥发,这一点在压降模式的研究中也得到验证. 进一步通过Factsage热力学计算模拟钢液在1873 K不同真空下的挥发行为(图10(b)),随着真空度的降低,Mn的蒸汽压大幅度增加,将导致锰的挥发量升高;图10(c)和(d)为钢液中Mn含量、温度单变量对Mn的挥发的影响;在实际RH生产过程中,在能保证连铸的可浇性等其他温度控制的前提下,应尽量降低RH入站温度,要控制锰含量的损失,在生产节奏允许的条件下应尽量放缓预抽真空时间,采用步进式抽真空,在6到7 min将真空室压力降低至极限水平,这不仅可以降低真空处理中钢液的喷溅,同时也可以降低钢液中锰的挥发.

2.4 锰元素在真空过程的迁移机理

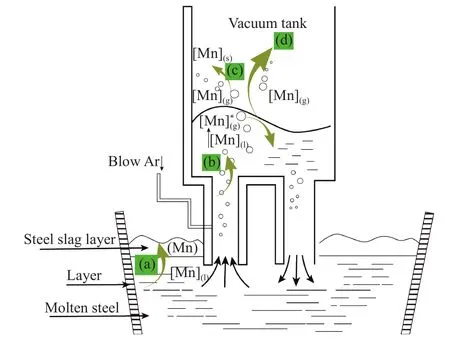

综合前面的研究,锰在RH处理过程中主要的损失途径和迁移机理可以概括为图11,图中下角标l、g、s表示锰的存在形式,()、[]分别表示锰存在于钢渣、钢液中,上标*表示锰存在于渣钢界面.

(1)Mn在钢包−渣界面的传质过程.

[Mn]由钢液内穿过钢液一侧边界层向钢渣界面迁移,进而到达渣−钢界面,最终产物(Mn)2+穿过钢液边界层向金属液内部迁移,这一部分主要在钢包内进行,见图11中所注(a),对于RH工艺来说,过程渣量小,这一部分传质过程对于锰的损失的影响可以忽略不计.

(2)合金元素锰的在RH内部挥发传质过程.

钢液中的合金元素锰随钢液流动向液−气相界面传质,并在液−气相界面发生相变由气−液相界面向真空室气相主体传质,见图11中所注(b),形成的锰蒸气会最终由于烟气管道内温度的降低,而发生气−固相变,在RH出口的位置以管道灰的形式附着于内壁或者堆积在管道内部.

表4 RH结瘤物中各部位质量分数占比Table 4 Composition of each part in the nodule of RH

图9 结瘤物取样位置示意图Fig.9 Schematic diagram of the nodulation sampling position

由于钢液在RH真空室和钢包不断循环,Mn在钢液向气−液相界面的传质不是Mn气化的限制性环节. 因此,决定Mn气化挥发速率的主要是由锰在液−气和气−液传质过程决定的,这两个步骤主要跟真空度有关,真空室内气体压力越低,Mn向气相主体中传质的驱动力就越大,传质速率也就越大,锰在液−气的传质过程就更容易发生. 而目前针对钢液Mn在真空条件下的气化动力学研究还不够深入,缺乏准确的动力学模型预测Mn的气化行为,如钢液比表面积、熔渣厚度和钢液中其他元素等因素对Mn气化的量化影响规律[12],这也是含锰钢真空过程合金元素精准化控制需要重点考虑的另一个问题和后续研究的重点.

图11 RH 内部 Mn 的迁移机理图. (a)钢-渣扩散过程;(b)RH 内部挥发传质过程;(c)RH真空室内壁中部激冷凝固;(d)RH顶部由于物理抬升附着内壁Fig.11 Schematic diagram of the migration mechanism of Mn in RH:(a) Steel slag diffusion process; (b) RH internal volatilization and mass transfer process; (c) RH vacuum chamber condensed and solidified in the middle of the wall; (d) RH top attached to the inner wall due to physical lifting

(3)夹带Mn的钢液由于钢水喷溅的作用,被带到RH真空室内壁,具体包括两个部分.

(a)部分大颗粒的喷溅物,与RH真空室内壁瞬间接触,由于激冷凝固附着在RH真空壁内,见图 11 中所注(c);

(b)另一部分小颗粒的喷溅物,由于真空室的压力泵的往上抽真空以及提升气体气流对小液滴的抬升作用,一些小颗粒的喷溅物被抬升RH真空室的顶部,最终由于自身重力和提升气体的作用减少而附着在RH中上部壁上,见图11中所注(d).

因此,控制含锰钢液RH过程锰的损失,应该结合其损失途径弱化各个环节锰元素迁移的动力学条件,从而降低其损失达到稳定控制的目的.

3 结论

(1)RH真空处理过程中存在着合金元素锰的损失,RH抽真空前期工作环境恶劣,钢液内部喷溅严重,喷溅物接触到温度较低的真空室内壁形成冷钢,真空处理阶段,由于锰元素的挥发行为,导致锰以锰蒸气的形式挥发损失,实验二反映了RH处理不同阶段的均存在着锰的损失. RH真空室内壁结瘤物中锰氧化物的成分整体占比高达14%~70%,管道灰中的锰氧化物的成分质量分数高达70%,证实了RH内部的锰的迁移行为.

(2)RH抽真空前期工作环境恶劣,钢液内部喷溅严重,钢液喷溅严重从动力学角度改变了钢液液滴与真空环境的接触面积,更容易发生Mn的气化,使得真空前期的合金元素损失相对而言比较剧烈. 在热力学计算中,可以得出温度、钢中Mn的含量以及精炼真空度对Mn的挥发行为均有着很大的影响,是真空过程锰挥发和迁移的关键影响因素.

(3)通过改进真空压降模式,采用步进式抽真空,元素锰的损失由原先的 2×10−4降低至 1×10−4,损失区间降低了1×10−4;并且采用新的真空压降模式后,真空室烟气量明显减少,高清摄像头可以看见内部情况的时间也提前;结果对现场生产具有指导意义,通过改进真空压降模式可以有效的抑制钢液的喷溅和挥发进而减少对合金元素锰的损失.