棉纺环锭细纱机集落升降滚珠丝杠刚度分析

徐兆山,唐国新,杨 勇,韩绪娟

(常州市同和纺织机械制造有限公司,江苏 常州 213025)

0 引言

细纱工序是纺纱生产中至关重要的一道工序,落纱又是整个细纱工序中用工、用时较多,劳动强度较大的环节。随着棉纺织技术的进步,纺织装备正向智能化方向飞速发展,细纱机的自动化连续生产及设备稳定性亦倍受重视。细纱机配置集体落纱系统已是大势所趋,而其稳定性正是细纱机自动化连续生产的关键因素。滚珠丝杠副作为细纱机集落升降的重要传动件,其可靠性直接影响细纱机集落升降系统的稳定性。

由于滚动旋转传动的精度要求很高而且其制造比较复杂,故一般由专业厂完成,使用者则以选择性计算或校验为主。一般情况下,滚珠丝杠副的承载能力取决于其抗疲劳能力,故首先应按寿命条件及额定动载荷选择和校核其基本参数,并校验其载荷是否超过额定静载荷[1];当转速很低时,可按额定静载荷确定和校核其尺寸;当转速较高时,还应考虑丝杠的临界转速;一般无论转速高低,均应对滚珠丝杠进行强度、刚度和稳定性校验。

1 建立集落升降滚珠丝杠副的数学模型

1.1 滚珠丝杠螺母副的连接及运动关系

集落升降滚珠丝杠副的结构如图1所示。丝杠螺母与滚珠丝杠组成滚珠丝杠螺母副,一端装有铜导向套配合于滑动膜,另一端装有一对圆锥滚子轴承,以一端支承、一端固定的形式通过轴承座1和轴承座2固定在细纱机车尾底板上。滚珠丝杠副通过电动机与减速箱传动系驱动带轮,将其旋转运动转化为丝杠套轴的直线往复运动,进而实现细纱机集落升降动作。

1—丝杠套轴;2—滑动膜;3—丝杠螺母;4—滚珠丝杠;5—带轮;6—圆锥滚子轴承;7—轴承座1;8—轴承座2;9—铜导向套。图1 集落升降滚珠丝杠螺母副的结构

1.2 滚珠丝杠传动刚度及弹性变位量

1.2.1 滚珠丝杠的轴向刚度及弹性变位量

滚珠丝杠的轴向刚度是指滚珠丝杠抵抗其轴向弹性变形的能力。为了提高滚珠丝杠的定位精度,减少因载荷变化所引起的位移,设计时须综合考虑其刚性。滚珠丝杠的轴向刚度用Rs表示时,轴向弹性变位量按式(1)计算[2]:

δs=Fa/Rs

(1)

式中:

δs——滚珠丝杠的轴向弹性变位量/mm;

Fa——轴向载荷/N。

滚珠丝杠轴向载荷按式(2)计算[3]:

Fa=(G0+G1/2+G2/4)cotγ

(2)

式中:

G0——细纱机集体落纱单侧握纱横梁及其他零部件的总质量(含横梁连接座、握纱器、纱管等) /kg;

G1——单侧支承长臂总质量/kg;

G2——单侧支承短臂总质量/kg;

γ——支承短臂与水平面的工作夹角/(°)。

根据三角函数关系式计算:

(3)

式中:

a——细纱机集落支承短臂有效长度/mm;

x(t)——丝杠螺母中点至轴承支点距离/mm。

滚珠丝杠轴向刚度因丝杠轴的安装方法不同会有差异。由1.1可知,细纱机集落升降滚珠丝杠副安装为双推支承形式,滚珠丝杠的轴向刚度随载荷作用点至双推支承之间的距离变化而改变。滚珠丝杠轴向刚度按式(4)计算:

Rs=(πd12E/4)/x(t)

(4)

式中:

d1——丝杠轴底径/mm;

E——杨氏模量(2.06×105N/mm2)。

1.2.2 滚珠丝杠的扭转刚度及弹性变位量

滚珠丝杠轴是影响滚珠丝杠副扭转变形的主要因素,而滚珠丝杠轴抵抗扭转变形的能力即为扭转刚度。下面就丝杠轴的扭转刚度进行讨论,为简化计算将其等效为实心轴,扭转刚度按式(5)计算[4]:

Kt=T/θ=GJp/x(t)=Gπd14/32x(t)

(5)

式中:

Kt——滚珠丝杠扭转刚度/[(N·mm)·rad-1)];

T——旋转扭矩/(N·mm);

θ——扭转角/rad;

G——滚珠丝杠材料抗剪弹性模量/MPa(钢材G为8.24×104MPa);

JP——截面惯性矩/mm4(实心滚珠丝杠JP=πd14/32)。

扭转弹性变位量按式(6)计算:

δT=phθ/2π=ph/2π·32Tx(t)/Gπd14

(6)

式中:

δT——滚珠丝杠扭转弹性变位量/mm;

ph——滚珠丝杠导程/mm。

将滚珠丝杠的旋转运动转换成直线运动所需要的旋转扭矩,可按式(7)和式(8)计算:

匀速时:Tt=T1+T3

(7)

加速时:Tk=T1+T2+T3

(8)

式中:

T1——外部负荷引起的摩擦扭矩/(N·mm);

T2——加速时所需的扭矩/(N·mm);

T3——其他扭矩(即支承轴承或油密封挡板等的摩擦扭矩,此处忽略不计)。

在滚珠丝杠旋转力中,其外部负荷(导向面的阻力或外力)引起的摩擦扭矩T1,可按式(9)计算:

T1=FaPh/2πη

(9)

式中:

η——滚珠丝杠的效率(η为0.90~0.95)。

加速时所需的扭矩T2,可按式(10)计算:

T2=J·ω′·103

(10)

式中:

J——滚珠丝杠惯性力矩/(kg·m2);

ω′——角加速度/(rad·s-2)。

ω′=2πn/60ti

(11)

式中:

n——电机额定转速/(r·min-1);

t——加速时间/s;

i——传动比。

则滚珠丝杠的传动刚度引起的弹性变位量按式(12)计算:

∑δ=δs+δT

(12)

2 举例计算及仿真曲线分析

以我公司1200锭TH598型自动落纱细纱机为例[5],其集体落纱单侧握纱横梁及其他零部件总质量G0(含横梁连接座、握纱器、纱管等)约为372 kg,单侧支承长臂总质量G1约为130 kg,单侧支承短臂总质量G2约为72 kg,支承短臂有效长度a为525 mm;滚珠丝杠螺母中点至轴承支点距离x(t)为800 mm,导程Ph为8 mm,底径d1为34.3 mm,动载荷C0为25.925 kN,静载荷Coa为71.104 kN,惯性力矩J为4.46×10-5kg·m2,伺服电机额定转速n为3 kr/min,伺服电机加/减速至额定转速的时间t为4 s,减速比i为1∶8,将以上参数代入式(1)~式(12),运用Matlab进行动力学仿真分析[6-7],可得出丝杠运转到不同位置时所承受的轴向力及传动刚度引起的弹性变位量的仿真曲线。

2.1 丝杠运转到不同位置时轴向力Fa动力学仿真分析

在Matlab环境下,运行程序生成丝杠运转到不同位置时所承受的轴向力Fa特性曲线,运用Matlab图形窗口下工具栏中的数据游标按钮 ,即可读取特征曲线中任一点数值,如图2所示。

图2 丝杠运转到不同位置时的 轴向力学特性曲线

从图2(图中横坐标值“-”号仅表示丝杠位置关系)可知丝杠运转到不同位置时,其所承受的轴向力呈余切曲线关系,且在刚启动运转时轴向力最大,即:x(t)=800 mm,Fa=21.88 kN,轴向载荷Fa小于动载荷C0,其选型满足使用要求。另外,为了集落系统可靠稳定运转,设计中须增设助推辅助装置,降低集落升降系统的功耗,提高机械效率及其可靠性。

2.2 丝杠运转到不同位置时传动刚度引起的弹性变位量力学仿真分析

2.2.1根据式(1)~式(12),在Matlab编辑器中采用Figure(N)图形窗口函数编写M文件程序(N表示图形窗口的句柄),M文件程序此处不再赘述。

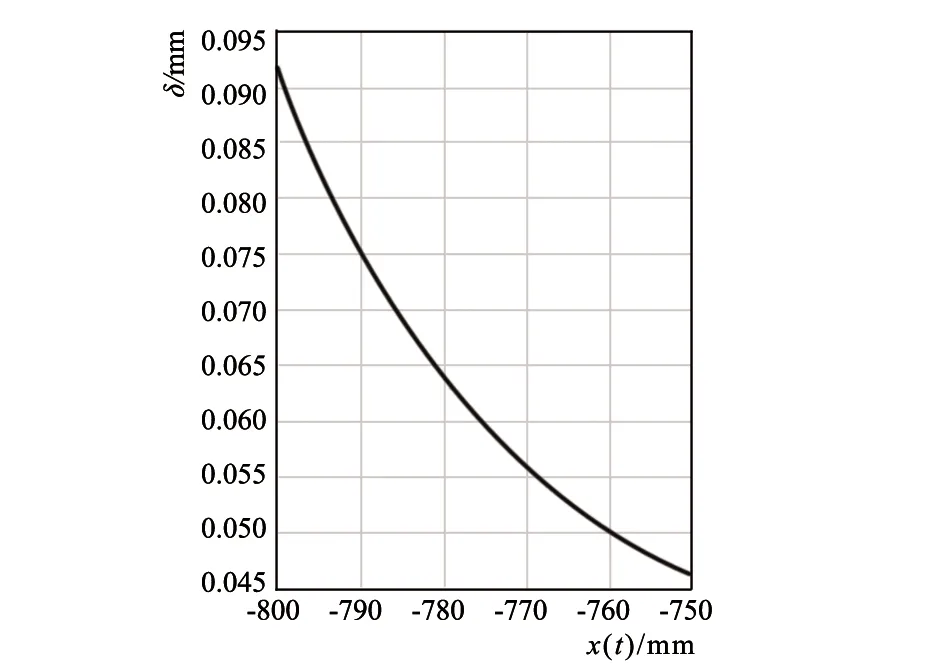

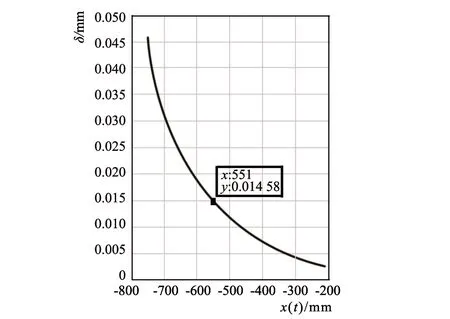

2.2.2在Matlab环境下,运行程序生成丝杠运转到不同位置的弹性变位量特性曲线,运用Matlab图形窗口下工具栏中数据游标按钮 ,即可读取特征曲线中任一点数值,如图3所示。

从图3(图中横坐标值“-”号仅表示丝杠位置关系)丝杠运转到不同位置时的弹性变位量曲线可知,当x(t1)=800 mm~750 mm时,是伺服电机转速从0加速到额定转速过程,如图3a)所示,此阶段滚珠丝杠传动刚度引起的弹性变位量为0.092 mm~0.046 mm;当x(t2)=750 mm~210 mm时,是伺服电机额定转速过程,见图3b),此阶段滚珠丝杠传动

a) 伺服电机转速从0加速到 额定转速过程

b) 伺服电机额定转速过程

c) 伺服电机转速从额定转速 减至0的过程

刚度引起的弹性变位量为0.046 0 mm~0.002 3 mm;当x(t3)=210 mm~160 mm时,是伺服电机从额定转速减速到0过程,见图3c),此阶段滚珠丝杠传动刚度引起的弹性变位量为0.00230mm~0.001 56 mm。

由图3数据还可看出,滚珠丝杠在双推轴承端的弹性变位量趋于0,由于集落滚珠丝杠副安装方式为双推—支承形式,在双推轴承为支点的支持约束端,因而滚珠丝杠在双推轴承支点处弹性变位量趋于0;滚珠丝杠在铜导向套/滑动膜端时,即集落升降刚启动工作时的位置,由于没有轴向约束且距双推轴承支点距离为最大,因而其弹性变位量最大、相应刚度相对较弱。因此,在设计细纱机超长车(锭数不少于1200锭的细纱机)时,在限制滚珠丝杠公称直径不变的情况下,可合理增大钢球直径及导程,以适当提高滚珠丝杠的刚度。

细纱机集落升降动作中对压纱管动作有精度要求,一般误差不大于0.5 mm。见图3b),在集落压纱管时,丝杠位置x(t)为551 mm,此时弹性变位量为0.014 58 mm,通过集落升降人字臂机构放大后,因滚珠丝杠传动刚度引起的误差为0.025 mm,远小于0.5 mm,故此误差可忽略不计。因此仿真的结果符合实际使用情况,滚珠丝杠选型满足使用要求。

3 结语

滚珠丝杠副作为棉纺环锭细纱机集落升降的重要传动件,其可靠性直接影响集落系统的稳定性,一般均应对滚珠丝杠进行强度、刚度和稳定性校验。笔者就细纱机集落升降滚珠丝杠传动刚度引起的弹性变位量的计算方法进行了探讨,并通过Matlab仿真分析,为集落升降滚珠丝杠副结构设计及定位精度优化提供了重要依据,也为其他机械产品滚珠丝杠副的选型、设计及校核提供了有益的参考。