基于复合吸声结构的冰箱降噪研究

孙敬龙 丁龙辉 潘毅广 张海鹏 齐聪山

海信(山东)冰箱有限公司 山东青岛 266000

1 引言

随着生活品质的提高,用户对冰箱噪声控制水平的要求也越来越高。压缩机舱内部件、风机和制冷系统是冰箱的三大噪声源,其中压缩机舱内部件是主要的噪声源。压缩机3900RPM高频运行时辐射噪声明显,容易引起用户投诉。

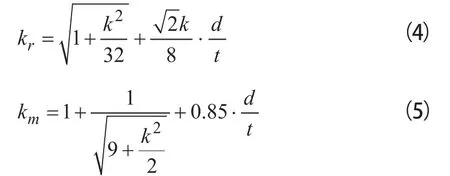

目前的办法主要是在压缩机舱后盖板上粘贴吸音棉来降噪,但吸音棉吸声频段窄,降噪效果有限[1]。还有相关研究在压缩机靠近舱壁的一侧加吸音棉,在压缩机靠近后盖板的一侧加隔声板来降噪[2],但此种方法需要压缩机舱有足够的空间。当前压缩机舱大多小而精,无法在其内部设置吸音棉和隔声板结构。朱小兵等人[3]将声学超材料用于压缩机舱降噪,降噪效果明显,但声学超材料加工难度大、成本高。鉴于此,提出一种微穿孔板+吸声空腔复合压缩机舱后盖板结构。在后盖板结构上增设微穿孔板和吸声空腔,并通过数值模拟方法计算吸声系数来确定吸声空腔尺寸以达到理想吸声效果。

微穿孔板吸声机理是利用微穿孔的声阻来降低声波传递,从而达到降噪效果[3],微穿孔的孔径越小,吸声效果越好。但在实际应用中,单独的微穿孔板降噪也具有一定局限性,通常在微缝板后设置声学空腔来拓宽吸声频段和增加吸声效果。声学空腔尺寸直接影响结构的吸声系数,吸声系数测定需要驻波管实验。采用数值方法模拟驻波管实验计算不同声学空腔尺寸的吸声系数,综合考虑吸声系数和安装空间来确定声学空腔尺寸。最后对设计的复合后盖板结构进行降噪效果实验验证。

2 吸声理论与复合后盖板设计

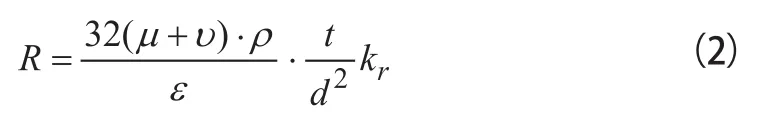

根据马大猷提出的微穿孔板理论[4],微穿孔板的吸声原理是毫米级穿孔具有一定的声阻。声阻抗是指波振面上声压与通过这个面积的体积速度的复数比值,实部为声阻,虚部为声抗,声阻抗计算公式如下:

其中声阻抗实部为:

其中声阻抗虚部为:

声阻常数、声质量常数和穿孔板常数分别为:

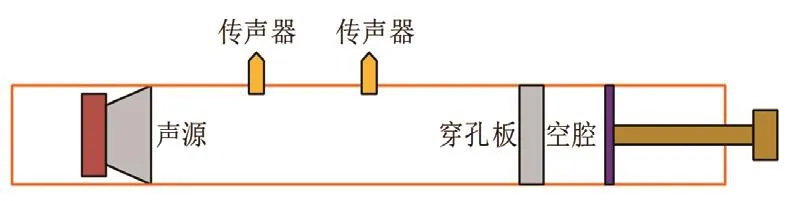

图1 微穿孔板-吸声空腔复合结构

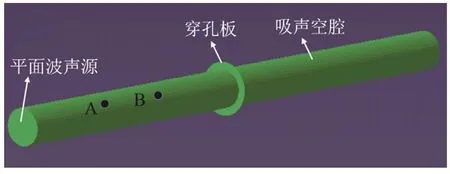

图2 阻抗管法吸声系数测试

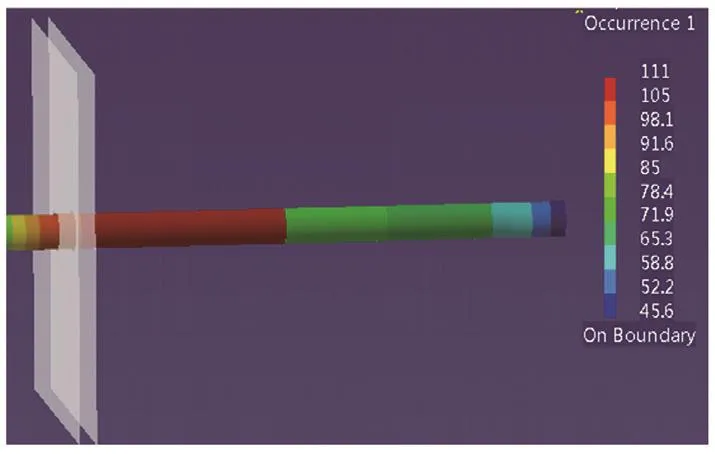

图3 仿真实验模型

图4 声压分布

式中,t为微穿孔板厚度,d为微穿孔直径,ω为角频率,μ为流体运动粘度,υ为体温度导热系数,ρ为流体密度,ε为穿孔率。通过式(2)和(3)可以计算出微穿孔板的声阻抗特性,进而在仿真软件中加载求解。

微穿孔板吸声原理是毫米级穿孔具有良好声阻抗特性,当声波入射到穿孔板上时,声波在微孔内干涉抵消。但单个穿孔板的吸声频段也具有一定局限性。微穿孔板+吸声空腔复合结构可以拓宽吸声频段,提高吸声效果[5]。本文通过优化原有压缩机舱后盖板结构,设置微穿孔板,并在微穿孔板与后盖板之间设置吸声空腔,形成微穿孔板+吸声空腔复合结构,如图1所示。压缩机舱辐射噪声经过穿孔板产生第一次衰减,在吸声空腔中相互干涉抵消产生二次衰减,从而降低辐射噪声。

3 吸声空腔仿真设计

吸声空腔大小会影响微穿孔板-吸声空腔复合结构的吸声频段和吸声系数。本文主要针对压缩机舱内1500~3000Hz中高频辐射噪声进行降噪设计,因此需要设计吸声空腔尺寸。吸声空腔确定需要阻抗管法测定吸声系数,声源产生平面声波,在微穿孔处产生部分反射,在其前方形成驻波,使用传声器测量出靠近样品的波腹与波节的驻波比即可得到吸声系数,如图2所示。

本文根据阻抗管法测试吸声系数原理,在数值仿真软件LMS Virtual Lab中建立材料吸声系数测试仿真实验模型,如图3所示。声源采用单位质点振动速度的平面波声源,定义平面单位振动。在声源与穿孔板之间设置场点A和B用于计算吸声系数,穿孔板后面为声学空腔。微穿孔板采用铝质材料,计算时需要将材料传热引起的能量消耗计入穿孔板声阻的计算中,温度传导系数设为0.00002,空气密度1.22kg/m3,微孔直径0.7mm,孔间距5mm,穿孔板厚度2mm。计算时空腔尺寸分别采用20mm、80mm和160mm,用于对比不同空腔尺寸的吸声特性。

4 计算结果与验证

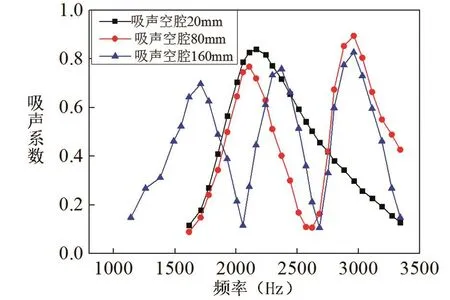

图4为计算结果的声压分布云图,可以看到声波沿驻波管从左向右传播,穿过微穿孔板后产生明显衰减。声波在空腔内再次产生衰减,这是由于直达声波与反射声波在吸声空腔内发生干涉抵消。计算结果表明微穿孔板+吸声空腔复合吸声结构可以有效降噪。图5为20mm、80mm和160mm三种吸声空腔尺寸对应的吸声频段与吸声系数。可以看到,20mm吸声空腔的吸声频段为1500~3000Hz,吸声峰值在2200Hz处;80mm吸声空腔的吸声频段变宽为1600~3500Hz,在2100和3000Hz处出现吸声峰值;160mm吸声空腔的吸声频段继续变宽为1200~3500Hz,在1700、2400和3000Hz处出现吸声峰值。由上述分析可知,吸声空腔尺寸越大,吸声频段越宽,降噪效果越明显。但冰箱一般靠墙放置,考虑放置空间要求,吸声空腔设置为20mm。

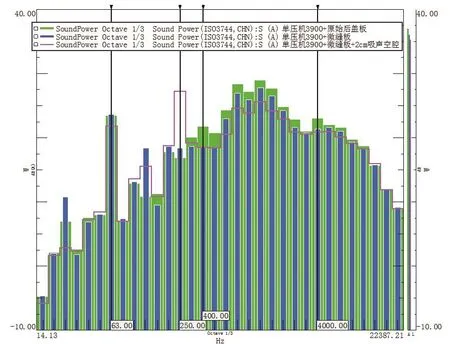

制作复合后盖板手板件,进行降噪效果实验验证。噪音测试按照国标[6]进行,测试温度25℃。测试时采用调频仪设定压缩机转速为3900r/min,待压缩机运行30min稳定后,开始测量噪音数据,测量三次,每次测量时间120s。然后计算三次测量的声功率,并取三次测量的算数平均值作为最终的声功率值。1/3倍频程如图6所示,采用原始后盖板时,噪音为37.01dB(A)。将原始后盖板替换为微缝板,噪音在400~4000Hz频段内均有下降,噪音下降为36.04dB(A)。采用复合后盖板时,在基频63Hz、400~4000Hz频段内噪音均有下降,噪音下降为35.27dB(A)。相对于原始后盖板,采用复合后盖板后噪音下降1.74dB(A)。计算与实验结果均表明微穿孔+20mm吸声空腔复合后盖板可有效降低1500~3000Hz频段辐射噪音。此外,复合后盖板制作简单,成本不高,完全可以应用于压缩机舱降噪。

此外,还可以看到实验验证结果与计算结果存在一定偏差,实验得到的吸声频段比计算吸声频段宽。这可能有两方面原因,一是计算采用的是驻波管模型,边界条件与实际测试存在偏差。二是由于微穿孔板加工工艺偏差使实际微穿孔板的穿孔率、穿孔尺寸与数值计算定义的穿孔参数存在微小偏差。但总的看来实验验证结果与计算结果一致性较好,计算结果可以有效指导复合后盖板设计。

5 结论

图5 吸声系数

图6 实验验证结果

本文针对冰箱压缩机3900RPM运行时1500~3000Hz频段的辐射噪声开展降噪研究。提出微穿孔板+吸声空腔的复合压缩机舱后盖板吸声结构。采用数值计算方法模拟驻波管实验计算吸声系数,确定吸声空腔的尺寸为20mm,吸声频段为1500~3000Hz。实验结果表明,采用复合后盖板时在63Hz、400~4000Hz频段内噪音均有下降,噪音由37.01dB(A)下降为35.27dB(A)。计算结果与实验结果吻合较好,表明微穿孔+20mm吸声空腔复合后盖板可有效降低1500~3000Hz频段辐射噪音。此外,复合后盖板制作简单,成本不高,完全可以应用于压缩机舱降噪。