某汽油发动机改造对前端附件驱动系统动态特性影响的研究

赖星

摘 要:结合某款汽油发动机由管道喷射(PI)改造为缸内直喷(DI)的开发,利用实验与仿真相结合的方法,建立了FEAD系统的动力学模型,从皮带张力、皮带抖动、带-轮滑轮率、张紧器摆角等方面,对比了改造前后的FEAD系统动态特性,验证了直接改造方案的不足,并提出了增加OAD的方案。

关键词:PI改DI;辅机皮带系统;动态特性

1 前言

汽车发动机前端附件驱动系统(Front End Accessory Drive系统,简称FEAD系统)是给发动机附件提供工作动力的一种带传动装置,其动态特性直接影响附件的工作性能。FEAD系统的动态特性包括:皮带的动态张力、皮带的横向抖动、带-轮间的滑移、张紧臂的摆角等。当FEAD系统工作时,系统内部产生的振动会加速皮带的磨损并产生噪音,严重时会导致系统失效和损坏,甚至影响整机、整车的技术指标。因此,FEAD系统动态特性的计算分析是发动机设计和开发时需要重点考虑的课题。

某汽车发动机公司计划对某款汽油管道喷射(PI)发动机进行优化设计,改造为缸内直喷(DI)发动机。为节约开发时间及零件模具成本,计划最大程度保留原发动机的FEAD系统,但对原FEAD系统能否满足改造后的动态特性要求,需重新检讨。本文即基于该款发动机的改造背景,通过试验与仿真相结合的办法,建立该FEAD系统的动力学模型,模拟在改造前和改造后的动态特性比较,验证了直接改造方案的不足,并提出了增加OAD的优化方案。

2 FEAD系统动力学模型建立

该款发动机的FEAD系统由五个带轮和一根多楔带组成。图1为该FEAD系统的示意图。

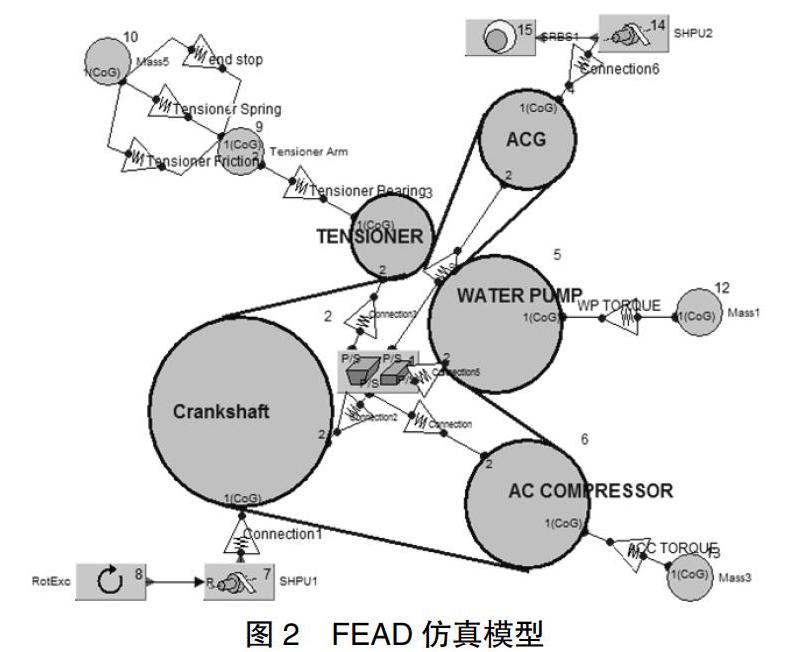

利用AVL EXCITE Timing Drive软件,通过各带轮布置、皮带特性等各项参数建立初始模型,带轮的布置参数及皮带的特性参数分别见表1及表2。

图2为建立的FEAD动力学模型,使用台架全负荷下测得的发动机转速波动作为模型的激励源,并对各辅机赋予实际的扭矩负载,进行模型的仿真计算。

模型的仿真结果受张紧器参数的影响很大,不同的张紧器参数,仿真的结果千差万别,很难验证仿真结果是否准确。在无法准确获得张紧器参数的前提下,进行台架测试结果的对比,是有效验证仿真模型准确与否的方法。

测试的方法是通过应变片测试水泵壳体受力间接获得水泵段的皮带张力,通过激光位移传感器测试皮带压缩机-曲轴段的抖动,图3是测试的原理图。

通过台架测试获得张力及抖动的真实结果,从而调整仿真模型的张紧器参数,修正仿真模型的计算结果与测试结果一致。图4和图5分别是仿真与测试的张力和抖动的结果对比,两者相当吻合,从而判断模型与实际一致。

3 直接改造方案对比

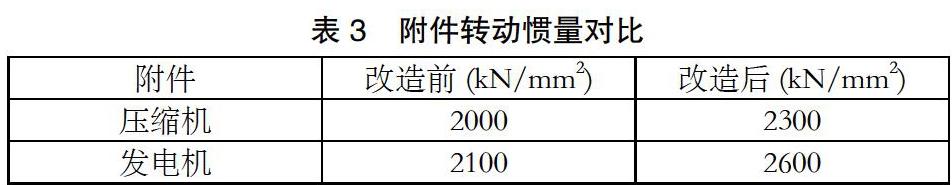

從PI改造为DI后,为满足动力性提升需求,发动机扭矩预计提高5%,同时由于整车舒适性提高需要更高的电流输出及空调制冷能力,对发电机和空调压缩机的驱动扭矩和转动惯量都有增大。图6和图7分别是PI原机及DI改造方案的发动机扭矩和附件驱动扭矩,表3是附件转动惯量的对比。

在动力学模型中分别输入上述改造前后的发动机扭矩、附件驱动扭矩、附件转动惯量,进行对比分析。对比的结果分别见图8-图11。

相比PI原机,DI改造后FEAD系统的张力、抖动及摆角等各方面的动态特性参数都在低速时明显劣化,对FEAD系统的NVH性能及耐久性能都是非常不利,判断直接改造方案不可行。

4 新方案提出

由于直接改造方案的弊端都是在于低速时各项动态特性劣化,而根据过往研究表明,在发电机带轮增加OAD(发电机内装解藕器皮带轮),可有效降低FEAD系统在低速下的张力波动及横向抖动,可进行相关方面验证。

5 结论

通过本次PI改DI对辅机皮带系统动态特性影响的研究,获得以下结论:

(1)明确了PI改DI后FEAD系统的皮带张力、皮带抖动、带/轮滑移率、张紧器摆角等重要的动态特性都会增大,对FEAD系统的寿命及NVH都有不利影响;

(2)造成这种差异的主要原因是改造为DI后,发动机性能提升,导致作用至FEAD系统的交变扭矩变高;

(3)提出在不改动原FEAD系统布置的前提下,增加OAD方案的方向。