泡罩包装用铝箔复合膜力学性能的表征研究

文 / Simon Muller,Marius Huff,Jorg-Uwe Bippus,Sabine M.Weygand

德国卡尔斯鲁厄应用科学大学与ROMACO集团联合进行了泡罩包装用铝箔复合膜力学性能的表征研究——为了表征铝塑复合材料层合板的力学性能,双方研发出一个拉伸成型装置。利用该装置,分别对两个不同制造商的铝箔复合膜进行了相关实验。实验结果表明,复合材料的成型行为与应变率有关。此外,实验过程中还确定了给定成型塞柱几何形状的成形极限,并就两种铝箔复合膜在拉伸成型过程中力学行为的差异进行了论证。

泡罩包装是一种特殊的药品包装形式,包含两种初始材料。第一种材料用于泡眼成型盛装产品;第二种材料是密封膜,用于将产品封装在成型泡眼内,并使已包装产品免受外部环境影响,从而起到保护的作用。在欧洲,泡罩包装是储存包装药片的首选包装形式。目前,有两类泡罩包装形式,热塑型泡罩包装和冷成型泡罩包装。热塑型泡罩由热塑型聚合物膜材加热后成型。冷成型泡罩则通过对铝箔复合膜在室温状态下冷压延展成型,由于复合膜材中的铝箔层成份,成型后的泡罩呈现出典型的金属质感外观,如图1所示。

图1 冷成型泡罩样品

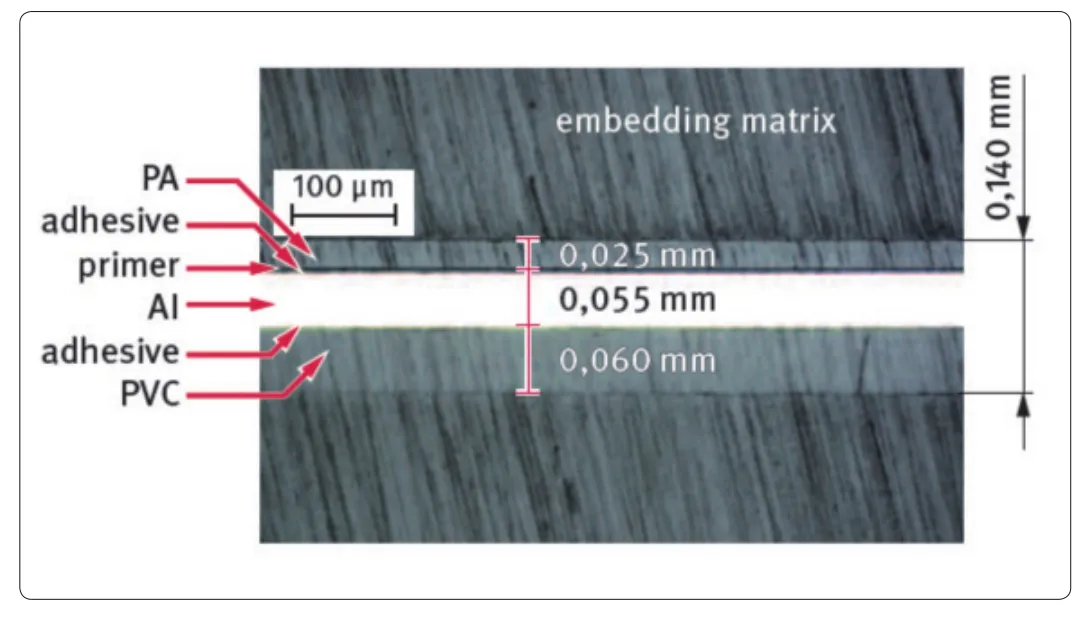

图2 铝箔复合膜的截面放大图

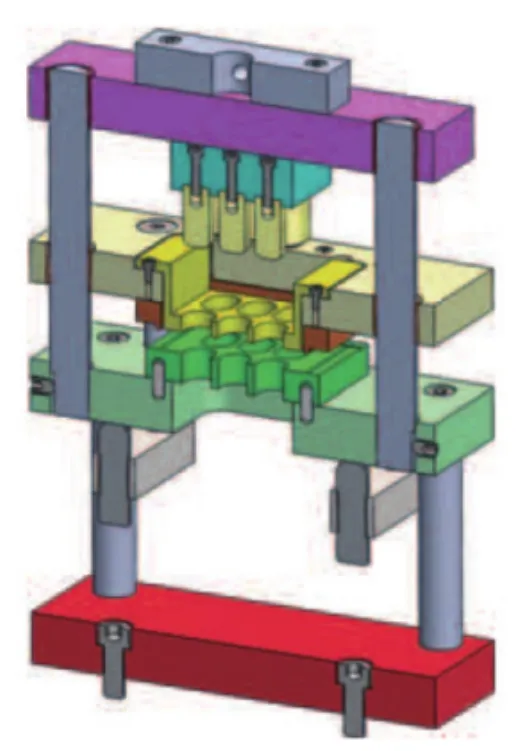

图3 成型实验装置的剖面图(图中安装了9组成型塞柱)

在此,铝箔层作为包装的阻隔层。所以,产品将获得比热塑型泡罩更好的保护,阻隔湿度、光照、氧气和其他气体,药物储存时效也更长。但是,由于冷成型复合膜的成型性稍差,这就需要比产品大许多的成型穴以满足填充需求,整个泡罩板变大的同时也会造成更多包材的浪费。目前各设备厂家在开发冷成型泡罩包装机时,会尽可能通过成型塞柱几何形状设计优化,旨在成型出接近完美的泡眼穴,以减少包材的浪费。在这个过程中,设备厂家需要解决两个问题。首先,由于设备厂家并不生产复合膜材,因此他们通常并不掌握膜材的成型特性。其次,仅有非常有限的关于铝箔复合膜材的机械性能信息被出版公布。因此,进行针对成型塞柱几何形状优化的设计定义仍旧具有挑战性,并且可以说是泡罩包装设备厂商的首要开发任务。

为了更直观地测试出铝箔复合膜的机械性能,我们开发了一个成型装置,可用于冷压延展成型过程的研究。通过这个装置,我们分析了两种在商业上具有可比性的不同厂商提供的铝箔复合膜材。

材料和实验装置

在这个测试中,我们研究了来自两个厂商的普通铝箔复合膜,可称为复合膜A(来自A厂商)和复合膜B(来自B厂商)。两种膜均含有相等的多层结构和仅有较小的厚度差异。图2展示的是复合膜材的微结构。

复合膜由外向内分别是聚酰胺(PA)层、铝箔层、聚氯乙烯(PVC)层以及其中的黏胶层和基层。

为在材料科学实验室内进行用于表征膜材的冷压延展成型特性研究,我们开发了专用的装置,如图3所示。

该装置根据商业化的泡罩包装机的成型单元设计而成,并安装在我们的通用测试设备上(型号Inspekt 200,制造商Hegewald& Peschke)。该装置对比泡罩包装机的优点是可直接进行压力和位移的测量。另外,冷压延展成型可在无任何导向柱的条件下进行,并且仅需要一个轴对称的冲压单元即可用于该实验。成型塞柱的几何形状在图4到图7中均有展示。因为对于尺寸形状的描述较为复杂且受限于篇幅,在此不进行细节的赘述。由于采用聚四氟乙烯(PTFE)材质的成型塞柱具备自润滑性,常用在冷成型泡罩包装机上。

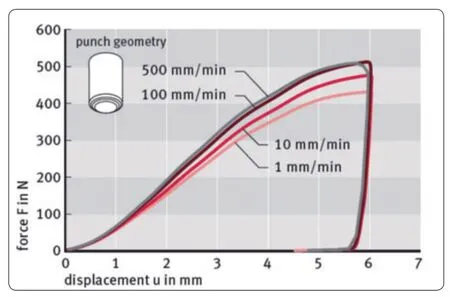

图4 复合膜A的测试曲线

图5 复合膜B的测试曲线

图6 成形速度为v=1 mm/min的测试曲线

图7 给定成型塞柱几何形状的箔的成形极限

该实验在室温下进行。为了将摩擦阻力最小化,实验中特别去除了导向侧柱。泡眼的成型通过成型塞柱下压运动形成,在此过程中,成型塞柱采取匀速和固定位移距离运动。测试用膜材样品通过专用夹具固定在成型位置,膜材中PA层面朝上与成型塞柱相对。反应压力F和位移距离u通过测试装置测量获得。

结果和讨论

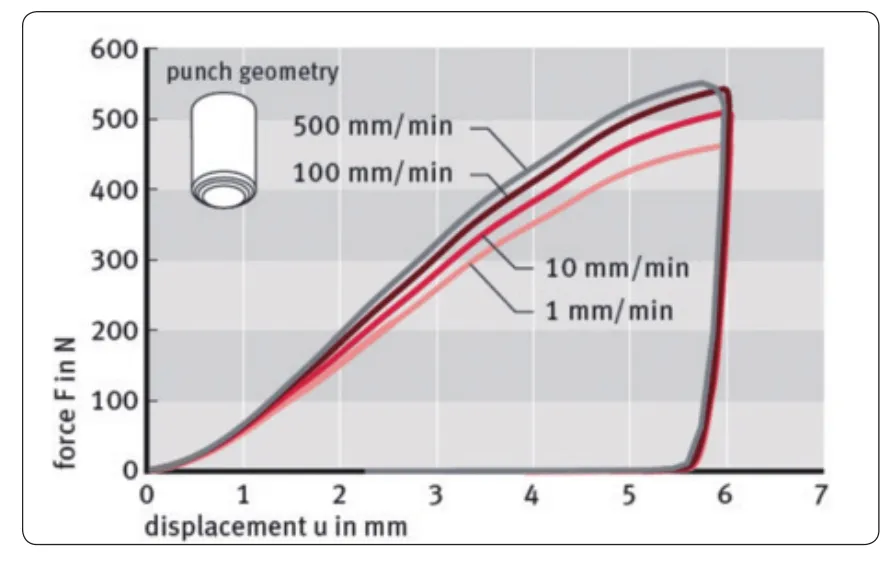

在第一组实验中,铝箔复合膜成型泡眼深度u=6 mm,该测试采用匀速的v在1 mm/min,10 mm/min,100 mm/min和500 mm/min的速度下进行。其结果显示为压力-位移曲线,图4为复合膜A测试曲线,图5为复合膜B测试曲线。曲线轮廓显示成形过程开始时力呈二次方增长。坡度增加到约2.5 mm的位置形成深度。在这里,拐点出现,曲线的斜率随着空腔深度的增加而减小。在6 mm的绘图深度处,曲线的坡度趋于零。从曲线图表分析可以得知,铝箔复合膜的成形行为取决于成形速度,而不是应变率。成形过程越快,达到相同空腔深度所需的力就越大。

图4、图5表明两种复合膜的机械性能存在差异。为了比较不同制造商的复合膜,我们在图6中绘制了成形速度为v=1 mm/min的力-位移曲线。在起始时,两种材料的成形行为是相同的。

从4 mm的绘图深度来看,复合膜B的曲线与复合膜A的曲线相比有所增加。最大深度处的载荷显示出了明显的差异。对于不同的成形速度,材料的行为相似。

在第二组实验中,铝箔复合膜被成形到一个u=7 mm的空腔深度,以研究给定成型塞柱几何形状的箔的成形极限,结果如图7所示。

两种材料在大约6.7 mm的成形深度处失效。值得注意的是,这一值会受到某种程度的扩散。对破裂的进一步观察表明,PA层首先断裂。随后,铝层出现破裂。PVC层承受整个成型塞柱运动。

展望

在未来的研究中,我们将使用拉伸成形装置来测试一个更普遍的成型极限,可以预测任何冲压几何形状的层压箔的破裂。这里,首选的标准是成型极限图。为此,我们将使用圆网格分析来测量不同空腔表面的主塑性应变,利用成形极限图准则对成型塞柱的几何尺寸进行无限元模拟优化。