壳牌气化炉激冷口盘管损坏原因分析及改进

郎启富

(云南大为制氨有限公司,云南 曲靖 655338)

1 前言

壳牌煤气化技术属于气流床气化工艺。所谓气流床气化,就是在固体燃料气化过程中,气化剂(氧和蒸汽)和粉煤一起进入气化炉进行疏相并流气化。疏相并流气化是指固体微粒随气流运动时,煤粒被气流隔开,每个颗粒都能单独膨胀、软化、烧尽(或形成熔渣)而与邻近的颗粒不相干。由于反应在高温火焰中进行,因此燃料颗粒及其释放出来的气态烃都将通过一个温度极高的区域,并在此区域中迅速气化和分解,使粒度很细的粉煤在塑性阶段的凝聚无生从发。

壳牌煤气化技术多采用壳牌粉煤气化工艺。通过将粉煤和氧气/蒸汽混合物并流喷入气化炉,在高温高压的环境中瞬间迅速着火进行反应。最终形成以CO和H2为主要成分的煤气离开气化炉。到目前为止,已投产的壳牌煤气化装置在运行过程中均出现激冷口盘管损坏泄漏而导致整个装置停车的情况。为解决这一难题,我公司多次与壳牌公司、同行业沟通、交流并结合国内外先进经验及我公司现场实际对激冷口盘管损坏原因进行分析及如何避免、检修优化。

2 壳牌气化炉结构

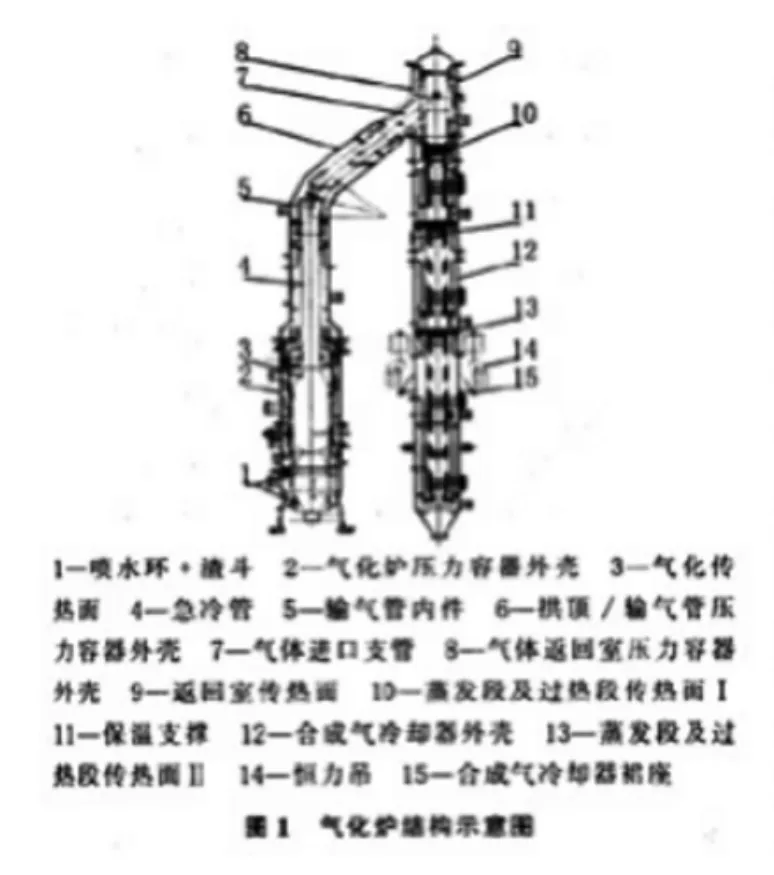

气化炉结构示意图见图1。

?

3 壳牌气化炉工艺流程

煤粉与输送煤粉用的高压氮气经计量后输送到气化炉内的煤烧嘴中心管,由煤烧嘴中心管喷入气化炉内;从空分来的高压氧气经氧气预热器预热到180℃后进入氧/蒸汽混合器。在氧/蒸汽混合器中,预热后的氧气与从界区外送来的过热蒸汽按比例混合后从煤烧嘴环隙喷入气化炉。在气化炉内,氧/蒸汽混合物与煤粉在压力4.0MPa,温度1400~1600℃的环境下发生部分氧化反应。反应生成的粗合成气离开气化炉顶部,在激冷段被来自循环气压缩机的激冷气激冷到900℃,以便将粗合成气携带的液态渣固化和冷却成没有黏性的飞灰颗粒。激冷后,粗合成气通过输气管进入合成气冷却器,经回收热量后,温度降至340℃左右,进入高温高压飞灰过滤器过滤;气化产生的溶渣沿气化炉膜式壁流入渣池。

气化炉用点火烧嘴进行点火,用液化气作燃料,在气化炉内与按比例加入的仪表空气燃烧,所产生的烟气经合成气冷却器、高温高压飞灰过滤器,再经文丘里洗涤器、洗涤塔冷却后用开工喷射器抽出排空。气化炉用开工烧嘴进行开车,用开工烧嘴柴油泵送来的柴油作燃料,在气化炉内与高压氧气燃烧,给气化炉升温。开工烧嘴投运时,使用高压工艺水冷却开工烧嘴,出开工烧嘴的冷却水返回工艺水缓冲槽。当气化炉温度升高后,开启煤烧嘴,4个煤烧嘴全部投运后转入正常生产。初期不合格的煤气经火炬燃烧后放空。

4 激冷段部件简介

激冷段部件如图2所示。

图2 激冷段部件

激冷段部件主要由外壳体1、激冷区2和激冷膜式壁管3三个部分组成。外壳体材质为Cr-Mo耐热钢,内衬耐火材料。

激冷区有两个作用:第一个作用是将湿洗单元经过冷却过滤后的温度约为200℃的合成气与反应段顶部流出的温度约为1500℃的高温合成气混合(比例大约为1∶1),混合后的合成气温度骤降到900℃左右;第二个作用是该处配置192根高压氮气喷吹管将氮气送入此处,由喷吹管进行喷吹,便可减少或清除掉气化段出口区域积聚的灰渣。激冷区域部件材质为INCOLOY合金,可承受腐蚀与高温。

5 激冷口盘管简介

激冷口盘管如图3所示。

激冷口盘管共由 2根 φ38×7.1,材质为1.7335的管子绕成7圈而成。管子之间用1.7335材质的圆钢填充密封焊,管子2堆焊INCOLOY625耐磨层。由这7圈盘管组成的平台(也称激冷底部清洁区)上的积灰由192根高压氮气喷吹管进行吹扫,便可减少或清除掉气化段出口区域积聚的灰渣。

图3 激冷口盘管

6 激冷口盘管损坏原因分析

6.1 热疲劳裂纹

金属零部件在环境温度不恒定的、急剧反复变化的高温条件下工作,当膨胀和收缩受到约束时,在其内部会产生温差热应力。且热应力随着温度的反复变化而变化,从而使材料受到疲劳损伤而产生热疲劳裂纹。如图4。

6.2 磨蚀

1)第1,3,4,5,6,7圈环管材质为1.7335,第2圈基层材质为1.7335,表面堆焊INCOLOY625。1.7335属于珠光体耐热钢,堆焊层INCOLOY625为镍基材料。由于长时间在高温、粉粒条件下工作,管子上表面严重磨损。

2)192根高速氮气吹扫管长时间对这7圈环管组成的平台进行吹扫导致环管上表面严重冲刷、磨损(如上图中椭圆内坑窝)。

图4 热疲劳裂纹示意图

7 避免盘管损坏措施

1)避免管子温度急冷急热反复变化。如控制好停车降温速度、水汽系统升温速率及排水时的温度。

2)严格按焊接工艺规程和作业指导书要求施焊。做到焊前预热、焊后消氢并严格控制好温度。

3)安装192根高速氮气吹扫管时尽量使其管口上扬,以减小对管子上表面的冲刷与磨损。

4)管子表面堆焊后的总厚度应与原来的管子厚度接近,相差不宜过大,以避免较大的温度梯度。

8 损坏盘管修补

更换部分对接焊缝采用钨极氩弧焊打底,焊条电弧焊填充盖面,补焊部分采用焊条电弧焊堆焊。用角向磨光机打磨待焊接表面及两侧,直至待堆焊坡口露出金属光泽,具体工艺过程如下:

8.1 坡口表面清理

手工清除坡口表面粉尘等杂质后,采用角向磨光机或内磨圆打磨坡口表面的氧化皮及未清除干净的粉尘等杂质;坡口表面修磨平整、圆滑、不得存有尖角。坡口表面及周围20mm范围内的锈蚀、油污等杂物必须清除干净,打磨至露出金属光泽。

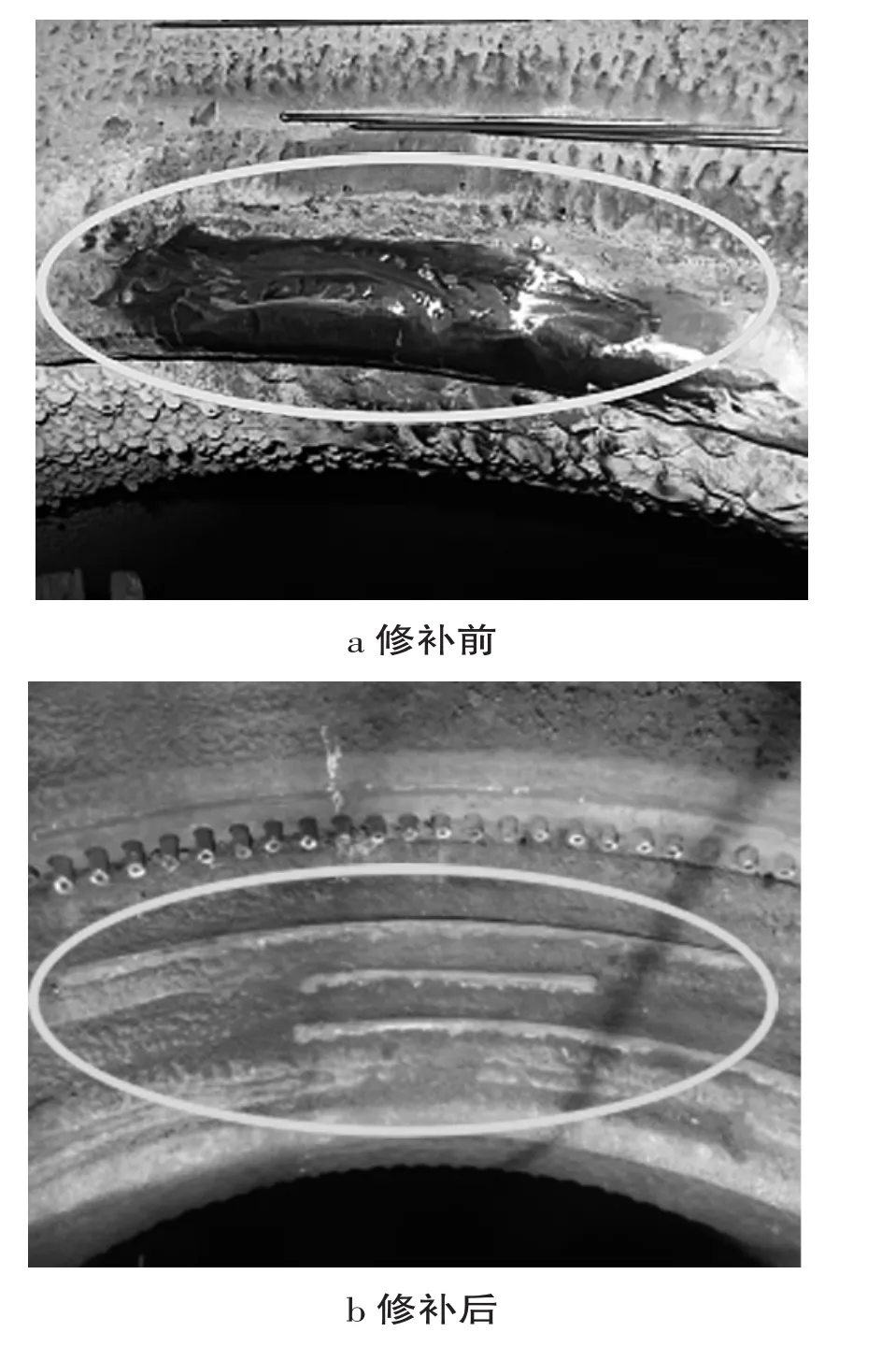

焊接前坡口表面做100%PT检测,确认无裂纹及其他缺陷(如图5)。

图5 坡口表面清理

8.2 焊前预热

现场预热采用火焰加热,对待焊表面及周围100mm范围内进行预热,预热温度为150℃,保持恒温约10min后开始焊接。预热时,坡口及边缘需均匀加热。

8.3 焊接方法和焊材选用

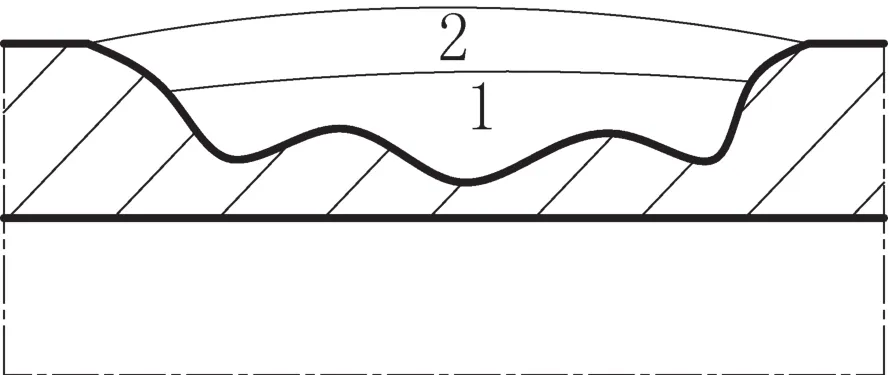

对接焊缝采用钨极氩弧焊打底,焊条电弧焊填充盖面(如图6);

图6 焊接方法示意图

氩弧焊丝选用 H13CrMoA/φ1.6,焊条选用R307/φ3.2。堆焊部分采用焊条电弧焊堆焊,焊材选用ENiCrMo-3/φ3.2。焊条电弧焊时采用小电流多层多道焊。R307焊条使用前必须经过350℃烘干并保温1hENiCrMo-3焊条使用前必须经过150℃烘干并保温1h,烘干的焊条应放在100℃保温箱内,焊接时用保温桶随取随用。

8.4 补焊工艺及技术要求

①对接焊缝组对坡口要求如图7所示。

图7 对接焊缝坡口

堆焊焊缝如图8所示。

图8 堆焊焊缝示意

②焊接工艺参数

钨极氩弧焊焊接工艺参数见表1。

表1 氩弧焊工艺参数

焊条电弧焊焊接工艺参数见表2。

③焊接时要连续施焊,若中断焊接,应采取保温措施;再次施焊时应先预热焊件。焊接过程中,层间温度应等于或高于预热温度,且不得低于150℃,若层间温度低于预热温度,应重新预热。

表2 焊条电弧焊工艺参数

④焊接时,焊条不应做过大的横向摆动,摆动幅度不得超过焊条直径的3倍。

⑤每层焊接后及时清除焊渣,补焊过程中若发现焊缝有裂纹、未熔合、夹渣、气孔等缺陷时,应及时消除后才能继续焊接。

⑥选用有相应资质的技能熟练焊工进行施焊。

⑦焊接完成后进行消氢(后热)处理,消氢温度为300~350℃,恒温0.5h。

对焊缝外观检查合格后,进行100%PT检测,Ⅰ级合格。

8.5 修补前后对照

盘管修复前后对比见表3。

表3 损坏盘管修复前后对照表

9 结语

通过对激冷口盘管损坏的原因分析、如何避免盘管损坏及损坏盘管修复,延长了运行周期,降低了检修成本。作为一名工程技术人员我对装置的优化运行和改进,将永不停息。