液体危险品运输罐式车辆、罐式集装箱泄放系统研究

赵云

(福托伟阀门(上海)有限公司,上海201108)

现代人们的生活中,充满了各式各样的化工制品,这些化工制品在给人们带来便利的同时,在其生产、制造、运输过程中都存在这各种各样的风险。集装罐出现在20 世纪60 年代,经过50 年的发展,目前已经具有全球统一的设计、制造、管理、运输规范和标准,作为目前最为安全的危险货物运输工具已经广泛得到应用。由于其多式联运的特点,广泛的被应用于国际危险品运输。截止2016 年,全球标准集装罐所有量已经超过50 万台并且近5 年依然保持每年有超过10%的增长量3。除了联合国出版的“关于危险货物运输的建议书”之外,世界各主要经济体也都针对集装罐的设计、建造、使用给出了针对各地区特殊要求而设立的法规、标准。如美国CFR49,欧盟的ADR/RID,中国的JB/T 4781 和JB/T 4782 等。以上规范、标准均给出罐体泄放需求和计算方法。但在实施过程中,厂家往往仅针对安全阀本身泻放能力,并没有考虑溢流盒对泻放流量的影响。本文针对以上情况,考虑流量影响因素,通过模拟分析对比实验结果的方式找出溢流盒泻放开口与安全阀尺寸的关系。针对集装罐安全阀选型与溢流盒泻放开口给出设计建议。

1 泄放装置流量计算

在集装罐泄放装置设计计算过程中,超压保护是重中之重。针对超压情况,集装罐的设计考虑两种因素,第一种考虑的是由于异物意外进入罐体,导致罐内货物剧烈反应,产生大量压力。这种状况下,压力变化相当剧烈,需要立即将产生的压力泻放,以预防罐体发生爆炸,因此采用的办法是250mm 通径爆破片直接泄放。其通径尺寸,是通过大量实验获取的。第二种情况,考虑的罐体进入火场,外界热量传递入罐内,使罐内货物升温,导致压力升高。这种情况下,罐体考虑采用安全阀,安全阀与爆破片或安全阀与爆破片及防火网组合装置泄放罐内压力。在设计罐箱时,可以通过罐体表面积查表取得罐体所需流量,也可以基于罐体绝热系数、货物汽化潜热、泄放温度等参数计算罐体所需泄放流量。针对此流量再选择对应能够满足需求的安全阀,或通过计算得到所需要的泄放孔直径。

对于安全阀与爆破片组合的流量确定,在ASME VIII DIV1 UG-132 中,GB150.1 附录B.6 中均做出了明确规定,需要采用实验的方式来确定组合流量系数。罐箱厂家在设计罐箱时,往往也会考虑到爆破片、防火网对泻放流量的影响,但却忽略了溢流盒的影响。并且在相关标准中也没有具体的设计指导。

溢流盒通常安装在集装罐顶部,用于收集由于不当操作或事故导致的溢出货物。在溢流盒内通常有安全阀,装卸料阀,空气阀,人孔和备用孔。溢流盒通常配有盖板,用于保护内部部件,便于加设海关封,同时防止雨水污染部件。在有盖板的溢流盒上,通常设计人员会在溢流盒长边一侧开一组孔矩形阵列的小孔,用于泻放安全阀泻放的压力,平衡压差。典型溢流盒布置如图1 所示。但这组孔与安全阀相对位置,总开孔面积与安全阀泄放面积比率,小孔大小与阵列疏密无统一要求,设计人员通常依照自身经验在安全阀泄放面积基础上增加30%到300%不等。开孔组与安全阀相对位置,通常也没有具体要求,依各个箱体设计而不同。

2 CFD 模型建立以及验证

基于通常溢流盒设计尺寸,在CREO5.0 中建立实体模型,为了简化分析和实验,在本模型中不包含溢流盒内其他阀件,仅仅安装安全阀。溢流盒长度1220mm,宽度920mm,高度范围195mm 到300mm。安全阀安装位置可相对溢流盒中心轴线偏移,偏转角度范围±16°,偏移范围±500mm。溢流盒开孔直径10mm,填充阵列在长方形范围内,长方形长宽边界分别为[150,300] 和[50,100],矩形中心距离溢流盒中心点位置范围为[0,350]。开孔边缘间距范围[2,4]安全阀选取DN65 系列安全阀,泄放面积3685mm2。整体设置如图1 所示。

图1 安全阀安装在溢流盒内的CFD 模型设置

在模拟溢流盒对安全阀泻放量影响之前,先使用FLOEFD建立单独安全阀流量模拟模型,并与之前所测得的流量数据进行对比。泄放压力选取最常用设定。整定压力4.4barg,超过压力20%。阀门连接罐体法兰入口作为入口边界,设定总压力为5.28barg (6.28bara), 出口为环境压力,模拟介质为空气,设阀门出口处体积流量为目标,全局网格疏密度6,局部细化疏密度5。获得流量结果为5.37kg/s。该模拟结果与实际测量结果5.56kg/s误差不超过5%,在工程应用CFD 流体分析中其误差可以接受。

图2 安全阀独立流量模拟

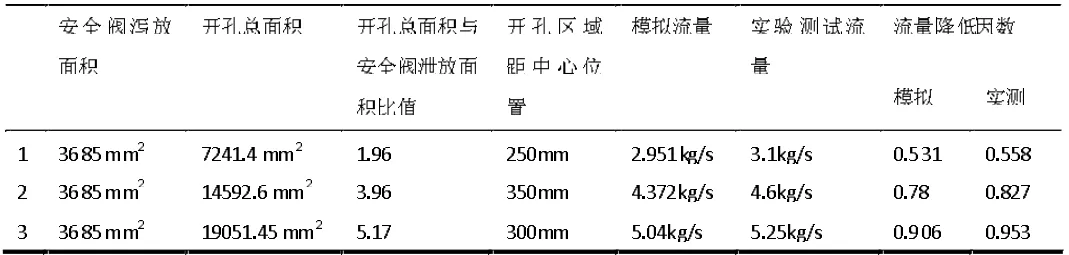

再建立包含安全阀、溢流盒、溢流盒泄放开孔的CAD 模型,并按照之前验证好的CFD 模型边界条件设定新模型,同时对开孔处局部网格优化,最大间距设定为2mm,也确保密集开孔不会被忽略,同时每个小开孔有5 个单元格。现针对常见的罐箱设计,对CAD 和CFD 模型进行参数化设计。其开孔边缘间距2mm,开孔范围矩形高度80mm,开孔范围中心距离溢流盒中心距离350mm,通过调整开孔区域宽度,使实际开孔总面积接近安全阀泄放面积的2 倍,4 倍和5 倍。对此3 个模型进行模拟计算并与实际测量数值对比。其结果如表1 所示。所得结果与实际测量值有约5%差异,随开孔面积增加流量增大的趋势曾度比例近似,增幅比率偏差不超过5%,可以接受由此模型推断流量趋势。

表1 溢流盒安全阀实验数据与模拟数据对比

3 DOE 模型建立以及分析

在验证包含溢流盒、溢流盒开孔和安全阀的CFD 模型后,我们基于该模型,针对前文中提到的相关参数:溢流盒尺寸,安全阀相对溢流盒中心偏移位置,溢流盒泄放孔大小,采用Taguchi 函数尽力7 因子,3 水平的,包含18 项组合的实验矩阵。逐次对该18 项进行模拟,得到泻放流量。对此DOE 模型进行回归分析。我们可以清楚的发现,溢流盒泻放流量与开孔大小有极大关系,同时开孔相对位置也会有一定的影响。当安全阀泻放气体能够直接冲击到溢流盒泄放孔时,能够更好的使气流直接排除溢流盒外,从而略微减小溢流盒内部气压。进而在同一泄放面积情况下能够少量提升溢流盒泻放能力。同样当安全阀被安置于溢流盒转角处时,由于冲出气流不易直接从开孔处溢出,也会造成溢流盒内部压力升高。因此考虑将溢流盒盖提升一定高度,使提升后溢流盒泄放面积大于5 倍安全阀泄放面积,从而既保证泄放面积大小,又保证从各个角度基本获得相同的逸散能力。

根据这个想法再次更新CFD 模型结构尺寸进行模拟。通过计算,将溢流盒盖提高5mm,这时得到的泄放面积为21460mm2。设计在盖子边缘增加10mm 宽折边,用以防止雨水飘入溢流盒内。当安全阀安装在溢流盒中央时,模拟得到的流量为5.23kg/s,测试得到的流量为5.3kg/s。当移动安全阀在溢流盒中位置时,所的模拟流量并无明显变化。如图3 所示。去除溢流盒盖子后,模拟得到的流量为5.22kg/s,测试得到的流量为5.4kg/s。

图3 提升溢流盒盖子后流量模拟

结束语

通过CFD 模拟分析和对比流量测试结果,得出以下结论:

a.溢流盒泄放孔开孔面积对安全阀泻放流量有很大的影响,进而影响到整个容器泻放能力;

b. 安全阀相对溢流盒泄放孔位置对安全阀泻放流量影响不明显;

c.当溢流盒泄流孔开孔面积大于5 倍的安全阀泄放面积时,基本不会对安全阀泻放能力产生影响;

d.在溢流盒盖与溢流盒间预留足够的空间,提供大于安全阀泄放面积5 倍的面积,能够保证整体的泻放能力。

在后续的研究中,可以考虑在溢流盒内部增加其他阀件,分析其他阀件大小、位置对于泻放量的影响。尝试新的溢流盒泻放孔布置,保证需要功能,降低生产成本。同时也需要对剧烈反应情况下的250mm 爆破片在溢流盒中的泻放流量进行探讨。同时也需要对剧烈反应情况下的250mm 爆破片在溢流盒中的泻放流量进行探讨。

注释

1GB/T 18564.1道路运输液体危险货物罐式车辆 第1部分:金属常压罐提技术要求.

2European Agreement Concerning the International Carriage of Dangerous Goods by Road.

3ITCO 2016 年报告.

4 Recommendations of the Transport of Dangerous Goods Model Regulations.

5GB150.1-2011压力容器.

6 ISO 4126-7 2013,Safety devices for protection against excessive pressure Part 7: common data.