筒仓瓦斯抽放系统优化改造

李育峰

(西山煤电集团 西铭矿选煤厂,山西 太原 030052)

随着矿井装备的机械化水平不断提高,工作面推进速度以及煤炭产量得到大幅提高,受其影响毛煤外运速度加快,煤体中的吸附瓦斯在转运过程中来不及释放,就以游离状态进入选煤厂封闭式筒仓储存[1].如仓下通风不畅,给煤机工作的落煤口、仓下空间的上隅角等地极易造成瓦斯积聚[2],若遇火源会发生燃烧和瓦斯爆炸事故,给安全生产带来隐患,因此,对选煤厂瓦斯的治理研究受到重视。王兵建等[3]依据能量守恒定律建立数学模型,对长平煤矿圆筒煤仓仓下进行了瓦斯积聚分布的规律研究;郭雅迪等[4]利用Fluent开展了煤仓瓦斯超限治理效果的模拟研究。晋城煤业集团成庄煤矿通过采用仓壁开孔和增设自然通风管以及仓下口给煤机加装瓦斯积聚罩的措施,对煤仓瓦斯进行抽排,取得了良好效果。晋城煤业集团寺河矿通过安设局部通风机对煤仓进行强制通风,利用局扇对瓦斯进行强制抽排,效果良好。西铭矿选煤厂采用局部通风机对瓦斯进行强制抽排,但效果不佳。

1 筒仓通风现状及存在问题

西铭矿选煤厂为矿井型选煤厂,设计年入洗原煤210万t.入洗煤种主要是矿井下组8#、9#贫煤。现有储装系统主要包括,两个原煤仓(d=15 m,h=20 m,总容量2×3 000 t),两个精煤仓(d=18 m,h=20 m,总容量2×4 000 t)以及3个新原煤万吨仓(d=21 m,h=35 m,总容量3×10 000 t),分别存放原煤和精煤,可实现不同产品要求的配煤装车。各煤仓建筑结构不同,其中原煤仓下和精煤仓下的作业环境涵盖地面下方负二层,通风不畅时更易造成瓦斯积聚空间,成为选煤厂煤仓瓦斯治理的重点区域。

为有效控制和杜绝瓦斯事故,建厂以来陆续在所有煤仓上下都配备了5.5 kW、7.5 kW、2×11 kW等不同规格的风机,强制抽出和稀释瓦斯,但存在如下问题:原煤仓下251带式输送机头在夏季、249带式输送机尾在冬季易发生瓦斯超限报警现象;精煤仓下瓦斯区域存在通风系统紊乱,空间内扩散通风没有风流导向、新风少、漏风、风流短路、抽放管路工艺设计布置不合理,较大程度影响了抽放效能;未实现双风机双电源自动切换与闭锁功能,未从本质上提升通风系统的可靠连续性。

2 改造方案

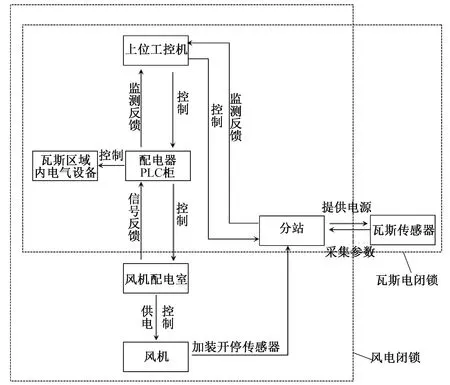

2.1 实现双风机双电源与自动切换功能

在每一区域改造过程中,通风主管路配备2台同等功率的矿用防爆抽出式对旋轴流局部通风机,形成“一用一备”搭配;同时配备双电源,分别来自厂变电所一段、二段专用变压器且同时带电的不同电缆与不同母线段的相互独立的电源。此外,为了保证供风的连续性设置了自动切换装置,见图1,平时主风机处于运行状态时,备用风机处于热备用状态。而当主风机有故障处于停止状态时,备用风机接到主风机停机信号后,自动切换到备用风机,此时备用风机自动开启。主、副风机的自动切换主要依靠控制开关中加装信号闭锁系统来实现。这种模式简单实用,便于管理维护,投资小且供电可靠;同时在优化改造中要使用“三专”(专用开关、专用电缆、专用变压器)和加装不同功能的传感器实现区域瓦斯电、风电闭锁功能。

2.2 运用PLC的功能特性实现智能远程监控

在厂三号配电室东侧利用原有空余库房改扩建设计,建设了独立的风机配电室引入PLC系统,并编程配套相应的监测控制系统,形成瓦斯区域基于PLC的智能远程监控与瓦斯电、风电闭锁联动控制模块和现场监测装置,见图2.

图1 双风机双电源及自动切换系统示意图

图2 基于PLC的智能远程监控与瓦斯电、风电闭锁控制示意图

其中,上位机系统设置在厂调度室,可实现对双风机双电源及自动切换系统的控制与监测(如风机启停、自动切换、报警、实时电流值、故障信号、现场瓦斯浓度等)。PLC控制模块设置在配电室,可实现对风机配电室的控制,其控制方式为远程自动控制、就地手动控制。与此同时,可实现故障停机自动切换功能、瓦斯超限停机功能、瓦电(风电)闭锁功能。

现场监测装置主要包括瓦斯传感器、监控分站、风机开停传感器等,所有的传感器接入监控分站,利用分站的通信模块完成对风机及控制设备的监控,同时完成与上位工控机之间的数据上传与下达指令。

2.3 风机管路优化设计

科学合理布局“一用一备”通风机数量与安设地点,尽可能形成通风回路体系和集中布置便于远程控制管理。风机由改造前分散布置48台变为改造后集中布置的26台。

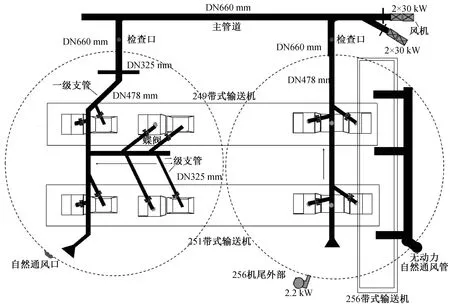

1)原煤仓下(含256带式输送机负二层空间)管路优化设计。

a)考虑仓下给煤机平台高度与两仓中间连接梁厚度达6 m等因素,抽放主管道不宜布置,在仓内空间,故设计在仓外东西走向,并在筒仓外围东侧接“一用一备”矿用防爆抽出式对旋轴流局部通风机;一级支管在筒仓内南北走向,利用原煤仓北面风机进口作为其中1路主支管,另一路需开凿孔口,二级支管连接两仓8台给煤机簸箕上方的瓦斯积聚罩和带式输送机导料槽瓦斯积聚罩,见图3.

图3 原煤仓下通风系统改造设计示意图

b)优化改造原煤仓下空间新风源和风流导向,拆掉一号仓南侧风机,其孔口根据瓦斯浓度变化作为自然进风口,或安设排风扇。根据选煤厂当地地理位置与气候变化规律可知,属于季风气候区域[5-6].冬夏受不同气团的控制,一年中主导季风方向为西北方向、西南方向、东南方向,风向频率分别占全年风向的38.91%、23.56%和20.17%.当主导风向与自然通风窗开口方向一致时,进入煤仓仓下的有效通风量就越大,可以依此合理设置自然通风口。

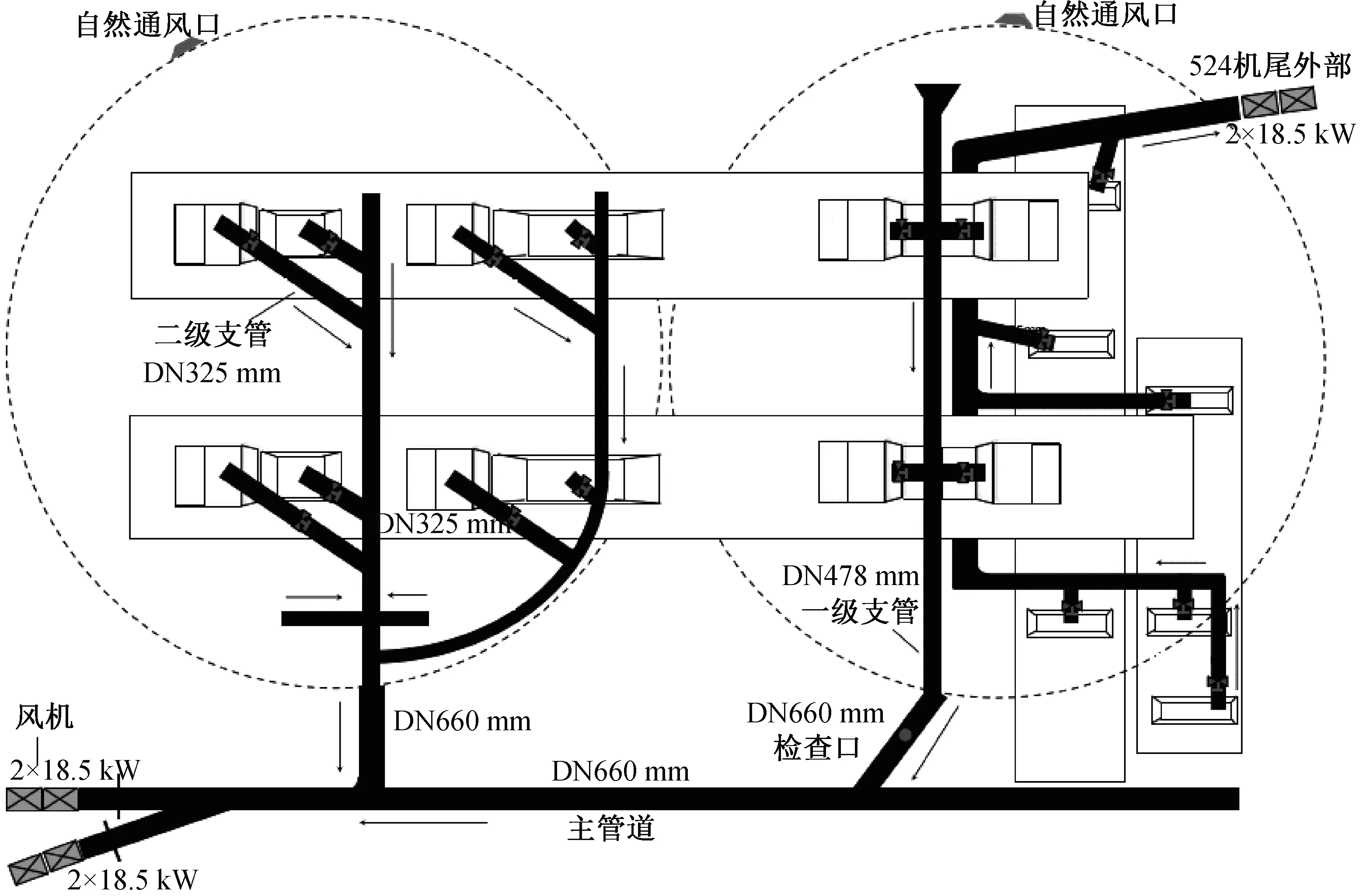

2)精煤仓下(含524带式输送机负二层空间)管路优化设计。

a)拆除原有铸铁自然通风管,封堵导致风流短路的仓壁孔,根据气候变化规律,优化改造精煤仓下空间新风源自然通风口位置,必要时增设防爆风扇,引导空间风流排出仓外。

b)结合两仓中间连接梁厚度达6 m且仓下给煤机平台高度较高等因素,抽放主管道也不宜布置在仓内空间,故设计在仓外东西走向,充分利用筒仓南侧原两风机口作为主支管进口管道并在筒仓外围西侧接“一用一备”矿用防爆抽出式对旋轴流局部通风机。

c)一级支管在筒仓内南北走向,二级支管连接两仓8台给煤机簸箕上方的瓦斯积聚罩和皮带导料槽瓦斯积聚罩,见图4.

d)围绕给煤机带式输送机落料点实施523、524负二层空间的抽放管路的改造,一方面增加带式输送机导料槽密闭长度;另一方面在溜槽前后合理布点增设瓦斯积聚罩。

3 实施效果及效益分析

3.1 实施效果

1)结合现场实际,由于通风管道的重新合理设计布局,最大程度降低了管道风阻,提升了通风效能。

2)风机数量的减少(48台减为26台)和集中布置,一方面节约了风机投入成本和电耗生产成本;另一方面降低了生产现场的风机噪音,改善了工作环境。此外,集中布置方便了维护,使管理简单化。

3)双风机双电源及自动切换装置和基于PLC的远程监控闭锁系统从根本上保障了风机运行的可靠性和连续性。一方面对局部通风机系统参数(开关状态、事件记录、电压、电流等)的实时监测监控,可以降低排查故障时间;另一方面操作人员可远程操作,完成通风和监测参数的设定与调整、完成设备的启停。

图4 精煤仓下通风系统改造设计示意图

此外,该系统具备传感器自检功能,能够自动检测传感器的断线和断电等故障,降低维护检修的人力、物力成本投入,同时也降低了检修维护时的安全风险。

3.2 效益分析

1)风机数量减少48-26=22(台),以每台风机至少3万元计算可节约66万元。

2)改造前48台风机运行总功率348.9 kW,改造后总功率310 kW,约下降10%.每年可节约电耗费用:(348.9-310)kW×24 h×0.6元/kWh×30天×12月≈20.17万元。

3)设备监测自动化程度较高,减少了日常的维护成本和人力投入管理成本。随着风机设备的减少,至少可减少4名维护工人的投入。按每人每月工资3 500元算,每年可节约人员工资3 500元/人·月4人×12月=16.8万元。

4)抽放系统改造后,从2019年10月—2019年12月,3个月的运行情况看未发生故障,杜绝了局部通风机的无计划停电停风,提高了生产效率。

以上3项本年度共计可节约102.97万元。

4 结 语

通过筒仓瓦斯抽放系统优化改造的设计与应用,在风机“一用一备”与“三专两闭锁”的基础上增加了基于PLC的远程监控系统,全方位确保了通风的连续性、可靠性,同时重新设计了系统管路布局,提升了通风效果,为选煤厂的安全生产奠定了基础。