硫磺回收装置先进控制方案优化

赵现锋,唐辉,苏记

(1. 昆明理工大学 化学工程学院,云南 昆明 650500; 2. 中石油云南石化有限公司,云南 昆明 650300;3. 云南瑞宝生物科技股份有限公司,云南 昆明 651701)

很多炼化装置配置了先进控制(APC)系统,多数因装置波动大、设计不合理、仪表不可靠等原因被迫下线,反而大幅增加了操作员的劳动强度。目前国内新建的大型炼化项目,无一例外不重视APC系统的建设,注重培养国内炼化行业设计和应用APC的技术人才,积极推进APC系统的建设,为企业“安稳长满优”运行保驾护行。在加工高硫、劣质化、重质化原油越来越多的今天,硫磺回收装置作为炼化企业重要的配套装置,肩负着生产和环保的两项重任,由于硫磺回收装置运行不稳,造成全厂生产被动的局面,已经屡见不鲜。

北京华创睿控应用自主研发的“HCHSmartCS系统软件平台”,成功解决了“硫磺回收装置H2S和SO2的摩尔比值(nH2S/nSO2)控制”这个典型控制难题,目前已在国内4套装置成功运用,节能减排效果显著。本文在合理限定控制目标、软件要求、硬件配置以及安全保障等方面进行分析,完善APC系统的设计,为硫磺回收装置APC系统顺利投运打好基础。

1 设计阶段完善APC的措施

1.1 制定合理的控制目标

云南某360 kt/a硫磺回收装置,包含2套120 kt/a和2套60 kt/a装置,硫回收率要求达到99.98%以上。要达到如此高的回收率,nH2S/nSO2控制是决定性的因素,然而,在实际操作中,配风控制很难保持合适,主要原因包括: 随着原油中含硫量波动和加工量的波动,以及上游装置的其他波动,不可避免引起酸性气流量波动;酸性气中H2S含量波动;酸性气中烃类杂质含量变化。这些变化,都需要配风控制随之改变,常规控制手段难以实现,大部分装置虽然在配风环节设有自动控制系统,但实际运行中大部分处于手动或部分手动状态,造成nH2S/nSO2值大范围波动。因此,需要制定出APC系统的合理控制目标: 系统投用期间,尾气捕集器出口气中的nH2S/nSO2值维持在(设定值±1.0)之间,平稳率高于80%,即5 min等间隔取样,nH2S/nSO2值维持在(设定值±1.0)之间的数据要大于总数的80%。

1.2 APC控制方案的优化

1.2.1经典控制方法分析

主配风采用比例控制,主配风流量与总酸性气流量成比例调节;副配风与nH2S/nSO2值分析仪构成典型的串级控制回路,最终控制三级冷凝器出口的nH2S/nSO2值。但经典控制方法存在以下缺陷:

1)副配风调节范围太窄,大多数装置的酸性气中H2S含量变化都超出调节范围,经常出现副风控制阀全开或全关,回路开环的情况,这是大多数装置都不能长期投自动的主要原因。

2)不能完全消除酸性气流量变化引起的波动,只能消除与主副配风控制阀量程比大致相当的酸性气流量变化扰动。所以,即使在理想情况下,酸性气流量波动也肯定会引起nH2S/nSO2值的波动,从而影响整个硫磺回收装置的运行平稳性。

1.2.2APC控制方案

硫磺回收装置配风控制的工艺特性,或者说,影响装置控制性能的最大不利因素可归纳为: 装置负荷即酸性气流量大幅度频繁波动;酸性气中H2S含量大幅度频繁波动,导致作为控制量的配风与被控量nH2S/nSO2值的关系随时间大幅度变化,系统呈现典型的时变特性。

针对硫磺回收装置的上述2个工艺特性,理想的硫磺回收装置配风控制系统应具备以下两项必要性能: 在理想条件下,可完全消除酸性气流量引起的nH2S/nSO2值的波动;酸性气H2S含量变化时,控制性能不发生变化,即系统对酸性气H2S含量变化有自适应能力。为实现该要求,设计了硫磺回收装置配风APC控制系统,结构如图1所示。

图1 硫磺回收装置配风APC控制系统结构示意

1)采用多入多出控制算法,以酸性气流量及nH2S/nSO2值为输入,主配风及副配风为输出,为完全消除酸性气流量引起的系统波动提供可能;

2)实时辨识计算酸性气流量、配风及nH2S/nSO2值之间的关系参数,并据此修正上述多入多出算法中的参数,实行系统对酸性气中H2S含量变化的自适应控制。

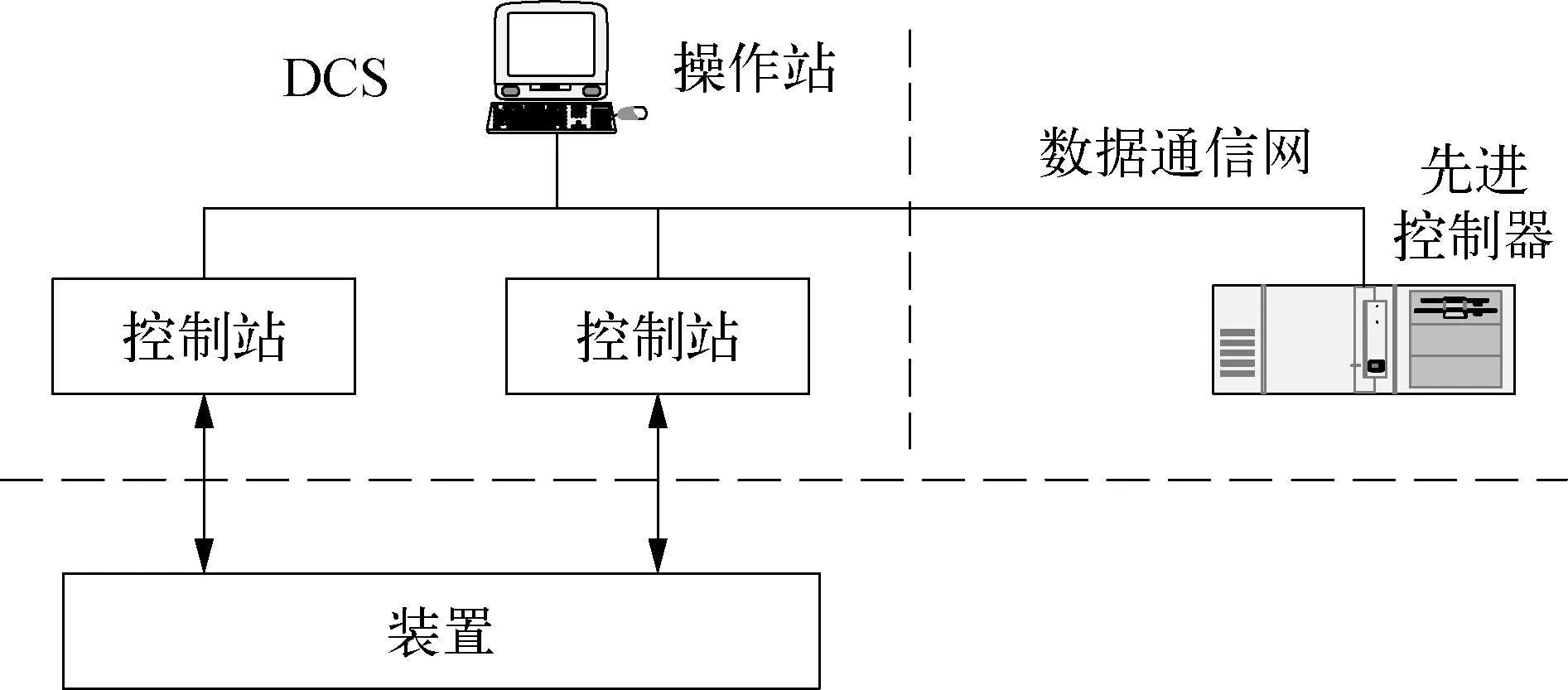

1.3 APC系统硬件

HCHSmartCS系统安装运行在独立的工控机上,形成先进控制器,工控机通过OPC服务器与DCS连接。从整个控制系统的结构上看,先进控制器只相当于DCS的一个或数个控制模块,操作人员通过DCS的操作站操作整个装置。APC系统硬件除了要满足自身运算的需求外,还要在配置上符合所在企业的整体要求。APC系统典型硬件结构如图2所示。

图2 APC系统典型硬件结构示意

1.4 APC系统软件

该装置APC系统是基于HCSmartCS平台开发的,HCHSmartCS控制系统软件平台由Smart-Arch,Smart-Core,Smart-HMI,Smart-Sim共4部分组成:

1)Smart-Arch是软件平台的组态工具和运行主程序。组态工具将Smart-Core中的各种运算模块连接成APC系统的具体方案,最后生成实现表,供运行主程序使用。主程序根据实现表调用Smart-Core中的相应模块,并保护每个调用的场景,顺次运算,实现对过程的控制。

2)Smart-Core是软件平台的核心,由控制类运算模块、动态系统类算模块、数学类运算模块以及逻辑类算模块组成。

3)人机界面Smart-HMI主要有如下3个功能:

a)人机界面功能。供系统调试和参数设置使用,当HCHSmartCS为独立完整的控制系统时,形成操作界面。

b)与外界的数据交换功能。完成与各种DCS及其他系统的数据交换。

c)数据库功能。大容量、安全、稳定的实时数据库和历史数据库。

4)仿真包Smart-Sim实现对各种控制对象的仿真。

1.5 APC系统安全保障措施

为了保证系统安全平稳运行,在先进控制器端和DCS端采取以下安全保障措施:

1)信号传输中断安全保障。先进控制器在向DCS传送数据信号的同时传送一联络信号DOG,该信号定时变化,DCS对其进行判断,若在规定时间内该信号没有发生变化,则认为信号联络中断,自动切回DCS控制。

2)无扰动切换。先进控制器与DCS相互跟踪,实现无扰动切换。

3)自动切出功能。对先进控制器的设定值施加变化率限制,超过限制,即切回DCS;判断送到先进控制器的数据,如出现坏值或超量程,即切回DCS。

2 APC系统成功实施的要点

APC系统成功实施的要点主要如下:

1)必要的在线分析仪表以及可靠的运行设备。需重视设备和仪表选型,选择可靠的仪表和设备。该项目属于新建炼油项目,有很长的准备期可进行仪表和设备的选型工作,对APC项目的实施有先天优势。

2)应特别注重常规控制回路的投运工作。提高常规控制回路自控投运率,以满足APC系统的要求。

3)吸纳工艺技术人员和操作人员意见。工艺技术人员和装置操作人员是优化方案的参谋,如果他们充分理解了APC的理念,制定出合理的调整策略指导操作,将对APC是否能够真正发挥作用具有决定性的影响。加强与操作人员的沟通,让其理解APC的理念,使其在日常根据生产指令、生产方案执行操作,在确保装置平稳运行的基础上,较快领会并接受技术人员制定的生产策略,精心地把APC系统作为稳定装置操作、提高产量和质量的一个有利工具,否则,会出现操作人员将某些约束指标放得过宽,控制变量放得过窄,控制器的投用率虽然很高,但先进控制的投用效果显现不出来。

4)对APC系统进行及时维护。对控制器的性能进行监控,及时维护,保持其精度,对于保持APC的运行来说至关重要。工艺操作人员是最终用户,日常生产方案的调整,工艺条件的变化只有他们最清楚。只有让所有操作人员都明确控制目标,控制策略,实施方法,才能针对不同的生产方案和生产优化指标,随时调整控制参数,充分利用APC技术,提高装置安全平稳生产率。

3 结束语

APC项目在实施阶段要选择技术先进的系统,在设计阶段要结合装置特点和整体要求制定合理的控制目标,选用优化的APC控制方案,对先进控制系统的软件、硬件以及安全措施制定确切的要求,为APC项目的顺利实施打好基础。APC系统在具体的实施过程中还有很多细节性的工作要做好,要对APC系统进行及时维护、更新,才能让APC系统创造出更多的经济效益和安全效益。